Solução de problemas de máquina de corte de placa a laser

1.1. O corte tem cantos afiados Etapas da solução

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima etapa):

- Compensar folga reversa (mudança na configuração da plataforma);

- Verifique o engate da engrenagem e da cremalheira;

- Inspecione a instalação do motor, certifique-se de que a instalação do espaçador esteja correta e que os acoplamentos estejam bem apertados;

- Verifique se os parafusos deslizantes estão firmemente apertados.

1.2. Problema de corte de corrugado

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima etapa):

- Pressione o material manualmente durante o corte e observe o efeito de corte;

- Verifique se há instabilidade ou oscilação nos niveladores e estrutura da mesa da máquina; não use perfis instáveis ou não confiáveis sob as almofadas;

- Ajustar parâmetros de corte;

a. Reduza a seguinte sensibilidade nas configurações do software;

b. Aumente a supressão de vibração nas configurações do software;

c. Ajustar parâmetros servo; - Compensar folga reversa (mudança na configuração da plataforma);

- Verifique se o cilindro trava a plataforma de câmbio;

- Certifique-se de que a cabeça do laser e os componentes relacionados estejam firmemente fixados;

- Inspecione a instalação do motor, certifique-se de que a instalação do espaçador esteja correta e que os acoplamentos estejam bem apertados;

- Verifique se os parafusos do controle deslizante estão bem apertados;

- Verifique o engate dos eixos X e Y, necessitando de 0,06-0,08mm;

- Substitua as engrenagens de redução e motores X e Y.

1.3 Baixa precisão de corte

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

- Certifique-se de que a cabeça do laser e os componentes relacionados estejam firmemente fixados;

- Ajustar parâmetros de processo e parâmetros servo;

- Compensar folga reversa (mudança na configuração da plataforma);

- Verifique o engate dos eixos X e Y, necessitando de 0,06-0,08mm;

- Verifique a verticalidade dos eixos X e Y, 0,03mm;

- Inspecione a instalação do motor, certifique-se de que a instalação do espaçador esteja correta e que os acoplamentos estejam bem apertados;

- Verifique se os parafusos do controle deslizante estão bem apertados;

- Use um interferômetro a laser.

1.4 Problemas de ruído anormal

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

- Verifique a localização do ruído anormal e, se for causado por peças de chapa metálica ou pano contra poeira, apare as peças de chapa metálica e pano contra poeira;

- Ruído do eixo Z:

a. Verifique o nivelamento da placa de fixação da cabeça do laser, substitua se necessário;

b. Verifique a altura central de ambas as extremidades do parafuso e a coaxialidade do assento da porca, ajuste com calços de cobre se necessário;

c. Inspecione os acoplamentos e certifique-se de que estejam apertados;

d. Verifique o motor, ajuste os parâmetros, inspecione o circuito do freio até substituir o motor e o servo. - Ruído do eixo X:

a. Verifique a folga de engate da cremalheira: 0,06-0,08 mm;

b. Utilize um medidor de cremalheira para verificar o paralelismo entre a cremalheira e o trilho-guia do mesmo lado, ≤ 0,03mm/1000mm;

c. Verifique o nivelamento da instalação do cabeçote da máquina com o controle deslizante, exigindo um erro de 0,03mm; substitua o cabeçote da máquina se o erro exceder 0,2 mm;

d. Verifique o paralelismo dos trilhos-guia, a retilineidade do trilho-guia deve ser ≤0,02 mm / 1000 mm, após a instalação, certifique-se de que o trilho-guia esteja em contato próximo com a superfície do rolamento, use um calibrador de folga de 0,02 mm para detectar, e o calibrador de folga não deve digitar;

e. Verifique o motor, ajuste os parâmetros até substituir o motor e o servo; f. Substitua o controle deslizante. - Ruído do eixo Y:

a. Verifique a folga de engate da cremalheira: 0,06-0,08 mm;

b. Utilize um medidor de cremalheira para verificar o paralelismo entre a cremalheira e o trilho-guia do mesmo lado, ≤ 0,03mm/1000mm;

c. Verifique a planicidade da instalação da viga com o cursor, sendo necessário um erro de 0,03mm; substitua a viga se o erro exceder 0,2 mm;

d. Verifique o paralelismo dos trilhos-guia, a retilineidade do trilho-guia deve ser ≤0,02 mm / 1000 mm, após a instalação, certifique-se de que o trilho-guia esteja em contato próximo com a superfície do rolamento, use um calibrador de folga de 0,02 mm para detectar, e o calibrador de folga não deve digitar;

e. Verifique o motor, ajuste os parâmetros até substituir o motor e o servo; f. Substitua o controle deslizante. - Para ruídos anormais provenientes de acessórios periféricos, como ventiladores de refrigeradores de água, substitua-os diretamente.

1.5 Discrepância diagonal

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

- Verifique qual direção apresenta problema nas dimensões dos eixos X e Y; o erro tanto para o comprimento lateral de 500 mm quanto para a diagonal não deve exceder 0,1 mm;

- Compensar folga reversa (mudança na configuração da plataforma);

- Ajuste o parâmetro de compensação diagonal;

- Verifique o engate dos eixos X e Y, necessitando de 0,06-0,08mm;

- Verifique a verticalidade dos eixos X e Y, 0,03mm; se a precisão for satisfatória, ajuste a verticalidade de acordo com o desvio diagonal real.

1.6 Paralisação de movimento do eixo X, eixo Y e eixo Z

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

- Ajustar os parâmetros de acionamento do motor;

- Inspecione a instalação do motor, certifique-se de que a instalação do espaçador esteja correta e que os acoplamentos estejam bem apertados;

- Substitua o motor se houver problemas com o próprio motor;

- Verifique o motor, ajuste os parâmetros, inspecione o circuito do freio até substituir o motor e o servo.

1.7 Problemas de efeito de corte

Etapas da solução:

Aço Estrutural: Corte com O2

| Defeitos | Causas Possíveis | Soluções |

| Sem rebarbas, linhas de entrada consistentes |

Potência adequadaVelocidade de corte adequada | |

| Deslocamento significativo da linha de entrada inferior, corte inferior mais amplo |

Velocidade de corte muito alta Potência de corte muito baixa Pressão do gás muito baixa Foco muito alto | Diminuir a velocidade de corte Aumentar a potência de corte Aumentar a pressão do gás Diminuir o foco |

| Rebarbas inferiores semelhantes a escória, formando gotículas e fáceis de remover |

Velocidade de corte muito alta Pressão do gás muito baixa Foco muito alto | Diminuir a velocidade de corte Aumentar a pressão do gás Diminuir o foco |

| As rebarbas metálicas conectadas podem ser removidas como uma peça inteira |

Foco muito alto | Abaixe o foco |

| Rebarbas de metal na superfície inferior são difíceis de remover |

Velocidade de corte muito alta Pressão do gás muito baixa Gás impuro Foco muito alto | Diminuir a velocidade de corte Aumentar a pressão do gás Usar gás mais puro Diminuir o foco |

| Rebarbas apenas de um lado |

Alinhamento coaxial do laser incorreto Defeito no orifício do bocal | Ajustar o alinhamento coaxial do laser Substituir o bico |

Material ejetado do topo |

Potência muito baixaVelocidade de corte muito alta | Aumentar a potênciaDiminuir a velocidade de corte |

| Superfície de corte não precisa |

Pressão do gás muito alta Bico danificado Diâmetro do bocal muito grande Material de má qualidade | Diminua a pressão do gásSubstitua o bicoInstale o bico apropriadoUse materiais com superfícies lisas e uniformes |

Aço inoxidável: Corte com N de alta pressão2

| Defeitos | Causas Possíveis | Soluções |

| Produzindo rebarbas pequenas e regulares em forma de gota |

Foco muito baixoVelocidade de corte muito alta | Aumente o focoDiminua a velocidade de corte |

Rebarbas longas e irregulares semelhantes a filamentos em ambos os lados e grande descoloração da superfície da placa |

Velocidade de corte muito baixaFoco muito altoPressão do gás muito baixaMaterial muito quente | Aumentar a velocidade de corte Diminuir o foco Aumentar a pressão do gás Resfriar o material |

Rebarbas longas e irregulares em apenas um lado da aresta de corte |

Alinhamento coaxial do laser incorretoFoco muito altoPressão do gás muito baixaVelocidade muito baixa | Ajustar o alinhamento coaxial do laserDiminuir o focoAumentar a pressão do gásAumentar a velocidade |

| A borda cortante fica amarela | Impurezas de oxigênio no gás nitrogênio | Use gás nitrogênio de alta qualidade |

| Feixe divergente no ponto inicial | Aceleração muito alta Foco muito baixo Material derretido não ejetado corretamente | Diminuir a aceleração Aumentar o foco Perfurar furos redondos |

| Corte áspero | Bico danificado Lente suja | Substitua o bicoLimpe a lente e substitua se necessário |

Material ejetado do topo |

Potência muito baixa Velocidade de corte muito alta Pressão do gás muito alta | Aumentar a potênciaDiminuir a velocidade de corteReduzir a pressão do gás |

1.8 Problema de interferência de componentes

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

Primeiro, faça um julgamento, consulte os inspetores de controle de qualidade, revise os desenhos, se o componente não corresponder ao desenho, devolva-o ao armazém e substitua-o por um componente qualificado. Caso corresponda ao desenho, consulte o pessoal de suporte técnico para verificar o desenho e fornecer uma solução específica. Lista de possíveis soluções:

- Se houver interferência nas caixas de câmbio da plataforma de câmbio da série E, corte a parte interferente se não afetar a aparência.

- Se houver interferência entre a caixa de engrenagens da série E e o pano contra poeira, instale espaçadores nos orifícios de montagem inferiores para mover a caixa de engrenagens para fora.

- Se o assento da corrente de arrasto do eixo Y da série PT for uma versão mais antiga, perfure novamente os orifícios de montagem.

- Se a caixa do assento da corrente de arrasto no assento da corrente de arrasto do eixo Y da série PT interferir na plataforma durante o movimento, modifique a direção do furo de instalação na viga transversal para inclinar a corrente de arrasto.

- Se a porta deslizante do gabinete PT grande funcionar de maneira anormal e não estiver nivelada com outros painéis, instale espaçadores. …….

1.9 Problemas de instalação

Etapas da solução:

- Revise cuidadosamente os desenhos de montagem ou submontagem 3D.

- Revise o processo de montagem.

- Se não houver documentos técnicos, entre em contato com o pessoal de suporte técnico.

1.10 Problemas de interferência

Etapas da solução:

- Tela preta no display: Primeiro, verifique se o fio terra está conectado corretamente, se são usados cabos blindados, teste com esferas de ferrite adicionadas e tente substituir o computador industrial.

- Exibição distorcida com flocos de neve na tela: esse problema ocorre com mais frequência nas máquinas da série I. Verifique se os grânulos de ferrite estão instalados no cabo VGA, separe o circuito principal do servo driver e do cabo VGA e evite colocá-los na mesma bandeja de cabos.

- Resultados de calibração ruins para máquinas de tubos: Deve haver uma placa de conexão entre o leito do tubo e o leito da placa, e o equipamento deve estar devidamente aterrado.

1.11 Alarme do resfriador

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Verifique a tela do refrigerador para obter informações de alarme: Os alarmes comuns incluem alarmes de baixo nível de líquido, vazão e temperatura. Para nível de líquido baixo, adicione água; para alarmes de vazão, verifique se há bloqueios ou vazamentos na tubulação e inspecione a frequência do chiller; para alarmes de temperatura, verifique a temperatura ambiente, bloqueio do filtro e possíveis danos ao sensor de temperatura.

- Determine se é um problema de fiação ou de configuração de software com base no status do ponto de entrada da placa adaptadora.

- Verifique se há fiação incorreta (normalmente aberta ou normalmente fechada).

- Revise as configurações de alarme do chiller na configuração da plataforma.

1.12 Alarme de limite do eixo Z

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Determine se é um problema de fiação ou de configuração de software com base no status do ponto de entrada da placa adaptadora.

- Verifique se há fiação incorreta.

- Revise as configurações de limite na configuração da plataforma.

- Substitua o interruptor de limite.

1.13 Alarme do motorista

Etapas da solução:

- Sobrecarga A.710, A.910 e A.720: Verifique se a sequência trifásica está correta, se as configurações dos parâmetros estão corretas, se algum fio está desconectado e se a transmissão mecânica está funcionando corretamente.

- A.F10 Perda de fase da rede: Verifique se o parâmetro Pn00B está ajustado para monofásico ou trifásico e se há alguma linha de alimentação do motor desconectada.

- Desvio excessivo de posição A.900: Desligue e reinicie, inicialize o driver e redefina os parâmetros e verifique se a transmissão mecânica está emperrada ou se a folga é muito grande.

- Alarme de dados do encoder A.840: Mau funcionamento do encoder, reinicie a fonte de alimentação, verifique se a fiação do encoder está boa e se o cabo blindado está devidamente aterrado.

- Falha na qualidade do driver, substitua o driver.

1.14 Problema de disparo

Etapas da solução:

- Verifique se há curto-circuitos ou cabos aterrados no circuito principal.

- Verifique se há curto-circuitos ou aterramento na linha de alimentação do driver.

1.15 Erro no software de corte

- Desinstale e reinstale o software de corte.

- Mude para uma versão inferior ou superior do software.

1.16 Erro de fiação

- Verifique o circuito de acordo com o diagrama esquemático elétrico.

- Use um multímetro para testar a continuidade do cabo e aplique o método de eliminação para encontrar a origem da falha.

Solução de problemas da máquina de corte de tubo a laser

2.1 Baixa precisão de corte com mandril manual

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Verifique a verticalidade do furo do parafuso de ajuste nas garras dianteiras do mandril; substitua a peça se a verticalidade não for satisfatória.

- Verifique se a coaxialidade dos mandris dianteiro e traseiro é ≤0,15.

- Certifique-se de que os componentes estejam firmemente conectados de acordo com os requisitos de torque de aperto dos parafusos. Método: Anexe um relógio comparador ao mandril traseiro enquanto o mandril dianteiro permanece parado e gire o mandril traseiro. Verifique sua coaxialidade. Se a coaxialidade não for satisfatória, ajuste o mandril frontal para cima, para baixo, para a esquerda ou para a direita até que a coaxialidade atenda ao padrão.

2.2 Baixa precisão de corte com mandril elétrico

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Verifique se o tubo de precisão que está sendo cortado é padrão, com a precisão do tubo baseada na classe GB-17395-1988-E3 e uma classe de flexão de comprimento total de 0,1%. Substitua o tubo se não for padrão.

- Verifique se a fixação do material do tubo está correta.

- Verifique o movimento axial no parafuso do mandril dianteiro. Se houver movimento axial, elimine-o adicionando calços no rolamento de suporte do parafuso.

- Verifique o movimento nas garras dianteiras do mandril ao longo do eixo Y da máquina-ferramenta. Se houver movimento, substitua a luva de travamento.

- Verifique o paralelismo e a verticalidade das mandíbulas dianteiras do mandril. Método: Use um tubo retangular de alumínio, prenda o mandril traseiro e deixe um espaço entre as mandíbulas do mandril dianteiro e o tubo retangular. A lacuna em todas as quatro direções deve ser uniforme em ≤±0,05. Use o tubo retangular para avaliar o paralelismo e a verticalidade das mandíbulas, observando a distância entre elas. Se as garras não estiverem paralelas e verticais, ajuste as garras dianteiras do mandril.

- Verifique se as mandíbulas traseiras do mandril estão bem fixadas. Se houver algum afrouxamento, aperte os parafusos soltos.

- Verifique a circularidade e a precisão de posicionamento da repetibilidade das mandíbulas dianteiras e traseiras do mandril, com

≤0,15. Se a circularidade e a precisão do posicionamento da repetibilidade estiverem fora da tolerância, ajuste as garras dianteiras e traseiras do mandril. Ao verificar com o relógio comparador, registre a posição máxima da excentricidade e ajuste a mandíbula para dentro na posição máxima. Ao ajustar as mandíbulas, tente ajustar apenas um lado.

≤0,15. Se a circularidade e a precisão do posicionamento da repetibilidade estiverem fora da tolerância, ajuste as garras dianteiras e traseiras do mandril. Ao verificar com o relógio comparador, registre a posição máxima da excentricidade e ajuste a mandíbula para dentro na posição máxima. Ao ajustar as mandíbulas, tente ajustar apenas um lado. - Se todos os fatores acima foram verificados e não há problemas, inspecione a coaxialidade dos mandris dianteiro e traseiro. A coaxialidade dos mandris dianteiro e traseiro deve ser ≤0,08. Método: Anexe um relógio comparador ao mandril traseiro e meça o círculo interno e a face final do mandril dianteiro. Observe os valores de desvio no relógio comparador para determinar a coaxialidade e o desvio da face final dos mandris dianteiro e traseiro. Se os valores de coaxialidade e excentricidade da face final estiverem fora da tolerância, ajuste o mandril frontal para a esquerda, direita, para cima ou para baixo até que a coaxialidade e a excentricidade da face final atendam ao padrão.

- Substitua o mandril.

2.3 Os pontos iniciais de corte não coincidem

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Verifique se o valor atual do mandril frontal está muito alto.

- Verifique a coaxialidade dos mandris dianteiro e traseiro caso estejam em eixos diferentes; deve ser ≤0,15.

- Verifique o valor de excentricidade da face frontal do mandril com

≤0,1. Método: Anexe um relógio comparador ao mandril traseiro e meça o círculo interno e a face final do mandril dianteiro. Observe os valores de desvio no relógio comparador para determinar a coaxialidade e o desvio da face final dos mandris dianteiro e traseiro. Se os valores de coaxialidade e excentricidade da face final estiverem fora da tolerância, ajuste o mandril frontal para a esquerda, direita, para cima ou para baixo até que a coaxialidade e a excentricidade da face final atendam ao padrão.

≤0,1. Método: Anexe um relógio comparador ao mandril traseiro e meça o círculo interno e a face final do mandril dianteiro. Observe os valores de desvio no relógio comparador para determinar a coaxialidade e o desvio da face final dos mandris dianteiro e traseiro. Se os valores de coaxialidade e excentricidade da face final estiverem fora da tolerância, ajuste o mandril frontal para a esquerda, direita, para cima ou para baixo até que a coaxialidade e a excentricidade da face final atendam ao padrão. - Verifique se o fuso do mandril traseiro possui movimento axial.

2.4 Problema de corte de corrugado

Consulte o Capítulo 1, Problema 1.2 da Máquina de Corte de Tubos.

2.5 Grande erro de localização de bordas

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

- Verifique se a cabeça do laser está vertical; substitua a placa de conexão da cabeça do laser se ela não estiver vertical.

- Elimine interferências causadas pela corrente nos mandris dianteiro e traseiro conectando-os à base da máquina com fios de cobre.

2.6 Problema de interferência

Consulte o Capítulo 1, Problema 1.10 da Máquina de Corte de Folhas.

2.7 Alarme de máquina de resfriamento de água

Consulte o Capítulo 1, Problema 1.11 da Máquina de Corte de Folhas.

2.8 Alarme de limite do eixo Z

Consulte o Capítulo 1, Problema 1.12 da Máquina de Corte de Folhas.

2.9 Alarme do motorista

Consulte o Capítulo 1, Problema 1.13 da Máquina de Corte de Folhas.

2.10 Problema de tropeço

Consulte o Capítulo 1, Problema 1.14 da Máquina de Corte de Folhas.

2.11 Erro no software de corte

Consulte o Capítulo 1, Problema 1.15 da Máquina de Corte de Folhas.

2.12 Erro de fiação

Consulte o Capítulo 1, Problema 1.16 da Máquina de Corte de Folhas.

Solução de problemas de corte a laser de alta potência

1. Situação do mercado de corte a laser de alta potência

Com a evolução da indústria do laser e as mudanças nas demandas da indústria a jusante, os equipamentos de corte a laser de alta potência tornaram-se gradualmente um ponto focal de interesse do mercado.

Com vantagens incomparáveis em velocidade e espessura, o corte a laser de alta potência conquistou amplo reconhecimento no mercado.

No entanto, como a tecnologia de corte a laser de alta potência ainda está nos estágios iniciais de adoção generalizada, alguns operadores não são totalmente proficientes no gerenciamento desse processo de corte e muitas vezes ficam perdidos quando enfrentam problemas durante a depuração da produção.

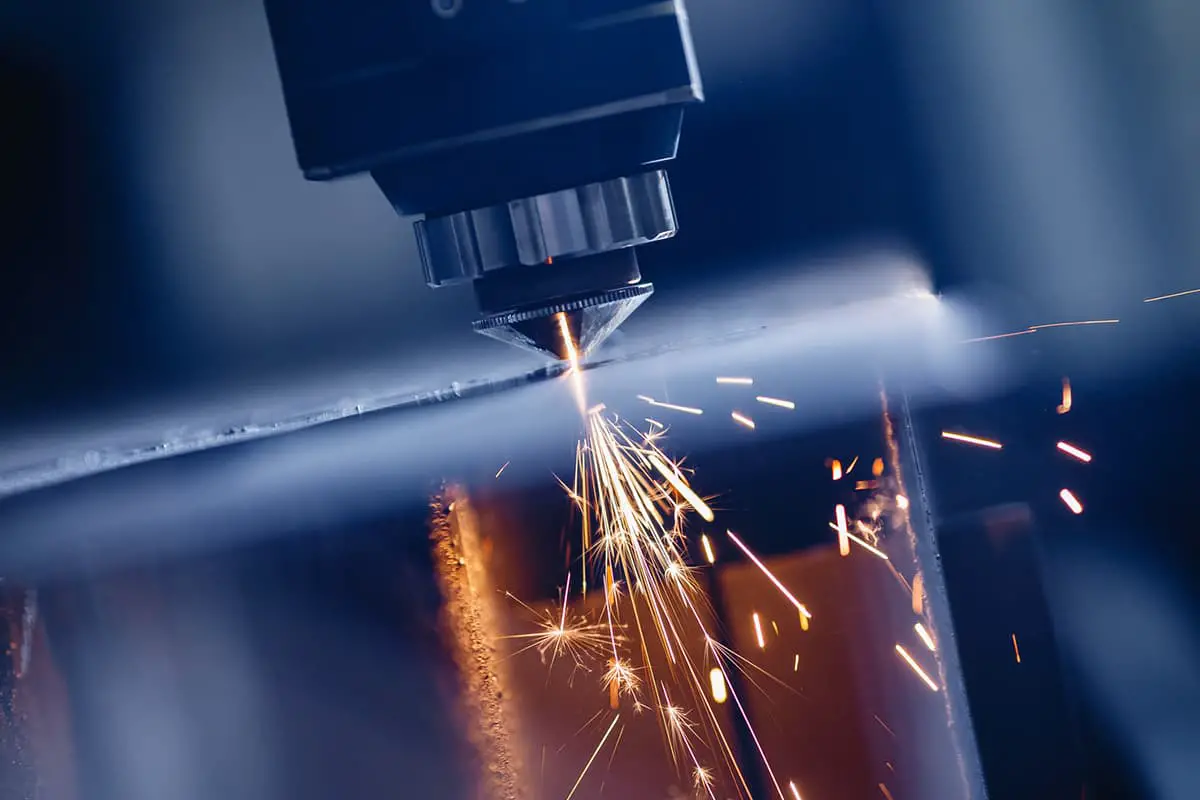

Para resolver esses problemas no corte de alta potência, os técnicos de processo de corte oferecem algumas dicas de solução de problemas para ajudá-lo a ajustar os parâmetros corretos do processo de corte a laser (Figura 1).

Isto não só reduzirá as perdas provocadas por peças defeituosas, mas também aumentará a sua relação custo-benefício a partir de outra perspectiva.

2. Eliminação de Defeitos

Existem muitas razões pelas quais lasers de alta potência podem produzir peças defeituosas durante o processo de corte. Os principais problemas podem ser diagnosticados a partir dos quatro aspectos a seguir.

(1) Solução de problemas básicos

Se forem detectados resultados de corte insatisfatórios, verifique primeiro os seguintes problemas:

1. As lentes estão contaminadas?

2. O bico está danificado?

3. A luz está centralizada no bico?

4. Existem vazamentos ou danos no corpo cerâmico?

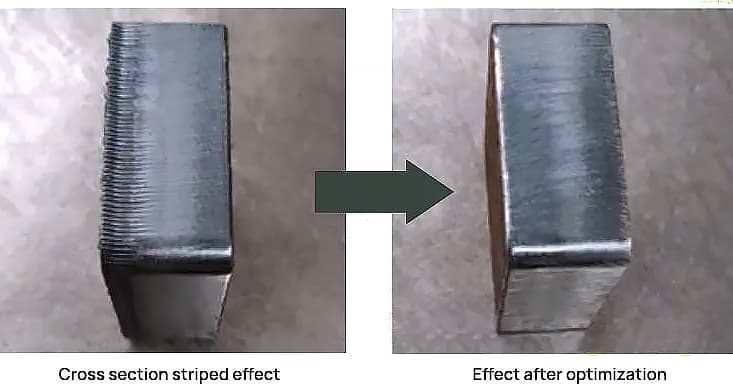

(2) Métodos para eliminar listras seccionais

1. Possíveis razões:

Seleção incorreta do bico – bico muito grande; configuração incorreta da pressão do ar – queima excessiva com listras devido à pressão muito alta; velocidade de corte incorreta – queima excessiva causada por velocidade muito lenta ou muito rápida.

2. Soluções:

Troque o bico, opte por um bico de menor diâmetro, por exemplo, um bico de alta velocidade D1.4 para corte brilhante de aço carbono 16mm, e um bico D1.6 de alta velocidade para corte brilhante de aço carbono 20mm; reduzir a pressão do ar de corte para melhorar a qualidade da seção cortada; ajuste a velocidade de corte, de modo que a potência corresponda à velocidade de corte para obter o efeito mostrado na Figura 2.

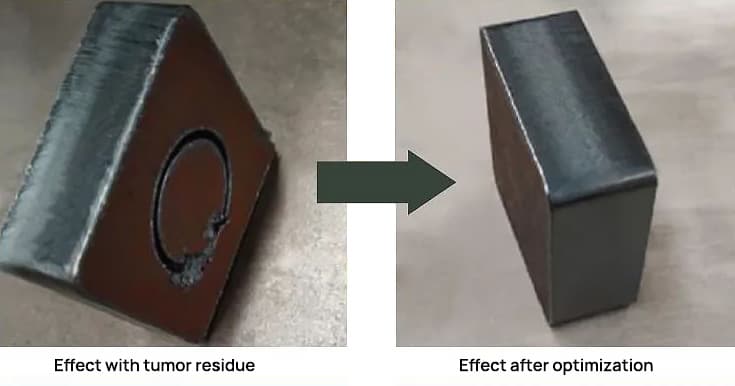

(3) Métodos para eliminar a escória de fundo

1. Possíveis causas:

O bico usado pode ser muito pequeno, o foco do corte pode ser incompatível; pressão do ar muito baixa ou muito alta, velocidade de corte muito rápida; má qualidade do material da placa, placa de má qualidade, bicos pequenos têm dificuldade em remover a escória.

2. Soluções:

Substitua por um bico de diâmetro maior, ajuste o foco na posição apropriada; aumente ou diminua a pressão do ar até que o fluxo de ar seja adequado; escolha material de placa de boa qualidade. Isso pode alcançar o efeito mostrado na Figura 3.

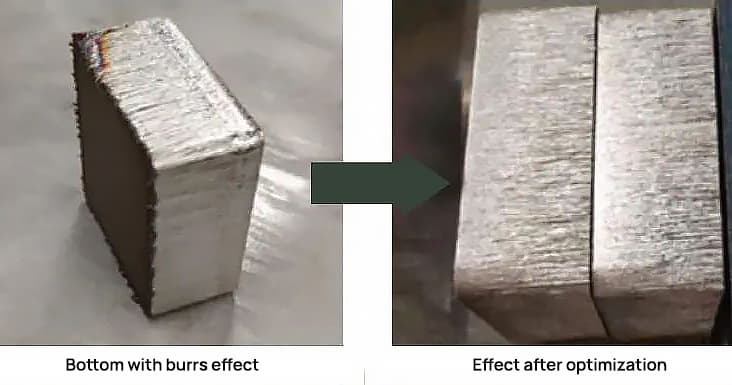

(4) Métodos para eliminar rebarbas inferiores

1. Possíveis causas:

O diâmetro do bico é muito pequeno para atender aos requisitos de usinagem; a desfocagem negativa é incompatível e deve ser aumentada e ajustada para a posição apropriada; a pressão do ar é muito baixa, resultando em rebarbas no fundo e corte insuficiente.

2. Soluções:

Use um bico de diâmetro maior para aumentar o fluxo de ar; aumente a desfocagem negativa para permitir que a secção de corte alcance a posição inferior; aumente a pressão do ar para reduzir as rebarbas inferiores. Isso pode alcançar o efeito mostrado na Figura 4.

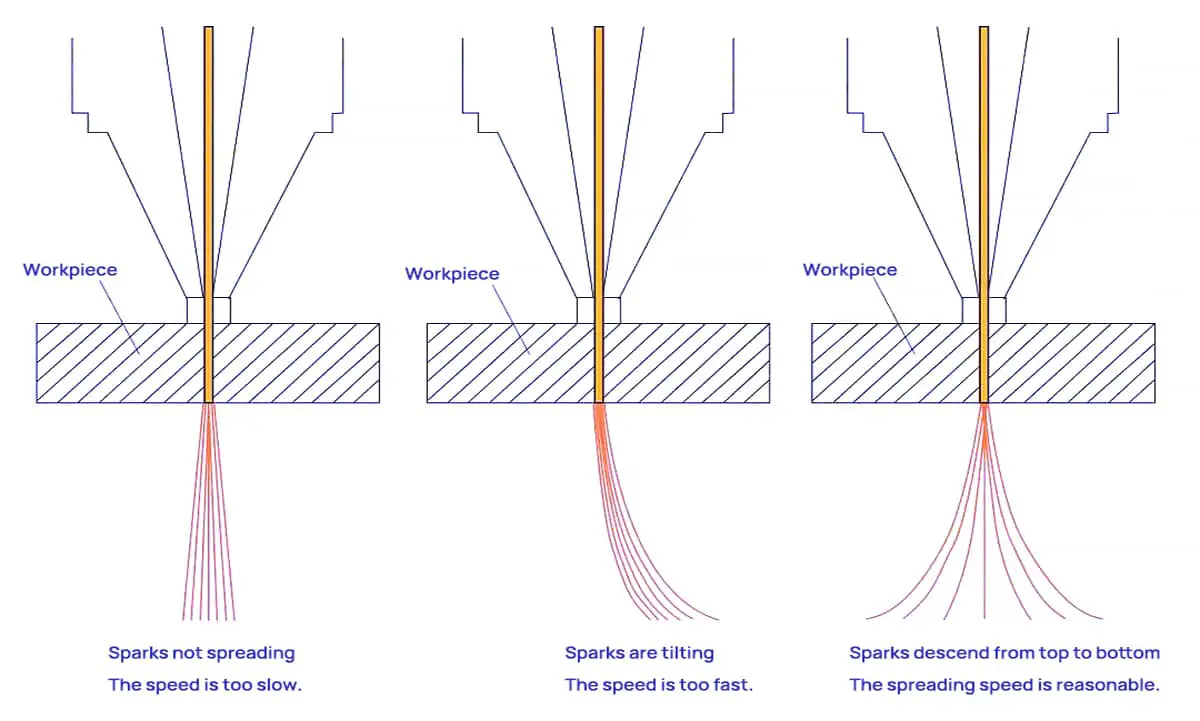

3. Como determinar se a velocidade de corte é apropriada de acordo com as faíscas

(1) Velocidade de corte apropriada: As faíscas de corte se difundem para baixo, resultando em uma superfície de corte lisa e sem resíduos na parte inferior.

(2) Velocidade de corte excessiva: As faíscas de corte inclinam-se.

(3) Velocidade de corte insuficiente: As faíscas cortantes não se difundem e são poucas, agrupando-se.

Em resposta a essas questões, a potência da máquina de corte a laser (ver Figura 6) é compatível com os 20.000 a 30.000 watts mais utilizados no mercado atual de processamento de chapas metálicas. Com servo motores bilaterais, oferece velocidades rápidas, posicionamento preciso e operação suave.

4. Conclusão

A alta velocidade de corte é uma vantagem significativa do corte a laser e a principal razão pela qual muitos usuários de processamento de chapas metálicas escolhem cortadores a laser. No entanto, mais rápido nem sempre é melhor. Somente controlando a velocidade de corte apropriada é possível obter uma superfície de corte lisa e sem escória e peças de trabalho de alta qualidade.

A potência do laser afeta a velocidade com que o equipamento a laser corta a chapa metálica, e essa velocidade de corte, por sua vez, afeta a qualidade do corte da chapa metálica. Sob potência de laser fixa, existe uma faixa ideal de velocidades de corte. Velocidades muito rápidas ou muito lentas podem afetar negativamente a suavidade da seção transversal de corte.

Outros 63 Guia de solução de problemas de máquinas de corte a laser

As máquinas de corte a laser frequentemente apresentam problemas de funcionamento durante o uso. Sem a orientação de um profissional, pode ser difícil determinar com precisão a origem do problema no equipamento de corte a laser. Só podemos confiar em nossa própria experiência para descobrir isso.

No entanto, quando surgem alguns problemas pela primeira vez, podemos sentir-nos perdidos e até ter dificuldade em descrever o problema com clareza ao consultar o suporte pós-venda do fabricante.

Para ajudá-lo, selecionei cuidadosamente alguns problemas comuns em máquinas de corte a laser e suas fontes ou soluções correspondentes.

1. Má qualidade de corte ou incapacidade de cortar?

As causas potenciais incluem configurações de baixa potência, pequenos ajustes do potenciômetro, óptica desalinhada, lentes sujas, lentes de foco instaladas incorretamente, problemas de distância focal, problemas de fonte de alimentação do laser, atenuação da potência do tubo do laser, alta temperatura da água e tensão instável. Aborde essas questões passo a passo com base na situação real.

2. Não é possível conectar-se ao dispositivo?

Verifique se os drivers da placa estão instalados, se os cabos USB ou Ethernet estão conectados corretamente, se os cabos estão danificados, se a placa adaptadora está com defeito e outros problemas relacionados à placa.

3. A máquina retorna à origem errada quando ligada?

A chave de origem pode estar com defeito.

4. Deformação da forma de corte e cortes sobrepostos?

As possíveis causas incluem parafusos da roda síncrona soltos, fios do motor quebrados, motor com defeito, problemas de driver e problemas de tensão.

5. O dispositivo não inicia e o disjuntor interno desarma quando ligado?

Verifique se o botão de parada de emergência está liberado, se o circuito externo está conectado, se o disjuntor interno do aparelho está fechado e se você ouve um som de “pop” ao ligar. Nesse caso, inspecione o contator principal e o transformador de controle.

Além disso, verifique se há vazamento de água no sistema de proteção de água, causando um curto-circuito na fonte de alimentação do laser (por exemplo, proteção contra água JGHY12570 instalada na lateral da fonte de alimentação do laser logo abaixo), um curto-circuito na bomba de água 107 ou o uso de um disjuntor interno subdimensionado.

6. Arco elétrico de alta tensão?

Esse problema pode ser bastante problemático. Recomenda-se adicionar uma luva isolante de alta tensão sobre o fio de alta tensão.

7. Cortar o tamanho do gráfico muito grande ou muito pequeno?

Verifique se o tamanho do gráfico de saída é consistente, se há alterações na posição da altura do eixo Z e se os arquivos de calibração precisam de ajustes.

8. Cores diferentes no centro e ao redor da imagem recortada?

Ajuste o coeficiente de focagem e o ponto de focagem do eixo W.

9. Marcas danificadas ou pontos mais grosseiros durante a marcação?

Verifique a dinâmica e a placa DA.

10. Marcação de deslocamento de posição gráfica?

Verifique o deslocamento do eixo X ou Y no espelho de varredura, encontre o ponto central e ajuste a posição do eixo XY de acordo com a direção real do deslocamento.

11. O eixo XY do espelho de varredura oscila aleatoriamente quando ligado e o motor dinâmico emite ruídos anormais?

Substitua a fonte de alimentação do interruptor de ±12±15V; substitua a fonte de alimentação do interruptor de ±12±28V.

12. Sem saída de laser?

Verifique se o fluxo de água de retorno do chiller está normal, se há alterações na posição do eixo W, se a fonte de alimentação do laser DC48V32A está funcionando corretamente e outros problemas relacionados ao tubo do laser.

13. Não há exibição no painel de controle quando ligado?

Verifique se a fonte de alimentação do interruptor 5V12V24V está funcionando corretamente e inspecione o painel do display.

14. O painel de controle apresenta mau funcionamento e a máquina não retorna à origem ao ser ligada?

Substitua a placa de controle off-line.

15. O eixo Z não alimenta material ou se move fracamente?

As possíveis causas incluem problemas com o motor de alimentação do eixo Z, problemas no acionador, rolamentos ou objetos estranhos causando obstrução.

16. O tubo de vidro não emite luz?

O controle de saída do tubo de vidro inclui principalmente o tubo do laser, a fonte de alimentação do laser, o sistema de circulação de água e o sinal de saída. O sinal de saída consiste no sinal de saída PWM da placa de controle, no sinal de proteção contra água e no sinal do interruptor da porta.

Se o tubo do laser não emitir luz, concentre-se no tubo do laser, na fonte de alimentação do laser, no sistema de circulação de água e no sinal de saída.

Primeiro, verifique se a fonte de alimentação do laser está funcionando normalmente, se há alguma anormalidade nos tubos interno e externo do tubo do laser e se o sistema de circulação de água está normal.

Caso contrário, substitua ou ajuste adequadamente. Se tudo estiver normal, considere o sinal de saída.

Primeiro, teste o tubo do laser e a fonte de alimentação do laser usando o método do sinal de curto-circuito. Se funcionar, não há problemas com o tubo do laser ou com a fonte de alimentação do laser, e o problema está no interruptor de proteção contra água, relé, interruptor da porta ou sinal PWM do cartão de controle.

Se esse método falhar, o problema está no tubo do laser ou na fonte de alimentação do laser, e você pode usar o método de substituição para resolver o problema.

17. O tubo laser RF não emite luz?

Certifique-se de que a circulação da água esteja limpa e que a fonte de alimentação do laser inicie normalmente.

Primeiro, teste se a tensão de 48 Vcc da fonte de alimentação do laser está normal. Verifique a condutividade dos pinos 4 e 13 do conector de 25 pinos do tubo laser; a condutividade indica que o sinal de proteção da água está normal. Caso contrário, verifique a proteção contra água.

Teste a tensão entre os pinos 7 e 20; uma tensão CC de 4-5 V quando não se pressiona preset ou start e 1-3 V quando se pressiona preset ou start indica um sinal normal (condução de baixo nível).

Se a água, a fonte de alimentação e esses dois sinais estiverem normais, geralmente é um problema no tubo do laser. Se os sinais estiverem anormais, isso indica um problema na placa de controle ou no circuito.

18. A substituição do tubo laser RF mostra “erro de conexão do tubo laser”?

Se o conector (os fios internos não estiverem dessoldados ou em curto-circuito), os fios da fonte de alimentação (positivo esquerdo, negativo direito e terra conectado ao terminal negativo) e as conexões de água estiverem normais e o dispositivo ainda não conseguir se conectar corretamente após reiniciar o chiller e o equipamento, geralmente é um problema com a placa de circuito de conexão do conector de 25 pinos ou incompatibilidade, como tubos criptografados e não criptografados não sendo compatíveis com a placa de circuito.

19. Máquina de corte faz cortes desalinhados?

(Gráficos sobrecortados ou colineares cortados com grande distância)

1.) Alimentação de cortes desalinhados:

- a) Verifique o passo do eixo de alimentação; passo = comprimento medido * passo original / comprimento real (comprimento de alimentação definido).

- b) Verifique se a roda de aperto da correia síncrona do eixo de alimentação e a roda de aperto da correia síncrona do motor estão soltas.

- c) Verifique se a malha do rolo está solta e se há deslizamento relativo entre ela e o eixo de alimentação ou se há algum fenômeno de travamento.

2.) Cortes desalinhados que não alimentam:

- a) Verifique se o motor do trole grande ou a roda síncrona do eixo óptico estão soltos.

- b) Verifique se há fenômenos de perda de passo, que podem ser causados por velocidade de processamento muito alta, velocidade de marcha lenta ou aceleração, mau contato do fio do motor, corrente do driver muito baixa ou driver ou motor com defeito. A falha do motor que causa perda de passos é relativamente rara.

20. Alimentação longa na máquina de alimentação?

Se a máquina de alimentação alimentar por muito tempo, geralmente é devido a um mau funcionamento do interruptor fotoelétrico ou à sensibilidade incorreta do interruptor fotoelétrico à luz. A sensibilidade à luz do interruptor fotoelétrico pode ser ajustada.

Quando os interruptores superior e inferior estiverem acesos simultaneamente enquanto a máquina de alimentação estiver funcionando, a máquina de alimentação será iniciada.

Se a sensibilidade à luz for muito alta, a máquina detectará a luz mesmo quando o material de corte a estiver bloqueando, causando superalimentação. Neste caso, ajuste o botão de sensibilidade na fiação da chave fotoelétrica até que a luz indicadora acenda quando o material a estiver bloqueando.

21. Ponto de luz grosseiro na máquina galvanômetro?

Se a intensidade da luz não for suficiente e o caminho óptico básico e o caminho óptico do expansor de feixe tiverem sido bem ajustados, e a distância focal dinâmica tiver sido bem ajustada, mas o ponto de luz ainda for grosseiro, será necessário ajustar a distância entre as duas lentes do expansor de feixe.

Para nosso expansor de feixe 3x comumente usado, ajustar o diâmetro do ponto do feixe de saída para 13-14 mm geralmente fornece bons resultados. Você também pode ajustá-lo de acordo com os requisitos de processamento do cliente.

22. Máquina galvanômetro com autoexcitação dinâmica?

Para Shanghai Dynamics, ajuste R103 e R28 para regular a autoexcitação e os uivos. Se o ajuste for ineficaz, meça se o eixo do motor está em curto-circuito com a carcaça da máquina. Durante a medição, desconecte o fio de alimentação do motor; caso contrário, será continuamente condutor.

Se ainda continuar conduzindo após desconectar o fio de alimentação do motor, use uma película isolante para isolar o motor e a carcaça da máquina e, em seguida, ajuste R103 e R28 novamente. Se ainda for ineficaz depois de resolver esses problemas, substitua os componentes.

23. Marcação ou tamanho de corte incorreto em máquinas de marcação e corte?

Para máquinas de marcação dinâmica, o tamanho incorreto sem mover a lente do galvanômetro para cima e para baixo geralmente é devido a dados de parâmetros de calibração alterados ou incorretos. A recalibração dos parâmetros do galvanômetro pode resolver o problema.

Para máquinas de corte, tamanhos de corte incorretos geralmente são causados por erros na distância do passo e na contagem de pulsos do acionador. Geralmente, determinar a contagem de pulsos e calcular a distância do passo pode resolver o problema.

24. A máquina de corte inverte a direção da posição inicial quando ligada?

Este tipo de mau funcionamento geralmente é causado por um interruptor de posição inicial danificado. Existem dois tipos de interruptores de posição inicial: interruptores de proximidade e interruptores reed (interruptores de controle magnético). A direção reversa da posição inicial é geralmente causada por um curto-circuito na bobina da chave. Substituir a chave pode resolver o problema.

25. Falha no motor da máquina de corte, no driver do motor, no fio do motor e no interruptor da fonte de alimentação CC do driver?

As manifestações específicas de tais falhas nos equipamentos são geralmente:

(1) A cabeça do laser não se move

(2) O movimento da cabeça do laser é anormal, com pausas ou oscilações durante a operação. Nesses casos, primeiro observe e meça se a fonte de alimentação chaveada de 48 V ou 42 V CC está funcionando corretamente.

Tensão de alimentação insuficiente ou instável pode causar estes fenômenos. Se a fonte de alimentação chaveada funcionar normalmente, considere se a falha está no driver, no motor ou no fio do motor.

Para determinar se o motor está com defeito, primeiro verifique se o próprio motor gira suavemente sem energia e com o fio do motor desconectado do driver. Se a rotação do motor estiver anormal, isso pode ser determinado diretamente como uma falha do motor e substituído. Se o motor funcionar normalmente, meça a bobina do motor.

Para um motor de seis fios, AC, A+ e A- formam um grupo de bobinas; AC e A+ e A- devem ser condutores. BC, B+ e B- formam outro grupo de bobinas, com a mesma situação de condutividade. Se a condutividade for anormal, pode ser determinada diretamente como uma falha do motor.

Para drivers de passo Baishan e YAKO, se a fonte de alimentação CC estiver normal e o fio do motor estiver desconectado e a luz indicadora do driver estiver apagada, isso pode ser determinado diretamente como uma falha do driver. Se você não conseguir determinar diretamente a falha, poderá usar o método de substituição para teste.

Falhas nos fios do motor são problemas de baixa probabilidade neste tipo de falha. Se o motor e o driver tiverem sido descartados, o fio do motor deverá ser considerado. Verifique se há curtos-circuitos e circuitos abertos e use um multímetro para testes detalhados de continuidade para solucionar problemas.

26. O tubo laser não emite luz?

- O interruptor de nível de água está quebrado.

- A linha de alta tensão está desconectada.

- O tubo do laser está rachado ou queimado.

- A fonte de alimentação do laser está danificada.

- Sem circulação de água (incluindo canos de água bloqueados e bomba de água não funcionando).

- O fio de proteção contra água está desconectado ou tem mau contato.

- Nenhuma entrada de 220 V para a fonte de alimentação do laser.

- Nenhuma entrada de sinal para a fonte de alimentação do laser (fio de sinal quebrado ou mau contato, relé de controle danificado, placa de circuito danificada ou soldagem deficiente).

- A placa de dois eixos está quebrada.

27. O tubo laser emite luz fraca?

- Tubo laser danificado ou lente queimada.

- Decadência da luz do tubo laser.

- Componente danificado na fonte de alimentação do laser.

- A potência do laser definida está muito baixa.

- Regulador de potência não definido no máximo.

28. Não consegue cortar?

- Potência laser fraca.

- Lente laser suja ou danificada.

- Lente laser solta ou instalada incorretamente.

- Distância focal incorreta.

- Desalinhamento do feixe.

- A potência do laser definida está muito baixa.

- Mesa de trabalho irregular.

29. Não consegue ligar a máquina?

- A máquina não está ligada.

- O interruptor de ar disparou.

- O interruptor de parada de emergência está pressionado.

- O botão Iniciar está quebrado.

- O transformador de 24 V está danificado.

- O contator está danificado.

- Fio quebrado.

- Mau contato do fio.

30. A fonte de alimentação do interruptor de 24 V está quebrada; máquina X, o eixo Y não pode se mover?

- A fonte de alimentação do interruptor de 42 V está danificada.

- A placa de circuito está danificada.

- Problemas com fio de sinal.

31. A máquina no eixo X ou no eixo Y não se move ou não está alimentada?

- Nenhuma fonte de alimentação para o driver.

- O driver está danificado.

- Mau contato ou fio quebrado no driver.

- O plugue do motor está danificado ou com mau contato.

- O eixo do motor está quebrado.

- A correia de transmissão está solta ou quebrada.

- Problemas com o fio de sinal do driver.

- O controle deslizante ou a roda de transmissão está preso.

32. Desalinhamento de corte da máquina

- O cinto está solto.

- Os parafusos da roda da máquina estão soltos.

- Driver da máquina danificado.

- Fio da máquina quebrado ou danificado.

- Plugue do motor da máquina danificado ou mau contato.

- Problemas com o motor.

33. Não é possível detectar o cartão de controle quando conectado à máquina?

- Cartão danificado.

- O cartão não está inserido corretamente.

- O plugue do computador está danificado.

- O driver do módulo DPIO não está instalado.

34. O corte da câmera é impreciso

- Calibração não realizada.

- Câmera não ajustada corretamente.

- O modelo não foi criado corretamente.

- Os parâmetros da câmera não foram ajustados corretamente.

- Parâmetros para criação do template não ajustados corretamente, como taxa de reconhecimento, etc.

35. Não há emissão de luz?

Curto-circuito L e GND; se houver luz contínua, indica que a fonte de alimentação do laser e o tubo do laser não apresentam problemas, apenas problemas de sinal. Curto-circuito P e GND para determinar se o interruptor de proteção contra água está normal. Curto-circuito AIN e 5V; se houver luz contínua, indica que o tubo do laser, a fonte de alimentação do laser e a proteção contra água estão conectados corretamente.

36. Computador e equipamento não conseguem se conectar?

Atualize o driver D13; também pode ser um problema de cabo USB.

37. Quando um eixo pode ser empurrado manualmente durante a inicialização?

Se o eixo não se mover durante o processamento, geralmente é um driver danificado; também pode ser devido a frouxidão mecânica na transmissão (por exemplo, se ambos os eixos não se moverem durante o processamento e puderem ser empurrados manualmente durante a inicialização e a luz do driver não estiver acesa, isso indica que a fonte de alimentação de 42 V está danificada).

38. Desalinhamento em uma direção durante o corte?

Aumentar a corrente do driver; também pode ser um driver danificado ou um problema no fio do motor.

39. O corte tem padrão dente de serra?

Problema com controle deslizante.

40. Não consegue cortar?

O tubo do laser pode estar enfraquecido; o caminho do feixe pode estar desalinhado; também pode ser a fonte de alimentação do laser.

41. A cabeça do laser atinge a máquina e não pode ser limitada?

A chave de origem pode estar danificada ou pode não estar configurada no painel de controle.

42. O corte não sela?

Ajuste a correia e as configurações dos parâmetros.

43. A máquina de corte conectada possui luz durante o pré-ajuste, mas não durante o processamento?

Geralmente, isso é um problema no cartão de controle.

44. As dimensões de corte são inconsistentes?

As configurações de distância do eixo e pulso não estão ajustadas corretamente.

45. Durante o trabalho, um pequeno trecho de uma curva completa é pulado e não cortado, também conhecido como “skipping light”?

Esse problema geralmente é causado pelo afrouxamento do grande controle deslizante do carro durante a operação prolongada em alta velocidade. Basta reajustar os controles deslizantes em ambos os lados do carro grande para resolver o problema.

46. Durante o trabalho, algumas áreas da mesma placa não cortam e outras o fazem?

Esse problema geralmente é causado pelo desalinhamento do feixe ou por uma mesa de trabalho irregular. Ajuste o caminho do feixe e nivele a mesa de trabalho. Às vezes, o desalinhamento da viga é causado pela deformação do trilho e, nesse caso, o trilho precisa ser ajustado.

47. Durante o corte, as pontas às vezes se cortam e às vezes se separam?

Esse problema geralmente ocorre devido ao afrouxamento dos parafusos de fixação da roda síncrona ou a problemas nos fios do motor. Se houver problemas com os fios do motor, é melhor substituir todo o grupo, e não apenas um ou dois fios individuais.

48. No verão, o chiller está sujeito a alarmes de alta temperatura?

Esse problema geralmente é causado por clima quente, má dissipação de calor no resfriador ou capacidade de resfriamento insuficiente. Os chillers DIY normalmente não têm capacidade de resfriamento insuficiente e o problema geralmente é causado por dissipadores de calor sujos ou ventilação insuficiente, resultando em alarmes.

Os chillers pequenos podem ter capacidade de refrigeração insuficiente; ajustar a diferença de temperatura e aumentar a temperatura do alarme pode ajudar a resolver o problema.

49. Às vezes emite luz e às vezes não?

Primeiro, verifique se há sinais instáveis, incluindo sinais de emissão de luz e sinais do resfriador. Em seguida, verifique se há algum contato ruim no potenciômetro. Finalmente, inspecione a fonte de alimentação para ver se há algum dano.

50. Ao iniciar, a máquina não retorna à origem e não consegue se mover.

Esse problema geralmente ocorre porque o pequeno motor do carro não está ligado. Sob condições de inicialização, a cabeça do laser pode ser facilmente empurrada com a mão. A causa da falha geralmente é uma fonte de alimentação de 48 V danificada ou autoproteção. Desligue a máquina por dez minutos e ligue-a novamente; se o problema persistir, substitua a fonte de alimentação de 48V.

51. A luz do tubo laser fica fraca após alguns minutos de corte?

Esse problema geralmente tem três causas possíveis: um problema com a fonte de alimentação, um tubo laser danificado ou uma frequência de emissão de luz incorreta para o tubo laser no software.

52. Uma carruagem grande sofre tremores violentos enquanto se move?

Esse problema geralmente é causado por problemas com os fios de limite do servo ou comutadores de limite. A substituição dos fios ou interruptores de limite deve resolver o problema.

53. Duas cabeças de laser se movem de forma irregular?

Isso geralmente ocorre devido a uma placa de controle danificada, que produz sinais incorretos.

54. Às vezes é necessário conectar dois padrões, mas eles não se alinham quando cortados?

Esse problema é causado pelo fato de o eixo de acionamento de alimentação e o pequeno perfil de alumínio do carro não estarem paralelos. O carro pequeno não pode ser ajustado; o eixo de acionamento de alimentação deve ser ajustado para resolver o problema.

55. O corte tem padrão dente de serra?

O controle deslizante está solto ou danificado, a correia está solta, a roda síncrona da correia está excêntrica, o valor da curvatura está muito alto, a velocidade de canto é rápida, a lente não está apertada, etc.

56. A potência do tubo laser está instável; a gravação é boa no início, mas varia em profundidade depois de alguns dias?

O tubo laser e a fonte de alimentação estão instáveis.

57. Não há emissão de luz?

O interruptor de nível de água está vazando.

58. A fonte de alimentação do laser está formando arco?

Área de soldagem não conectada corretamente, sem aplicação de silicone, fio de alta tensão tocando metal.

59. Incapaz de passar?

Desalinhamento do feixe, lentes sujas ou soltas, distância focal incorreta, atenuação da potência do tubo laser.

60. A máquina não liga?

Parada de emergência, fonte de alimentação externa, contator.

61. Eixo XY não se move?

Driver danificado, problemas no fio ou conector do motor, roda síncrona de correia solta, fonte de alimentação de 42 V danificada.

62. O painel de exibição não acende?

A fonte de alimentação de 24 V está danificada ou o cabo de conexão entre a placa de controle e o painel da tela está danificado.

63. Efeito de corte ruim?

A luz amarela ao redor da área de corte não está correta, sopro de ar insuficiente.

64. Ocorrem queimaduras ou escória nos cantos durante o corte de peças em ângulo reto?

Ao usar uma máquina de corte a laser para cortar peças em ângulo reto feitas de aço carbono ou aço inoxidável, podem surgir problemas como queima de cantos ou escória devido a vários fatores, como processo e parâmetros de corte.

Com base no conselho do engenheiro da nossa empresa com dez anos de experiência, existem três soluções principais:

- Transição do canto R: Projete um pequeno canto R nas peças em ângulo reto para fazer a transição do processo de corte naturalmente.

- Adição de ponto de resfriamento: Adicione um ponto de resfriamento no canto. Pause o laser e o gás quando a cabeça de corte atingir o canto e continue cortando. Normalmente, o atraso do ponto de resfriamento é definido entre 0,1 e 0,2 segundos.

- Ajuste da curva de potência: Para clientes que cortam chapas finas de aço inoxidável em altas velocidades, você pode ajustar a curva de potência no sistema para se adaptar à mudança de velocidade de alta para baixa. Método: No sistema operacional da máquina de corte a laser, localize as configurações de “Processo”. Vá para “Ajuste diurno em tempo real” e “Ajuste de frequência em tempo real” e prossiga para a edição. Você pode selecionar parâmetros de velocidade suave e espessura do material; após a edição, clique em “Confirmar”.

Conclusão

Concluindo, este guia de solução de problemas de máquinas de corte a laser é um recurso inestimável para quem deseja otimizar o desempenho de sua máquina.

Com soluções para uma ampla gama de problemas comuns, bem como dicas para cortar uma variedade de materiais, este guia é uma leitura obrigatória tanto para iniciantes quanto para profissionais experientes.

Seguindo as soluções passo a passo descritas neste artigo, você poderá resolver de forma rápida e eficiente quaisquer problemas que possa encontrar com sua máquina de corte a laser.

Esteja você lidando com cantos agudos, baixa precisão ou ruído anormal, este guia o ajudará.

Portanto, não deixe que problemas comuns o impeçam – aproveite o conhecimento e a experiência oferecidos neste recurso abrangente e obtenha os resultados precisos que você precisa.