1. Visão geral

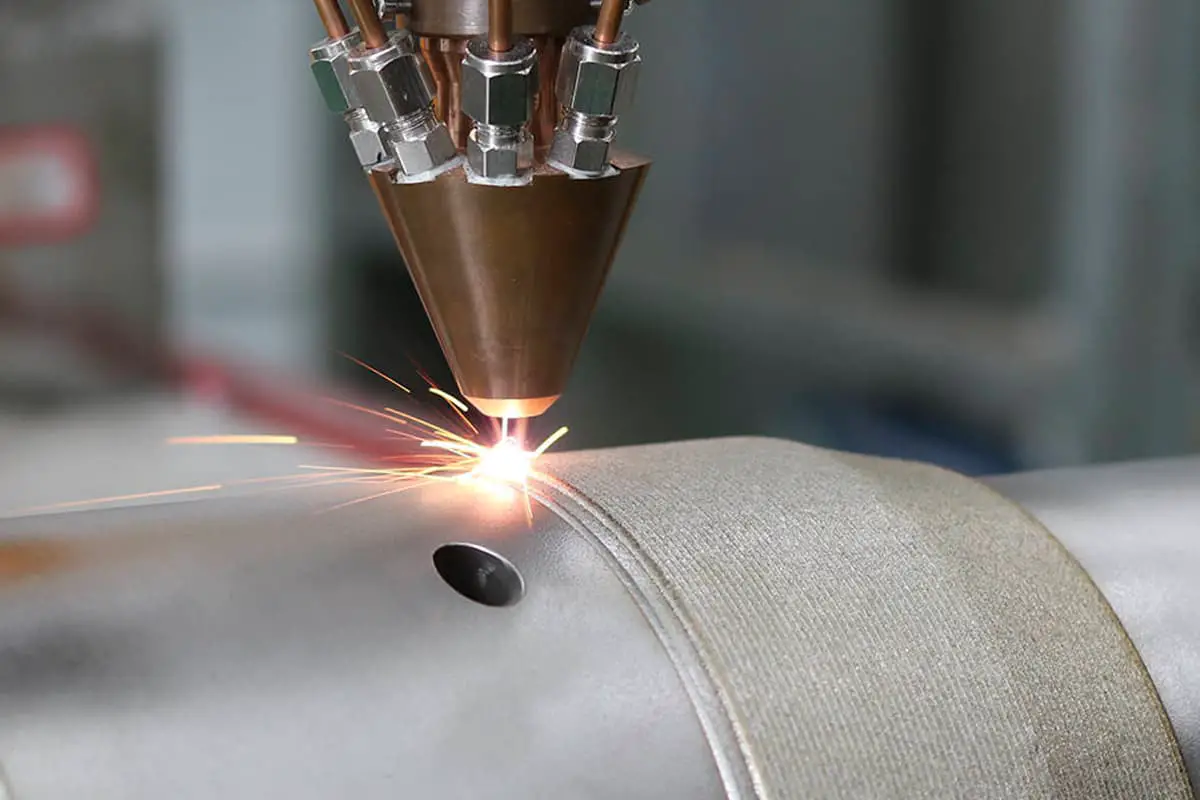

Os materiais para revestimento a laser na superfície de ligas de titânio incluem principalmente: materiais de ligas fusíveis, materiais compósitos e materiais cerâmicos.

Entre eles, os materiais de ligas fusíveis consistem principalmente em ligas à base de ferro, ligas à base de níquel e ligas à base de cobalto.

A principal característica dessas ligas é a inclusão de elementos de boro e silício, que apresentam fortes ações desoxidantes e autofusíveis.

Durante o revestimento a laser, o boro e o silício são oxidados para formar óxidos, criando uma película fina na superfície da camada de revestimento.

Este filme não só evita a oxidação excessiva dos elementos da liga, mas também forma escória de borosilicato com os óxidos desses elementos, reduzindo assim o teor de inclusão e os níveis de oxigênio na camada de revestimento.

Este processo resulta em uma camada de revestimento a laser com baixo teor de óxido e poucos poros. O boro e o silício também podem diminuir o ponto de fusão da liga, melhorando a molhabilidade do fundido em direção ao metal base, afetando positivamente a fluidez e a tensão superficial da liga.

A dureza da liga autofusível aumenta com o aumento do teor de boro e silício na liga. Isto se deve ao aumento na quantidade de boretos e carbonetos extremamente duros formados por elementos de boro e silício com níquel, cromo e outros elementos na liga.

1. Pó de liga à base de níquel

O pó de liga à base de níquel possui excelentes propriedades umectantes, resistência à corrosão e autolubrificação em altas temperaturas.

É usado principalmente em componentes que requerem resistência ao desgaste, resistência à corrosão térmica e resistência à fadiga térmica. A densidade de potência do laser necessária é ligeiramente superior à do revestimento de liga à base de ferro.

O princípio de liga das ligas à base de níquel envolve reforço de solução sólida austenítica com elementos como Fe, Cr, Co, Mo, W, reforço de precipitação de compostos intermetálicos com Al, Ti e reforço de contorno de grão com B, Zr, Co.

A seleção de elementos em pó de liga autofusível à base de níquel é baseada nesses princípios, enquanto a quantidade de elementos de liga adicionados depende da conformabilidade da liga e do processo de revestimento a laser.

Atualmente, as ligas autofusíveis à base de níquel incluem principalmente Ni-B-Si e Ni-Cr-B-Si. O primeiro é menos duro, mas mais dúctil e fácil de processar, enquanto o último é formado pela adição de Cr apropriado à liga Ni-B-Si. O Cr, solúvel em Ni, forma uma solução sólida de níquel-cromo aumentando a resistência da camada de revestimento, melhorando sua resistência à oxidação e à corrosão.

O Cr também pode formar boretos e carbonetos com B e C, aumentando a dureza e a resistência ao desgaste da camada de revestimento.

Aumentar o teor de C, B e Si na liga Ni-Cr-B-Si pode aumentar a dureza da camada de revestimento de 25 HRC para cerca de 60 HRC, mas ao custo de redução da ductilidade.

Ni60 e Ni45 são os mais utilizados neste tipo de liga. Além disso, aumentando o teor de Ni, a taxa de fissuração pode ser significativamente reduzida.

Isso ocorre porque o Ni é um potente elemento expansor da fase austenita (γ). O aumento do teor de Ni na liga aumenta a tenacidade, aumentando assim a tenacidade plástica da camada de revestimento.

O aumento no teor de Ni também reduz o coeficiente de expansão térmica da camada de revestimento, reduzindo assim a tensão de tração residual da camada de revestimento e reduzindo significativamente a geração de trincas e defeitos.

No entanto, mais Ni não é necessariamente melhor, pois um teor excessivamente elevado de Ni pode danificar a dureza da camada de revestimento, impedindo-a de atingir as propriedades exigidas.

2. Pó de liga à base de cobalto

O pó de liga à base de cobalto oferece excelente desempenho em altas temperaturas e resistência ao desgaste e à corrosão quando aplicado a laser na superfície de ligas de titânio.

Atualmente, o pó de liga autofusível à base de cobalto utilizado para revestimento a laser é desenvolvido com base em ligas Stellite, com elementos de liga primários de cromo (Cr), tungstênio (W), ferro (Fe), níquel (Ni) e carbono ( C).

Além disso, boro (B) e silício (Si) são adicionados para aumentar a molhabilidade do pó da liga para formar uma liga autofusível.

No entanto, o teor excessivo de boro pode aumentar a tendência da liga a rachar. As ligas à base de cobalto apresentam estabilidade térmica superior, com evaporação e sublimação mínimas ou degradação perceptível durante o revestimento.

Além disso, o pó da liga à base de cobalto apresenta excelente molhabilidade após fusão, espalhando-se uniformemente sobre a superfície da liga de titânio.

Isto leva a uma camada de revestimento densa, lisa e plana, aumentando a resistência de ligação entre a camada de revestimento e o material de base.

Os principais constituintes do pó da liga à base de cobalto são cobalto (Co), cromo (Cr) e tungstênio (W), dotando-o de excelente desempenho em altas temperaturas e propriedades mecânicas abrangentes.

O cobalto e o cromo formam soluções sólidas estáveis e, devido ao baixo teor de carbono, vários carbonetos, como CrC, MC e WC metaestáveis, bem como boretos como CrB, estão dispersos por toda a base, levando a uma liga com maior dureza vermelha, resistência ao desgaste em alta temperatura, resistência à corrosão e resistência à oxidação.

3. Pó de liga à base de ferro

O revestimento a laser de pó de liga à base de ferro na superfície de ligas de titânio é adequado para peças que são propensas à deformação e requerem resistência ao desgaste localizado. Sua maior vantagem é o baixo custo e boa resistência ao desgaste.

No entanto, possui alto ponto de fusão, baixa autofusibilidade, baixa resistência à oxidação, baixa fluidez e uma camada de revestimento que muitas vezes contém uma quantidade significativa de porosidade e inclusões de escória, o que limita suas aplicações.

Atualmente, o projeto de liga da estrutura de revestimento de liga à base de Fe consiste principalmente em Fe-CX (onde X representa Cr, W, Mo, B, etc.), e a estrutura da camada de revestimento é composta principalmente de fases metaestáveis, com o reforço mecanismos sendo fortalecimento de martensita e fortalecimento de carboneto.

Características dos sistemas de pó de liga autofundível

| Pó de liga autofusível | Autofusível | Vantagens | Desvantagens |

| À base de ferro | Pobre | Custo-beneficio | Fraca resistência à oxidação. |

| À base de cobalto | Bastante bom | Apresenta resistência superior a altas temperaturas, excelente resistência ao choque térmico e excelente resistência ao desgaste e à corrosão. | Custo relativamente alto. |

| À base de níquel | Bom | Possui boa tenacidade, resistência ao impacto, resistência ao calor, resistência à oxidação e alta resistência à corrosão. | Desempenho abaixo da média em altas temperaturas. |

4. Pós Compostos

Sob condições severas de deslizamento, desgaste por impacto e desgaste abrasivo em superfícies de liga de titânio, ligas autofusíveis simples à base de Ni, Co e Fe não podem mais atender aos requisitos de uso.

Neste ponto, vários carbonetos, nitretos, boretos e partículas de óxido cerâmico de alto ponto de fusão podem ser adicionados aos pós de liga autofusíveis acima mencionados para criar revestimentos compostos metal-cerâmicos.

Dentre eles, os carbonetos (como WC, TiC, SiC, etc.) e óxidos (como ZrO, AlO, etc.) são os mais estudados e utilizados. O comportamento dos materiais cerâmicos na liga de titânio fundido inclui: dissolução completa, dissolução parcial e dissolução menor.

O grau de dissolução é controlado principalmente pelo tipo de cerâmica e substrato e, secundariamente, pelas condições do processo de revestimento a laser.

Durante o processo de revestimento a laser, a poça fundida permanece em altas temperaturas por um período muito curto, deixando as partículas cerâmicas com tempo insuficiente para derreter completamente. A camada de revestimento consiste em fase γ cúbica centrada na face (Fe, Ni, Co), partículas de fase cerâmica não fundidas e fases precipitadas (como MC, MC, etc.).

A camada de revestimento a laser inclui mecanismos de fortalecimento, como fortalecimento de grãos finos, fortalecimento de dispersão de partículas duras, fortalecimento de solução sólida e fortalecimento de acúmulo de deslocamentos.

Exemplos:

1. Através do revestimento a laser de TiC in-situ ou (TiB + TiC) de revestimentos de material compósito de titânio reforçado na superfície de ligas de titânio, podemos melhorar a dureza superficial e a resistência ao desgaste da liga de titânio, garantindo ao mesmo tempo uma boa adaptação do material de revestimento para o substrato.

2. A superfície da liga de titânio é fundida a laser e diferentes proporções de liga binária Ti-Cr são depositadas, preparando revestimentos modificados na superfície que possuem alta dureza e boa compatibilidade com o substrato.