O flange do pescoço soldado tem uma grande altura do pescoço e um grande diâmetro externo do chassi, e a eficiência de produção é baixa devido ao processo de forjamento e posterior usinagem. A fim de melhorar a eficiência da produção, o processo de laminação de anéis existente foi analisado. Um modelo de laminação fina de um flange de pescoço de solda foi criado usando software de elementos finitos, e o processo de laminação e conformação de um flange de pescoço de solda com especificação típica de diâmetro externo de Φ159mm foi simulado e analisado. Foram estudadas as influências da velocidade do rolo de acionamento, da velocidade de alimentação do rolo central e do formato do blank no processo de laminação e conformação do flange do pescoço soldado. Os resultados mostram que aumentar a velocidade do rolo de acionamento e a velocidade de alimentação do rolo central pode reduzir defeitos de laminação e, ao mesmo tempo, o uso de furos cônicos pode evitar defeitos borboleta nos furos. Finalmente, o formato do furo cônico do flange e a velocidade do rolo de acionamento ω = 5rad.s foram determinados.-1Velocidade de alimentação radial do rolo central V = 3 mm.s-1. Finalmente, o molde de suporte de verificação de teste foi projetado e as especificações típicas de produção experimental de produtos de flange com pescoço de solda foram concluídas para verificar a viabilidade do processo de formação do anel de laminação de flange com pescoço de solda.

Os tubos e acessórios para tubos de cobre branco CuNi90/10 têm excelente resistência à corrosão e à poluição do fundo do mar e outras características de desempenho abrangentes. Eles são um material ideal para substituir cobre, aço inoxidável e outras aplicações em ambientes de água do mar, e são amplamente utilizados na construção naval e na engenharia naval no país e no exterior.

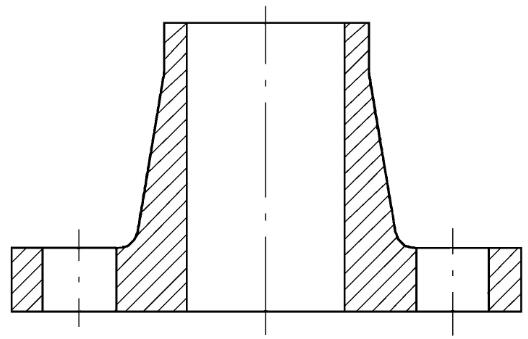

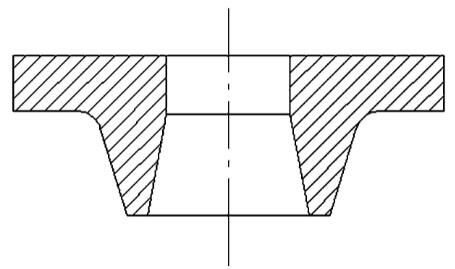

O flange de pescoço soldado, também chamado de flange de solda de topo, é um acessório frequentemente usado na construção de tubulações. Conforme mostrado na Figura 1, este é um flange integrado. O pescoço melhora significativamente a rigidez do próprio flange. É adequado para tubulações com grandes flutuações de pressão e temperatura ou altas temperaturas, alta pressão e baixas temperaturas.

Fig.1 Estrutura do flange do pescoço soldado

O tradicional Processo de produção de flange de pescoço soldado tem essencialmente duas opções de ocupação e Forja: Flange fundida A organização é frouxa e propensa a porosidade, inclusões, rachaduras e outros defeitos. É difícil garantir as propriedades mecânicas do flange acabado. Flange forjada A organização é rígida, as propriedades mecânicas são excelentes, mas a força de prensagem necessária é alta, o que utiliza mais pessoal, a taxa de perda do molde é alta e o formato dos blanks é irregular, a formação da cavidade do molde é propensa à formação de rugas , rachaduras, defeitos de pele preta, etc. Para garantir a qualidade do flange acabado, é necessário aumentar a tolerância de processamento para que a taxa de utilização do material seja baixa (50% – 65%).

A laminação de anéis (fricção) é uma tecnologia de processamento de plástico ecologicamente correta, que economiza material e é altamente eficiente. O uso de uma laminadora de anéis para produzir o tarugo produz deformação plástica local contínua, tornando a espessura da parede do tarugo mais fina e o diâmetro maior. Isso geralmente é usado para fazer peças de anéis mecânicos sem costura. O processo de laminação possui arranjo denso de grãos metálicos, alta produtividade, baixo consumo de energia do equipamento, formato regular da peça bruta, boa qualidade superficial e alta taxa de utilização de material. Os flanges de pescoço alto pertencem a peças de anel típicas com seção transversal moldada, e a pesquisa na produção de flanges de pescoço alto por laminação pode reduzir significativamente os custos de material e melhorar a qualidade do produto, o que é de importância teórica e valor em aplicações de engenharia.

1. Processo de laminação de anel para flanges de pescoço de solda

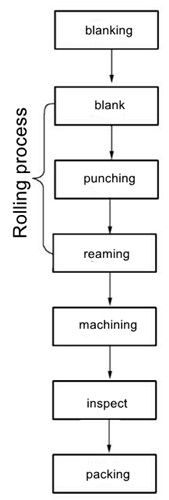

A deformação plástica do metal segue a lei da invariância de volume, o metal flui ao longo da direção de resistência mínima durante a deformação, a peça bruta do flange é deformada no processo de laminação principalmente pelo aumento nos diâmetros interno e externo e pela deformação na altura direção é muito pequena. Portanto, desde que um tarugo de saída adequado seja fornecido e o processo de laminação seja apropriado, a laminação de precisão do flange do pescoço de solda pode ser realizada. Um tarugo sólido com diâmetro de Φ145 ou Φ245 mm é usado como matéria-prima para laminação de anéis de flange com pescoço de solda, e o fluxo básico de produção é mostrado na Fig.

Fig.2 Processo de laminação de precisão de Flange de pescoço soldado

O processo de laminação do flange de pescoço soldado inclui essencialmente três etapas.

(1) Fabricação de tarugos

O papel da fabricação do blank é facilitar a fricção do metal para preencher melhor os vazios, o que pode efetivamente reduzir o refluxo do metal, enrugamentos e outros defeitos para garantir a qualidade do produto. O formato do flange do pescoço de soldagem é dividido em duas partes: o chassi e a placa do pescoço; de acordo com o princípio de um volume constante de deformação plástica do metal, mantendo a tolerância de usinagem, o volume do chassi e da placa do pescoço é alocado para determinar o tamanho do tarugo original. O tarugo é formado pelo molde do pneu do martelo eletro-hidráulico. De acordo com o tamanho do tarugo original, é projetada a ferramenta de forjamento correspondente. O tarugo perfurado do pneu é equivalente ao forjamento por queda, o que pode ajudar a refinar a organização e melhorar o desempenho da puncionamento. Na matriz de forjamento, não apenas o tamanho original do tarugo é garantido, mas o grão também é ainda mais comprimido.

(2) Soco

A estampagem envolve forjar um anel sólido. Forjar é uma etapa importante. A peça em bruto é aquecida a uma certa temperatura após perfurar um furo redondo com um punção sólido.

(3) Esfregar

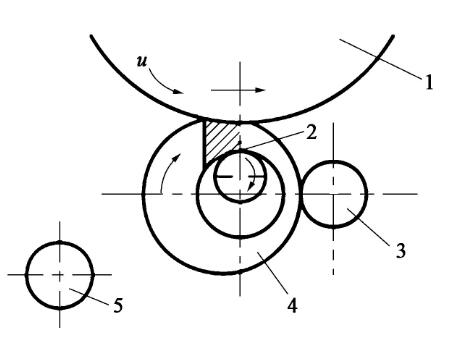

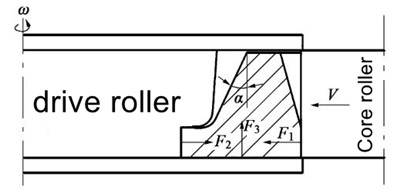

A expansão do furo ocorre através do movimento linear do rolo central e do movimento rotacional do rolo de acionamento, de modo que o tarugo sofre um processo contínuo de deformação plástica na cavidade fechada do molde. O diâmetro é continuamente expandido à medida que a peça bruta e a roda sincronizadora entram em contato, indicando que o diâmetro externo especificado foi alcançado e o comportamento de laminação do anel terminou. O princípio específico de rotação do anel é mostrado na Fig. 3, onde u é a velocidade de rotação ativa do rolo rotativo como rolo de acionamento e a direção da seta é o movimento final.

Figura 3 Diagrama principal da queda do anel

1. rolo; 2. papel central; 3. Roda guia; 4. peça de trabalho; 5. Volante

A taxa de laminação K é a razão entre a espessura da parede da peça bruta antes da laminação e a espessura da parede do forjamento após a laminação, ou seja:

K = (DM-DM)/(DN-DN) (1)

Na fórmula: DM para o diâmetro externo da peça bruta, mm; dM para o diâmetro interno da peça bruta, mm; DN para o diâmetro externo do forjamento, mm; dN para o diâmetro interno do forjamento, mm.

A taxa de laminação afeta diretamente o tamanho das peças forjadas, formando qualidade, produtividade e outros indicadores. A escolha da taxa de laminação apropriada depende principalmente do tamanho da laminadora de anéis, produção de tarugos, temperatura de laminação, espessura do rolo central e outros fatores. Este documento usa máquina laminadora de anel axial CNC. Portanto, escolha K para 1,25-1,30.

2. Criação de um modelo de elementos finitos

Com o desenvolvimento da tecnologia computacional e a ampla aplicação da simulação numérica de elementos finitos, é de grande importância o uso da simulação numérica de elementos finitos para estudar o processo de laminação de flanges de pescoço de solda, otimizar o formato do tarugo e controlar o processo de laminação formulado para garantir um processo de laminação suave e de alta qualidade.

2.1 Criação do modelo geométrico

Neste artigo, o flange de pescoço de solda com diâmetro externo de Φ159 mm, espessura de parede de 3,5 mm e nível de pressão de 2,0 MPa em EEMUA234-2016 é selecionado como objeto de pesquisa e simulação numérica para o processo de laminação da solda flange de pescoço baseado em elementos finitos -Software realizado. A liga de cobre CuNi90/10 é um tipo de liga de cobre com níquel, ferro e manganês como principais elementos adicionais, e sua composição química é mostrada na Tabela 1. A composição química está listada na Tabela 1 e a equação intrínseca da tensão reológica do Material metálico é mostrado na equação (2).

ε˙=1,405×1012(sin(0,0135σ))7.728×exp(-305194/RT) (2)

Na equação ε˙ é a taxa de deformação, veja-1; σ é a tensão real em MPa; R é a constante molar do gás, que é considerada 8,314 J (mol.K).-1; T é a temperatura termodinâmica, K.

Tabela 1 Composição química da liga de cobre CuNi90/10 (%, fração mássica)

| Não | Fé | Mn | P | S | C | Zn | Cu |

| 10,0-11,0 | 1,5-2,0 | 0,5-1,0 | <0,02 | <0,02 | <0,05 | <0,2 | conceder |

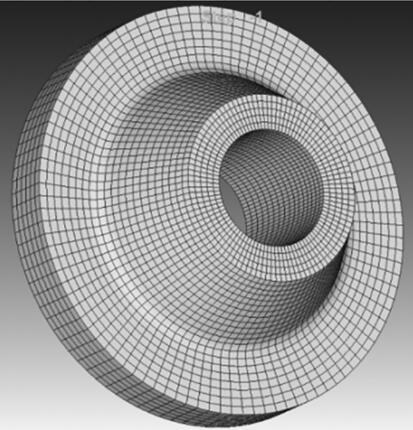

Um novo modelo de material da liga de cobre CuNi90/10 foi criado de acordo com a equação (2). De acordo com a estrutura do molde de termoformagem, os desenhos bidimensionais do blank e da roda rolante foram desenhados no AutoCAD. A forma é importada para o software de análise para girá-la e criar objetos tridimensionais, e o mandril é inserido diretamente no software para criar diâmetro e altura e criar objetos. Defina a peça bruta como um corpo de plástico, a roda rolante e o mandril como um corpo rígido, insira os parâmetros de controle de malha para gerar automaticamente a malha e defina o tamanho da grade para 25.000 de acordo com a definição do tamanho do produto acabado do diâmetro externo final da peça bruta para Φ290mm, a malha da peça bruta é mostrada na Figura 4.

Figura 4 Representação esquemática da divisão da rede vazia

2.2 Configuração de parâmetros de simulação para o processo de laminação de anéis

No processo de laminação de anel, a relação de correspondência de contato entre cada peça de trabalho e a peça bruta precisa ser determinada, com o rolo de acionamento como uma roda ativa fazendo a peça bruta girar e a peça bruta fazendo o rolo central girar. Com base na relação de ajuste acima, são definidos os parâmetros de simulação da laminação do anel, ou seja, fator de atrito e área de contato.

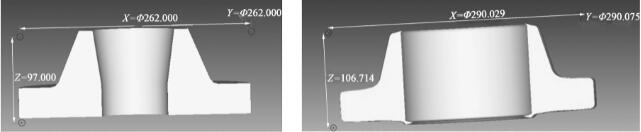

2.3 Definir as condições para terminar a laminação do anel

As condições de terminação do processo de simulação de laminação de anel podem ser determinadas definindo o diâmetro externo do anel laminado, a distância móvel do rolo central e a duração total do processo de laminação. Depois que as condições de terminação são definidas, o software calcula automaticamente o tamanho do passo e o incremento da simulação de rolamento. Perfil de boleto antes de esfregar. E o modelo de elementos finitos é mostrado na Figura 5 e na Figura 6.

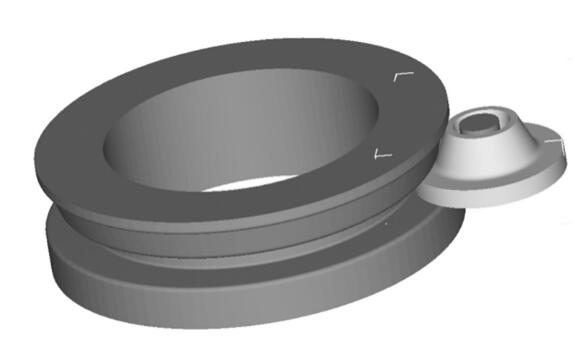

Figura 5: Perfil da peça antes do alargamento

Fig. 6 Modelo de elementos finitos de tombamento

3. Resultados e análises de simulação

3.1 Fatores que influenciam a deformação por rolamento

Os principais fatores que influenciam na laminação de flanges com pescoço de solda são o tamanho do tarugo, a velocidade do rolo de acionamento, a velocidade de alimentação do rolo central, etc. A influência de vários parâmetros do processo na qualidade de laminação do flange com pescoço de solda é analisada.

3.1.1 Tamanho do bastão

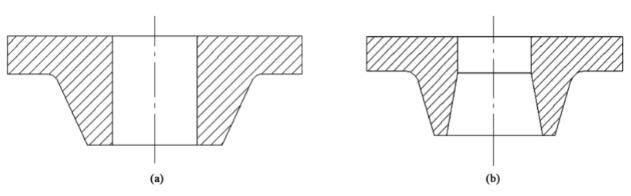

Durante a produção do tarugo, o tarugo original é convertido no blank inicial para laminação de anéis. A forma estrutural do blank laminado tem uma influência importante na qualidade final da laminação do anel. O princípio da deformação volumétrica constante do metal determina o tamanho da peça bruta final no chassi e a distribuição do volume da placa do pescoço. As duas formas das dimensões iniciais do tarugo são projetadas conforme mostrado na Figura 7.

Figura: 7 Comparação de duas formas de espaços em branco iniciais

(a) Furo reto interno; (b) Furo cônico interno

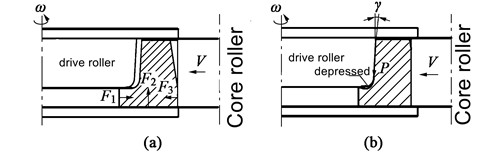

O processo de laminação para flanges com pescoço soldado é simulado usando os dois blanks iniciais mostrados na Fig. A Figura 7a mostra o furo reto interno. Sua estrutura é simples, fácil de fabricar e possui melhor desempenho de processo, mas acarreta defeitos na laminação, o que prejudica a laminação posterior. O motivo é analisado da seguinte forma: existe uma diferença de altura entre o F1 e F3 Forças que criam torque no sentido anti-horário, fazendo com que o pescoço assuma o controle e entre em contato com o rolo de acionamento, causando erros borboleta. Diagrama esquemático de laminação de tarugos internos com furos retos. Conforme mostrado na Figura .8, onde F1F2e F3 para o processo de laminação do flange bruto submetido às três forças usuais, γ para o pescoço do blank e o contato de laminação com o ângulo de inclinação gerado, P para o papel do ângulo de inclinação γ sob a ação da força descendente; ω para velocidade do rolo de acionamento; V para a velocidade de alimentação do rolo central.

Fig. 8 Representação esquemática da rolagem de um bloco com furo interno

(a) Fase inicial de rolamento; (b) Estágio intermediário de laminação

Tarugos com formato de furo cônico interno podem uniformizar o processo de laminação das forças superficiais internas e externas, agir na mesma altura e não produzir torque. e efetivamente evitar a criação de defeitos em forma de borboleta para lançar o branco esperado. Diagrama esquemático de laminação de um bloco com furo cônico interno. E os resultados da análise de simulação são mostrados na Figura 9 e na Figura 10. Aqui α é um ângulo predeterminado no gargalo da peça bruta, que não corresponde ao ângulo de inclinação do rolo de acionamento, e α é muito maior que γ; X, Y e Z são o diâmetro axial, o diâmetro radial e a altura da seção transversal do chassi do blank laminado com flange, respectivamente.

Figura.9 Representação esquemática de blanks laminados com furos cônicos internos

3.1.2 Velocidade do rolo de acionamento

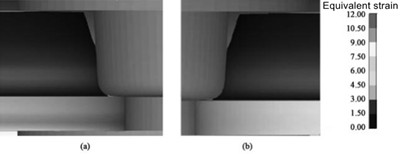

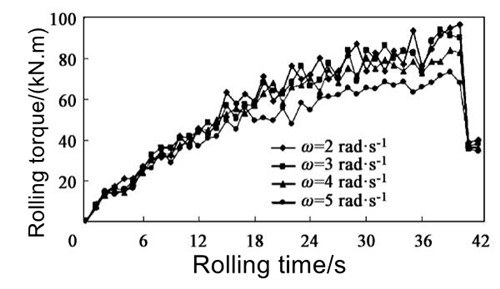

Definir a velocidade de alimentação do rolo central para 3 mm/s constantes-1a variação do efeito equivalente das peças laminadas em diferentes velocidades do rolo de acionamento é mostrada na Figura 11. Conforme mostrado na Figura 11. A curva de variação do torque de laminação com o tempo para velocidades contrastantes do rolo de acionamento de 2, 3, 4 e 5 rad.s-1 é mostrado na Figura 12. A influência da velocidade do rolo motor no torque de laminação é pequena, o torque de laminação permanece inalterado no início da laminação e, durante a laminação, a velocidade do rolo motor aumenta e o torque de laminação diminui. Portanto, na produção industrial, geralmente se busca um torque menor para reduzir a carga no equipamento, aumentando a velocidade do método do rolo de acionamento. Quanto maior a velocidade do rolo de acionamento, quanto mais círculos rolantes ao mesmo tempo, mais propício à conformação do rolo.

Fig. 10 Análise de simulação de blanks laminados com furos cônicos internos

(a) laminados em branco; (b) Produto laminado

Fig. 11 Variação do efeito equivalente do produto laminado em diferentes velocidades do rolo de acionamento

(a) ω = 2rad.s-1; (b) ω = 5rad.s-1

Fig.12 Curso do momento rolante ao longo do tempo

3.1.3 Velocidade de alimentação do rolo central

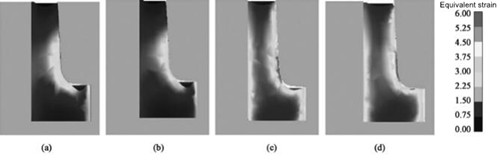

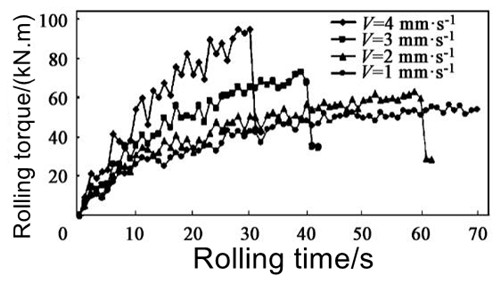

Definir a velocidade do rolo de acionamento constante para 5rad.s-1o diagrama de nuvem de deformação equivalente das peças laminadas quando a velocidade de alimentação do rolo central é 1, 2, 3 e 4 mm/s-1. Como mostrado na Fig. 13, a Fig. 14 mostra as curvas de torque de laminação versus tempo em diferentes velocidades de alimentação do rolo central. O momento de rolamento aumenta rapidamente na fase inicial, atinge uma fase de platô após algum tempo e então mantém uma tendência de aumento lento junto com o rolamento. Quanto mais rápida for a velocidade de alimentação do rolo central, maior será o momento de laminação quando a peça entrar na fase de arredondamento; Como o rolo central não é mais alimentado, o momento de laminação diminui rapidamente.

Figura 13 Diagrama de nuvem de deformação equivalente das peças laminadas em diferentes velocidades de alimentação do rolo central

(a) V = 1 mm²-1; (b) V=2mm.s-1; (c) V = 3 mm.s-1; (d) V = 4 mm.s-1

Fig.14 Curva de influência da velocidade de alimentação do rolo macho no torque de laminação

Quanto maior a velocidade de alimentação do laminador de núcleo, menor a ocorrência de defeitos em cauda de peixe. A razão para isto é que quanto maior a velocidade de alimentação, maior será a força de laminação, melhorando assim as condições de penetração no forjamento.

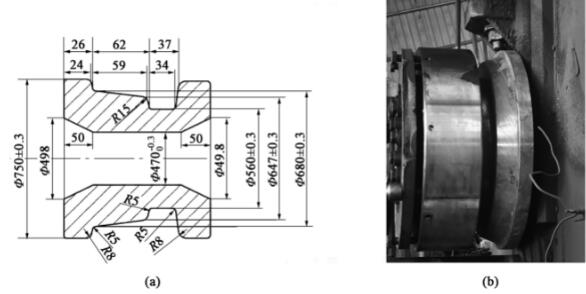

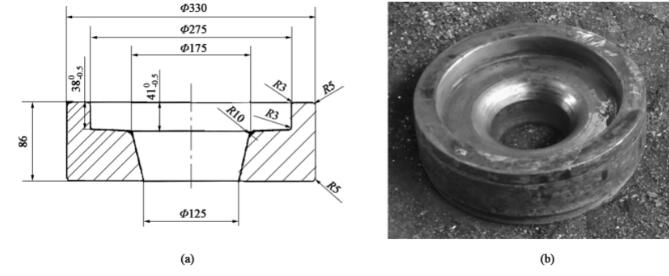

3.2 Projeto de matriz de laminação para flanges com pescoço de solda

Consideração abrangente das dimensões de laminação e parâmetros do equipamento de laminação para flanges de pescoço de solda, projeto e fabricação de um molde típico para formar flanges de pescoço de solda, o tamanho e a estrutura do rolo de acionamento e as dimensões do rolo central, conforme mostrado na Figura 15 e Figura 16.

Fig. 15 Tamanho do rolo de acionamento (a) e desenhos físicos (b)

Figura.16 Núcleo roTamanho do preenchimento (a) e medidas do corpo (b)

4. Produção experimental e testes de desempenho

4.1 Exame

Fabricação de tarugos com martelo pneumático de 1,5t ou forjadeira de 1250t. Produção de tarugos usando o método de forjamento de folhas de pneus. A vantagem está no menor custo dos moldes e no fácil manuseio. Primeiro, os espaços em branco são perfurados e tornados grosseiros. Ao recortar, se a curvatura ocorrer na lateral da peça bruta, ela deve ser endireitada a tempo pela pressão lateral e depois recalque adicional para evitar defeitos como dobras, rachaduras, etc. Ao recortar, a relação entre a altura e o diâmetro da peça redonda não deve exceder 3.

Quando o metal preenche a cavidade do molde, o bloco precisa ser perfurado. A estampagem no molde não apenas garante que as dimensões externas iniciais do bloco sejam alcançadas, mas também garante maior compressão dos grãos à medida que o bloco do flange do pescoço de solda se torna mais espesso. Geralmente, o método de puncionamento frente e verso é usado para isso. A laminação da peça bruta do flange com pescoço soldado e o produto final usinado são mostrados na Figura 17 e Figura 18, respectivamente.

4.2 Teste de desempenho de flanges com pescoço soldado

Para verificar o desempenho do flange formador de anel laminado, a peça bruta é amostrada e analisada de forma destrutiva. Resistência à tração, resistência ao escoamento, alongamento na ruptura, dureza e propriedades metalúrgicas são testadas. Os pontos de teste e resultados estão listados na Tabela 2. Os resultados de cada dado de teste mostram que os índices de desempenho dos flanges de pescoço de solda laminados e formados atendem totalmente aos requisitos da EEMUA234-2016.

Figura.17 Blanks de flange com pescoço de solda

Fig. 18 Flange de pescoço de solda acabado

Tabela 2 Pontos de teste e resultados do flange com pescoço soldado

| amostra | resistência à tração/MPa | Limite de estiramento/MPa | Alongamento após fratura/% | Dureza Brinell/HBW |

| Teste cruzado | 318, 323, 327 | 140, 137, 138 | 44,0, 46,5, 47,5 | 92,5 |

| Amostra longitudinal | 325, 317, 321 | 142, 136, 143 | 44,5, 43,5, 48,5 | 94 |

| EEMUA234—2016 | ≥280 | ≥105 | ≥30 | ≥70 |

5. ConclusãoN

- (1) Quanto maior a velocidade do rolo motor, não apenas menor será a carga da máquina, mas também melhorará a qualidade da laminação. Portanto escolha ω = 5rad.s-1; Quanto mais rápida for a velocidade de alimentação do rolo central, maior será a carga do equipamento, mas pode reduzir a ocorrência de defeitos em cauda de peixe. A partir de considerações abrangentes, selecione V = 3 mm.s-1; O furo cônico ajuda a evitar a criação de defeitos em borboleta. Finalmente, furo cônico, ω=5rad.s-1V=3mm.s-1são a combinação ideal de processos.

- (2) Combinação de simulação numérica e física para verificar se a produção de amostras de flanges com pescoço de solda atende aos requisitos.

- (3) O método proposto neste documento também é aplicável à produção de flanges de pescoço soldado com diâmetros externos de Φ219 a Φ610 mm de acordo com a norma EEMUA234-2016.