A queimadura por retificação é o maior perigo na retificação de engrenagens após o tratamento térmico.

Com base na prática, este artigo apresenta um método de ataque ácido para detectar queimaduras por retificação e faz uma demonstração comparativa.

O objetivo da retificação de engrenagens após o tratamento térmico é corrigir a deformação durante o tratamento térmico, melhorar a precisão das engrenagens e reduzir o ruído.

O desempenho em fadiga das engrenagens está relacionado à dureza superficial, distribuição de tensão superficial e microestrutura superficial da superfície do dente.

A tensão de contato durante a operação da engrenagem e a melhoria da precisão do contato entre os dentes engrenados após a retificação reduzem a possibilidade de concentração da tensão de fadiga de contato, o que conduz à melhoria da vida útil da fadiga de contato.

A camada superficial das peças da engrenagem queimará no processo de retificação, o que reduzirá muito o desempenho e a vida útil do produto, ou mesmo não poderá ser utilizada, causando sérios problemas de qualidade.

Portanto, por um lado, as empresas de produção devem reduzir e evitar a queima de moagem através da implementação de especificações de processo corretas e científicas;

Por outro lado, é necessário fortalecer a inspeção do processo de peças e componentes, encontrar a tempo peças não qualificadas e monitorar as condições do processo de retificação em tempo real.

1. Mecanismo de queima de moagem

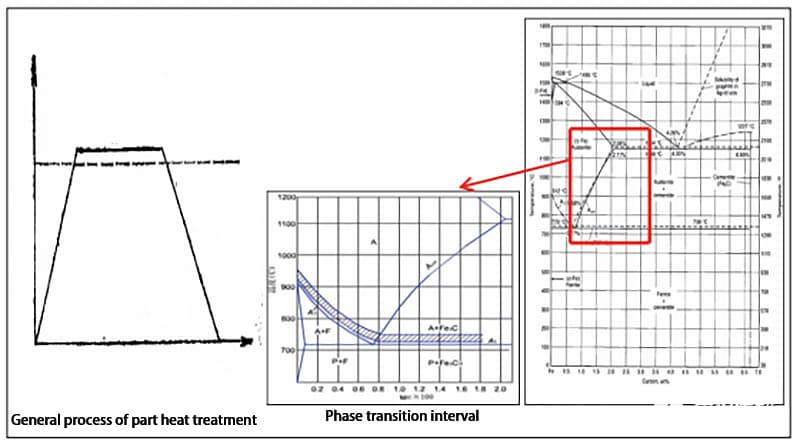

Durante a retificação com um rebolo, quando a alta temperatura instantânea (geralmente 900 ~ 1500 ℃) na área de retificação atinge acima da temperatura de mudança de fase, a estrutura metalográfica da superfície da peça mudará e algumas partes da maioria das superfícies serão oxidado e descolorido.

Isso reduz a resistência e a dureza da superfície do metal, acompanhada de tensões residuais e até microfissuras.

Este fenômeno é denominado “queimadura por moagem” e o processo é mostrado na Fig.

Quando a superfície de retificação produz alta temperatura, se as medidas de dissipação de calor não forem boas, é fácil ter têmpera secundária e revenimento de alta temperatura na superfície da peça.

Figura 1 Queimadura por moagem

2. Alteração e danos à estrutura metalográfica da superfície da engrenagem

Após a queima da retificação, a estrutura metalográfica da superfície da engrenagem mudará e produzirá algumas consequências adversas.

Extinguindo rachaduras:

A temperatura instantânea da camada superficial da peça de retificação excede AC1 727+(30~50) ℃ do tipo de aço, e a martensita de têmpera secundária é formada sob a ação do refrigerante.

Sob a camada superficial, devido ao grande gradiente de temperatura e ao curto período de tempo, apenas a estrutura de revenimento de alta temperatura pode ser formada, o que gerará tensão de tração entre a camada superficial e a camada subterrânea, enquanto a camada superficial é uma martensita de têmpera secundária fina e quebradiça .

Quando a camada superficial não consegue suportar a tensão de tração, serão geradas fissuras.

Extinguir queimadura:

Quando a temperatura na área de retificação excede a temperatura de transformação de fase AC1 727+(30~50) ℃, áreas locais na superfície da peça de trabalho se tornarão austenita e, em seguida, martensita temperada secundária aparecerá na superfície, uma camada extremamente fina devido ao efeito de resfriamento rápido do refrigerante e da própria condução de calor da peça de trabalho.

A camada superficial secundária é sorbita temperada com dureza bastante reduzida, que é chamada de queima de têmpera secundária.

Queimadura de recozimento:

Se a temperatura na área de retificação exceder a temperatura de mudança de fase e não houver refrigerante entrando na área de retificação, a superfície do metal terá uma estrutura recozida e a dureza da superfície cairá drasticamente.

Esse tipo de queimadura é chamada de queimadura de recozimento.

Queimaduras de temperamento:

Quando a temperatura na zona de retificação é significativamente maior que a temperatura de revenido do aço, mas ainda menor que a temperatura de transformação de fase, a superfície da peça aparece como troostita temperada ou estrutura amolecida de sorbita temperada.

3. Método de detecção de queimadura de moagem

Atualmente, os métodos de detecção de queimaduras por moagem incluem: método de observação de cores, método de ataque ácido, método de microdureza, método de detecção metalográfica e método magnetoelástico (método de ruído de Barkhausen).

De acordo com a demanda real e o processo de processamento, nossa empresa seleciona o método de ataque ácido para detectar queimaduras por retificação.

O método de ataque ácido 1 (método de ataque ácido com solução de ácido nítrico) inclui 11 etapas: pré limpeza → pré-aquecimento → corrosão por lixiviação ácida (solução de ácido nítrico + metanol) → lavagem → desidratação → branqueamento (ácido clorídrico + solução de metanol) → lavagem → neutralização → lavagem → desidratação → prevenção de ferrugem.

Método 1 A solução de ataque ácido deve ser preparada antes de cada teste de ataque ácido para queimadura por esmerilhamento.

Após a preparação da solução, a concentração percentual volumétrica de ácido na solução de ataque ácido deve ser medida por titulação de neutralização ácido-base.

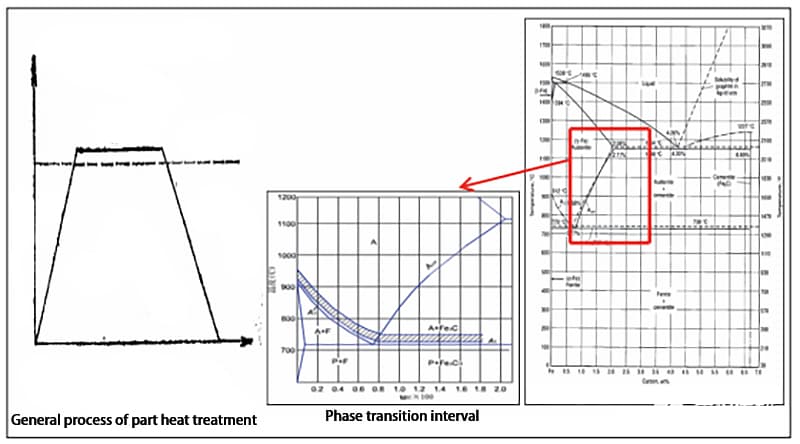

A cor da área de revenimento secundário é marrom claro a preto, ou seja, a cor é mais escura que o cinza uniforme da superfície normal de ataque ácido;

A área de re-extinção é de cinza claro a branco com borda marrom clara a preta ao redor;

Por fim, foi avaliado o grau de queimadura.

A classificação de queimadura é baseada na área e no grau de queimadura por moagem.

Está dividido em 4 graus, nomeadamente A, B, D e E, conforme mostrado na Figura 2-5.

Recentemente, o cliente recomendou o uso da tecnologia de inibidor de escória do método 2 para corrosão ácida.

O método de corrosão ácida da solução inibidora de escória inclui seis etapas: pré-limpeza → pré-aquecimento → corrosão da solução de ácido nítrico (ácido nítrico + água + solução inibidora de escória) → secagem → lavagem → prevenção de ferrugem.

Processo de gravação ácida:

Coloque as peças limpas em solução de ácido nítrico para corrosão (solução de ácido nítrico + água + inibidor de escória), agite as peças continuamente por um determinado período de tempo, exija que a superfície forme uma película uniforme de óxido preto, retire as peças e lave-as , desidrate-as, coloque as peças em solução de alvejante (solução de ácido clorídrico + metanol) para branqueamento após a desidratação, agite continuamente por alguns segundos, e a superfície ficará com uma cor cinza uniforme, lave-as após retirá-las.

Após neutralização, enxágue, desidratação e secagem, a superfície das peças deve ser inspecionada visualmente para avaliar se há queimadura por esmerilhamento.

O método de avaliação é igual ao método 1.

Os dois métodos de inspeção acima são comparados de forma abrangente.

Comparação de etapas: o método 2 possui menos etapas, é simples e rápido, e o método 1 possui mais etapas.

Quando a mesma parte é embebida em ácido para detectar queimaduras, o método 2 é significativamente mais conveniente que o método 1.

Comparação econômica: os reagentes químicos ácido nítrico, ácido clorídrico e metanol utilizados no método 1 são baratos.

O aditivo anti-escória anti Smut 100 usado no método 2 é de 25 kg por barril, com um custo de cerca de 30.000 yuans.

Consulte a tabela para suas características.

Recursos anti-smut100 da tabela

|

Anti Smut100 é um aditivo antiescória para solução de ataque com ácido nítrico |

|

|

Característica do produto |

Restringir a adesão de resíduos na superfície da peça durante o ataque com ácido nítrico; Muito estável em ácido nítrico; Facilmente solúvel em solução; Muito boa molhabilidade. |

|

Aplicativo |

Anti Smut100 é recomendado para várias soluções de ataque com ácido nítrico (como inspeção de ataque químico em peças de liga de aço de alta resistência); O inibidor de escória Anti Smut100 deve ser dissolvido na solução de ataque à temperatura ambiente e levemente agitado manualmente para misturar uniformemente; As composições típicas da solução de ataque químico são as seguintes: 03%~5% V/V de ácido nítrico; 3% ~ 5% de inibidor de escória; O resto é água. |

De acordo com a utilização anual, o custo do método 2 ainda é muito maior.

Resumindo, conclui-se que o método possui menos etapas, encurta o processo de detecção, economiza tempo de detecção, melhora a eficiência da detecção, possui maior sensibilidade ao ataque ácido e utiliza menos produtos químicos.

Como é utilizada a solução aquosa de ácido nítrico, a solução é utilizada por muito tempo, podendo ser utilizada por 4 a 6 meses depois de preparada.

Recomenda-se usar este método para produtos com requisitos rigorosos de inspeção na indústria aeroespacial.

O Método 1 possui um pouco mais de processos, um tempo de detecção um pouco maior e um tempo de serviço curto da solução.

Após um período de tempo, a solução fica turva e precisa ser substituída com frequência.

Além disso, a percentagem de volume da solução precisa ser detectada a cada vez e a sensibilidade não é tão alta quanto o Método 2.

Geralmente é adequado para inspeção de rotina de empresas de peças de engrenagens automotivas.

4. Conclusão

A queimadura de retificação é o maior perigo na retificação de engrenagens após o tratamento térmico, que deve ser superada para evitar problemas de qualidade pós-venda.

O método de ataque ácido é um método relativamente simples, científico e padronizado para detectar queimaduras por retificação.

Comparado com as etapas de detecção, o método economiza trabalho, é rápido e mais sensível;

Do ponto de vista económico, o método 1 é económico e prático.

Cada empresa pode selecionar de acordo com suas necessidades reais.