Ligas à base de níquel e ferro-níquel resistentes à corrosão são frequentemente usadas em condições de trabalho muito severas, como altas temperaturas, altas pressões e meios de corrosão quentes, exigindo muito do desempenho do material. Os principais problemas no processo de soldagem são trincas de cristal na solda, grãos grossos na zona superaquecida e resistência da junta de solda. A prática tem mostrado que os requisitos de projeto do produto e os requisitos de uso real podem ser atendidos selecionando materiais de soldagem apropriados, desenvolvendo planos de processo de soldagem apropriados e testes de qualificação de processo, e combinando pontos de controle de processo práticos e viáveis.

0. Introdução

Ligas à base de níquel e ferro resistentes à corrosão têm propriedades físicas, mecânicas e resistentes à corrosão únicas. Eles podem suportar a corrosão por vários meios corrosivos de 200°C a 1090°C, resolvendo o problema técnico de corrosão que o aço inoxidável austenítico comum não consegue resolver. Ao mesmo tempo, também possui boas propriedades mecânicas em altas e baixas temperaturas, alta resistência, boa plasticidade e pode ser deformado por trabalho a frio/quente. Portanto, é ideal para a produção de tubos corrugados com requisitos de alta temperatura, alta pressão e corrosão em áreas como petróleo, engenharia química, metalurgia e energia. Os materiais comumente usados são Inconel 600, Inconel 625, Incloy 825, Incloy 800Incoloy 800H, etc. Para explorar plenamente o desempenho superior deste tipo de material e superar suas dificuldades de soldagem, a chave é compreender e executar bem o controle do processo.

1. Desenvolva um plano de processo de soldagem

1.1 Análise de soldabilidade

Ligas à base de níquel e ferro-níquel resistentes à corrosão apresentam altos coeficientes de expansão linear (entre aço inoxidável austenítico e aço carbono) e baixa condutividade térmica. Na soldagem, alguns elementos de impureza e substâncias de baixo ponto de fusão na solda tendem a segregar e agregar nos limites dos grãos, formando um eutético de baixo ponto de fusão com o níquel durante o processo de solidificação da poça fundida, resultando em rachaduras térmicas da solda. Portanto, em comparação com o aço inoxidável austenítico, é necessário restringir mais estritamente as impurezas prejudiciais. Ao mesmo tempo, devido à baixa fluidez do metal líquido nas soldas de níquel e ligas de ferro-níquel, a taxa de resfriamento do metal de solda é relativamente alta, o que torna difícil o escape dos gases na poça de fusão com o tempo, resultando em poros . Além disso, gases como O2, CO2 e H2 também apresentam maior solubilidade no níquel líquido, e a solubilidade diminui significativamente durante o resfriamento, resultando na formação de poros. Portanto, evitar trincas a quente e porosidade durante a soldagem é a chave para controlar a qualidade na soldagem de níquel e ligas de ferro-níquel.

1.2 Seleção de processos de soldagem

Os componentes flexíveis corrugados em juntas de expansão, mangueiras metálicas e outros produtos são feitos principalmente de placas finas com menos de 3 mm e a estrutura multicamadas tem menos de 8 mm de espessura. Considerando as propriedades inerentes às ligas resistentes à corrosão à base de níquel e ferro-níquel, é necessário considerar a redução do aporte de calor ou o uso de processos de soldagem com baixo aporte de calor para reduzir a tendência à trinca por calor e evitar grãos grossos. Portanto, a soldagem TIG é preferida. Na produção de soldagem real, a soldagem TIG tem mais vantagens e é mais fácil de executar.

1.3 Seleção de materiais de soldagem

- (1) Baseado principalmente na categoria da liga, composição química e ambiente de uso do material base. Os principais componentes dos materiais de soldagem são em sua maioria semelhantes ao metal base para garantir que seu desempenho seja comparável ao do metal base. No entanto, alguns elementos de liga são geralmente adicionados ao fio de soldadura para compensar a perda de certos elementos pelo fogo e para controlar a porosidade da solda e a fissuração térmica.

- (2) Quando materiais de soldagem semelhantes não atendem aos requisitos ou não possuem componentes semelhantes, geralmente são selecionados materiais de soldagem de maior qualidade.

- (3) Ao soldar ligas de ferro-níquel (como Incoloy 800H), um material de soldagem de liga à base de níquel (ERNiCrMo-3) pode ser selecionado. Embora o custo do material de soldagem seja alto, ele pode garantir que o desempenho da solda seja pelo menos igual ao do material base.

- (4) Para garantir o máximo coeficiente de transição da liga, são necessárias alta pureza (≥ 99,997%) e a menor resistência à oxidação possível do gás de proteção.

- (5) Ao usar um eletrodo de cério-tungstênio de pequeno diâmetro, a extremidade geralmente é retificada em um ângulo agudo de 30°-60° e a ponta é retificada plana, com um diâmetro de aproximadamente 0,4 mm para garantir a estabilidade do arco e manter suficiente profundidade de penetração, o que facilita o controle da penetração e dos cordões de solda estreitos.

- (6) Ao selecionar materiais de soldagem para ligas diferentes à base de ferro-níquel, ligas à base de níquel e soldas diferentes de aço cromo-níquel-austenítico, os seguintes fatores devem ser considerados: a resistência da solda, incluindo a resistência à fadiga em alta temperatura e resistência à corrosão; a diferença no coeficiente de expansão linear e a possível mudança permanente de volume após operação prolongada em altas temperaturas; a sensibilidade a trincas e poros de solda.

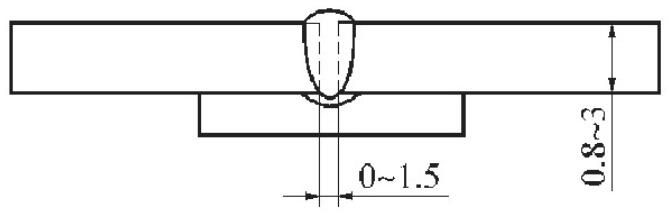

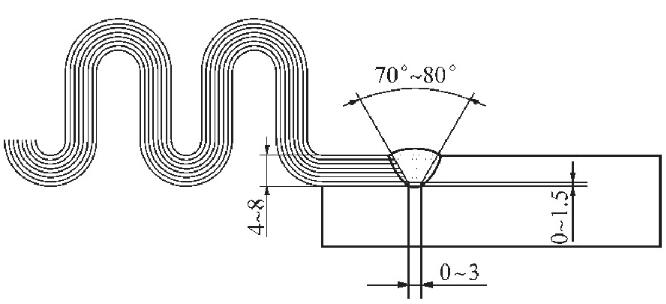

1.4 Design sensato de chanfros

A fluidez do metal líquido (particularmente a molhabilidade) do ferro, níquel e ligas de níquel poderia ser melhor. A profundidade de fusão é geralmente de cerca de 50% para aço de baixo carbono e 60% para aço austenítico. Defeitos de fusão incompleta ocorrem frequentemente durante a soldagem. Aumentar a corrente de soldagem tradicional aumenta a fluidez do metal, mas tem pouco efeito e pode causar efeitos adversos como superaquecimento. Para atingir uma certa profundidade de fusão e boa fusão, o ângulo da ranhura deve ser aumentado de acordo (o ângulo da ranhura unilateral é 35°-40°) e a borda romba deve ser reduzida (0-1,5 mm). As formas de projeto de conexão comumente usadas são mostradas nas Figuras 1 e 2.

Figura 1 Conexão de topo de um tubo corrugado vazio

Figura 2: Conexão circunferencial entre foles multicamadas e componentes estruturais

1.5 Limpeza antes da soldagem

Filmes de óxidos refratários estão presentes na superfície de ferro-níquel e ligas de níquel, como NiO com ponto de fusão de 2.090 °C e Ni com ponto de fusão de apenas 1.446 °C. O filme de óxido refratário na superfície não é removido antes da soldagem e é fácil formar inclusões na solda durante a soldagem, afetando a qualidade da soldagem.

Antes de soldar, limpe as superfícies internas e externas em ambos os lados da junta dentro de 50 mm com uma escova de aço inoxidável até que o brilho metálico fique visível. Em seguida, limpe a área do pincel com acetona ou álcool e seque com um pano limpo. Uma lavagem ácida também pode ser usada para remover a película de óxido.

1.6 Controle das temperaturas de pré-aquecimento e intercamadas

Em geral, o pré-aquecimento não é necessário antes da soldagem. No entanto, se a temperatura do metal base for inferior a 15°C, a área de 250-300mm de largura em ambos os lados da junta deverá ser aquecida a 15-20°C. Contudo, a temperatura máxima na superfície metálica não deve exceder 50°C para evitar a condensação de umidade e a formação de poros. A temperatura entre passes deve ser mantida estritamente abaixo de 60°C (com base na sensação de não-aquecimento) para evitar o superaquecimento da junta e reduzir a resistência da solda.

1.7 Limitação do aporte térmico de soldagem

O tamanho do aporte térmico de soldagem tem influência significativa na formação de trincas térmicas nas juntas soldadas. Para alcançar uma boa resistência da junta, é necessário minimizar o superaquecimento da junta e a microestrutura não uniforme. Portanto, o menor aporte térmico possível deve ser utilizado para encurtar o tempo de metal fundido na solda, evitar a formação de trincas térmicas e melhorar a qualidade da fusão.

1.8 Teste de procedimento de soldagem

Utilizando os padrões SH/T 3523-1999 e GB 50236-98, o JB 4708-2000 conduziu diversos testes de qualificação de processos em ferro-níquel e ligas de níquel comumente utilizadas na empresa. Todos os dados de teste foram registrados e o manual de procedimento de soldagem original foi modificado com base no procedimento de soldagem e nas precauções de amostras qualificadas nos resultados do teste, que serve como base para orientar as operações reais de soldagem do produto.

1.9 Exame de treinamento

Os soldadores devem ser treinados e testados de acordo com o procedimento de soldagem qualificado e aqueles que passarem no teste estão autorizados a realizar a tarefa de projeto de soldagem.

2. Aplicação do processo de soldagem

2.1 Soldagem de ligas à base de níquel e ligas à base de ferro-níquel do mesmo material

(1) Com base nos parâmetros do processo de soldagem qualificados, são preparadas soldagem automática TIG para costuras longitudinais de tubos corrugados e soldagem manual TIG para juntas quadradas de tubos corrugados retangulares. Os parâmetros para soldagem automática TIG estão listados na Tabela 1.

Tabela 1 Parâmetros de soldagem para soldagem automática TIG

| Espessura da parede do tubo corrugado/mm | Diâmetro do eletrodo de tungstênio φ/mm | Diâmetro do fio de soldagem φ/mm | E/A atual | Velocidade de soldagem v/cm.min-1 | Pureza do argônio | Taxa de fluxo de argônio Q/L.min-1 | |

| frente | Voltar | ||||||

| 0,8 | 1.6 | 0,9 | 80-90 | 50-70 | ≥99,999% | 6-8 | 5-6 |

| 1 | 2 | 0,9 | 70-90 | 35-50 | ≥99,999% | 9-10 | 8-9 |

| 1.2 | 2 | 0,9 | 80-100 | 38-42 | ≥99,999% | 9-11 | 8-9 |

| 1,5 | 2.4 | 0,9 | 95-105 | 40-50 | ≥99,999% | 10-12 | 8-9 |

(2) Pontos de verificação.

- a. Uma operação de soldagem independente, separada do local de processamento de aço carbono, para controlar a geração de poeira na fábrica e evitar perturbações no fluxo de ar.

- b. Controle rigorosamente a quantidade de rebarbas de cisalhamento, limpe completamente a área de soldagem antes de soldar e garanta alta limpeza da superfície do material soldado.

- c. Determine a folga de encaixe apropriada com base na espessura da placa.

- d. Anexe placas de ignição e extinção de arco em ambas as extremidades da solda de topo.

- e. Use especificações de soldagem pequenas para evitar o superaquecimento da solda e o crescimento do metal base e dos grãos.

2.2 Soldagem de aços dissimilares após combinação de ligas à base de níquel e ferro-níquel com aço perlítico e aço inoxidável austenítico

(1) Devido à combinação de aço perlítico e base de níquel de camada única, soldagem de liga à base de ferro-níquel, aço perlítico e base de níquel multicamadas, soldagem de liga à base de ferro-níquel e soldagem de aço inoxidável austenítico, a composição do material da junta é complexa. Cada tipo de conexão deve passar por testes de avaliação antes da fabricação do produto e documentos de processo específicos devem ser criados para atender aos requisitos de projeto e uso do produto.

(2) Pontos de verificação.

- a. Antes da montagem, posicionamento e soldagem, as peças de soldagem e a superfície do fio de soldagem devem ser completamente limpas de óxidos, manchas de óleo, etc., para garantir a limpeza da superfície do material soldado.

- b. Após a vedação multicamadas ou soldagem de costura, a montagem de tubos e componentes corrugados deve garantir a precisão da montagem e evitar a montagem forçada. Na montagem manual de soldagem TIG, deve haver um ponto de soldagem de posicionamento a cada 30-50 mm, e o comprimento do ponto de soldagem não deve ser inferior a 2 mm. Não deve haver defeitos no posicionamento da soldagem, e a posição de soldagem plana deve ser usada com a maior freqüência possível durante a soldagem.

- c. Durante o processo de soldagem, é necessário minimizar o aporte de calor da soldagem e, ao mesmo tempo, garantir a penetração. O metal depositado deve ser minimizado, a profundidade de penetração deve ser minimizada e a aparência da solda deve ser ligeiramente convexa.

- d. Fortaleça a proteção e reduza a perda de combustão da liga. A extremidade de aquecimento do fio de soldagem deve estar em um gás protetor e não deve ser usada para agitar a poça de fusão.

- e. Reduza o superaquecimento das juntas soldadas e evite o crescimento de grãos. O arranjo das soldas deve ser alinhado para evitar cruzamento e distribuição excessiva, reduzir o número de soldas de reparo, usar baixa energia de soldagem e cordões de solda de seção transversal pequena e adotar o método de operação de arco curto sem oscilação ou pequena oscilação (não mais que 1 , 5 vezes o diâmetro do fio de soldagem). Para juntas com altas exigências de propriedades mecânicas, recomenda-se a utilização de medidas de processo como soldagem pulsada e soldagem simétrica segmentada.

- f. Ao soldar múltiplas camadas, é aconselhável usar soldagem multipasse. Após a conclusão da passagem inferior, ela deve ser inspecionada cuidadosamente. Após completar cada passe, a escória na superfície da solda deve ser completamente removida e inspecionada para eliminar vários defeitos superficiais. As conexões de cada passagem devem ser escalonadas.

- G. Rachaduras na cratera do arco da poça de fusão são defeitos comuns. Portanto, é necessário preencher a cratera imediatamente quando o arco for fechado e desligar o gás de proteção após o resfriamento da cratera.

- H. Durante o processo de soldagem, de acordo com o método usual de soldagem, o soldador não deve transferir gotas para o fio de soldagem, mas deve colocar o fio de soldagem na poça de fusão e puxá-lo até a transição. A polpa da solda da camada base deve ter uma certa espessura e a solda deve ser ligeiramente convexa. Caso contrário, existe o risco de fissuras térmicas.

- eu. Certifique-se de que a solda esteja totalmente soldada, sem cordões de solda e bem fundida. Se forem encontradas rachaduras e outros defeitos de soldagem, eles deverão ser removidos em tempo hábil.

3. Exemplos de aplicação de produtos

Exemplos de aplicação do produto são mostrados nas Figuras 3 e 4.

4. Conclusão

Através da compreensão e domínio contínuo e profundo de níquel resistente à corrosão e ligas à base de ferro-níquel, são formulados planos de processo de soldagem significativos e testes de qualificação de processo, materiais de soldagem apropriados são selecionados e o controle de processo e testes do processo de soldagem são fortalecidos . A taxa única de aceitação desse tipo de soldagem de material é superior a 99,3%, o que atende às necessidades de utilização do produto em diversas áreas e ambientes como petroquímica, metalurgia e energia. Todos os produtos são bem utilizados e bons resultados foram alcançados.

Figura 3: Junta de expansão de tubo reto com pressão balanceada em um projeto de olefinas à base de carvão