A posição de soldagem refere-se ao posicionamento relativo da peça de trabalho no equipamento de soldagem durante a operação de soldagem. Existem quatro tipos básicos de posições de soldagem: plana, horizontal, vertical e suspensa. Cada posição de soldagem possui requisitos e precauções operacionais específicas.

Posição plana: Esta é a posição de soldagem mais comum, adequada para a maioria dos cenários de soldagem. A soldagem realizada nesta posição é chamada de soldagem plana.

Posição horizontal: Esta posição é normalmente usada quando a costura de solda precisa ser observada ou manuseada lateralmente. Na soldagem horizontal, a seleção do ângulo e da corrente do eletrodo é particularmente importante para garantir a qualidade da costura de solda.

Posição vertical: A soldagem vertical envolve colocar a peça de trabalho na posição vertical para soldagem. Esta posição é adequada para soldar materiais longos e lineares, como tubos. Na soldagem vertical, a seleção do eletrodo e o ajuste dos parâmetros de soldagem são cruciais para garantir a qualidade da soldagem.

Posição aérea: A soldagem suspensa é uma posição em que a soldagem é feita por baixo da costura de solda, tornando-a uma posição desafiadora, pois o operador precisa alinhar a costura de solda por cima. Durante a soldagem aérea, a corrente de soldagem deve ser 10% – 15% menor do que durante a soldagem plana, e a operação de arco curto deve ser usada.

Ao escolher uma posição de soldagem, fatores como a espessura da soldagem, o número de camadas de solda e o tipo de junta precisam ser considerados. Por exemplo, ao soldar transistores de alta potência, pode ser necessária atenção especial para garantir a inserção adequada da posição do condutor, e o tempo de soldagem deve ser minimizado para melhor dissipação de calor.

Tipos de posição de soldagem

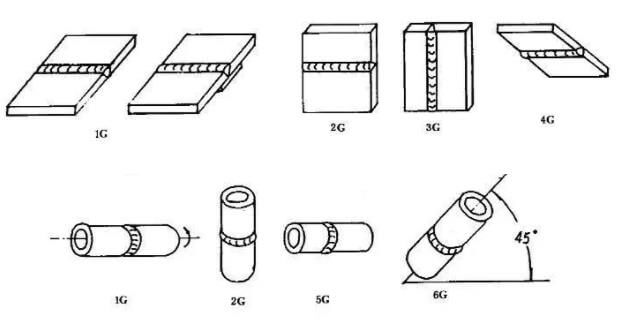

As posições das soldas ranhuradas são classificadas como 1G, 2G, 3G, 4G, 5G e 6G, representando respectivamente soldagem plana, soldagem horizontal, soldagem vertical, soldagem suspensa, soldagem fixa horizontal de tubulações e soldagem fixa inclinada de 45° de tubulações.

Soldagem de topo da placa:

- (1) Posição plana, denotada como 1G;

- (2) Posição horizontal, denotada como 2G;

- (3) Posição vertical, denotada como 3G;

- (4) Posição aérea, denotada como 4G.

Soldagem de topo de tubo:

- (1) Rotação horizontal, denotada como 1G;

- (2) Posição fixa vertical, denotada como 2G;

- (3) Posição fixa horizontal, denotada como 5G, 5GX;

- (4) Posição fixa de 45 graus, indicada como 6G, 6GX.

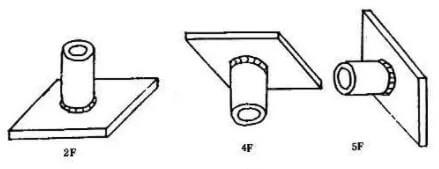

Soldagem de junta de topo entre tubo e placa:

- (1) Rotação horizontal, denotada como 2FRC;

- (2) Posição fixa vertical, soldagem plana, denominada 2FG;

- (3) Posição fixa vertical, soldagem suspensa, indicada como 4FG;

- (4) Posição fixa horizontal, designada como 5FG;

- (5) Posição fixa de 45 graus, denotada como 6FG.

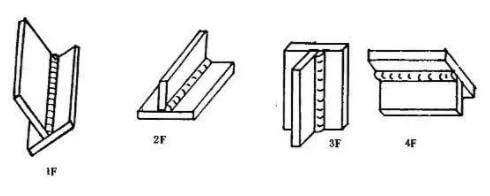

Soldagem de filete de placa:

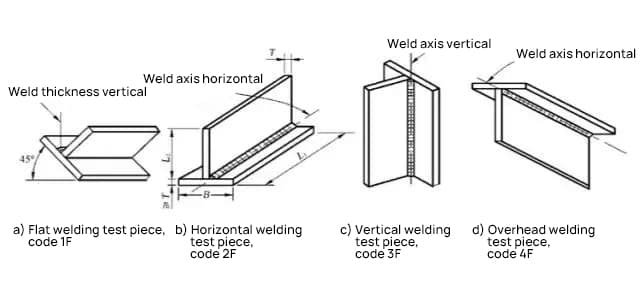

As soldas de filete de placas são classificadas como 1F, 2F, 3F e 4F, representando soldagem tipo navio, soldagem horizontal, soldagem vertical e soldagem aérea, respectivamente.

As soldas de chapa ou filete de tubo são classificadas como 1F, 2F, 2FR, 4F e 5F, representando soldagem rotativa de 45 graus, soldagem transversal (com o eixo do tubo vertical), soldagem rotativa horizontal do eixo do tubo e soldagem suspensa horizontal fixa de o eixo do tubo, respectivamente.

Soldagem de pinos:

- (1) Posição plana, denotada como 1S;

- (2) Posição horizontal, denotada como 2S;

- (3) Posição aérea, denotada como 4S.

- De acordo com a AWS, a posição plana é denotada como F, a posição horizontal é denotada como H, a posição vertical é denotada como V e a posição acima da cabeça é denotada como OH.

1g, 2g, 3g, 4g, 5g, 6g Posição de soldagem explicada

1. Soldagem plana (1G)

1G é soldagem plana

Características de soldagem 1G:

A soldagem por fusão de metal depende principalmente de seu próprio peso para fluir para a poça de fusão.

A forma e a composição da poça fundida são simples de manter e controlar.

Ao soldar metal com a mesma espessura de placa, a corrente de soldagem necessária para soldagem plana é maior em comparação com outras posições de soldagem, levando a maior eficiência de produção.

No entanto, a escória e a poça fundida são propensas a se misturar, particularmente ao soldar soldas de filetes planos, fazendo com que a escória avance facilmente e forme inclusões de escória.

Eletrodos ácidos podem dificultar a distinção entre a escória e a poça fundida, enquanto os eletrodos alcalinos proporcionam clareza.

Parâmetros e técnicas de soldagem incorretos podem resultar em defeitos como formação de cordão, corte inferior e deformação de soldagem.

Na soldagem de um lado, se a parte traseira tiver formação livre, a primeira solda poderá apresentar problemas como penetração irregular ou má formação da parte traseira.

Pontos-chave da soldagem 1G:

De acordo com a espessura da placa, pode-se selecionar uma haste de soldagem com diâmetro maior e corrente de soldagem mais alta.

Ao soldar, o eletrodo e a soldagem devem formar um ângulo de 60-80°, e a separação da escória e do metal líquido deve ser controlada para evitar a formação de escória.

Para espessuras de placa ≤6mm, uma ranhura Tipo I geralmente deve ser usada para soldagem plana de topo, e um eletrodo de 3,2-4mm de diâmetro com uma técnica de soldagem de arco curto deve ser usado para a solda frontal, com penetração atingindo 2/3 da placa grossura.

Antes da selagem posterior, a raiz não pode ser limpa, exceto em estruturas importantes, mas a escória deve ser limpa e a corrente pode ser maior.

Se houver confusão entre a escória e o metal da poça fundida na soldagem plana de topo, estenda o arco, incline o eletrodo para frente e empurre a escória atrás da poça fundida para evitar a inclusão de escória.

Para soldagem horizontal e inclinada, a soldagem ascendente deve ser utilizada para evitar a inclusão de escória e evitar que a poça de fusão avance.

Quando for usada soldagem multicamadas e multipasses, considere o número de passes de soldagem e a sequência de soldagem, com cada camada não excedendo 4-5 mm.

Para juntas T, filetes e juntas soldadas de ângulo plano sobrepostas, se a espessura das duas placas for diferente, o ângulo do eletrodo deve ser ajustado para direcionar o arco para um lado da placa mais espessa para garantir o aquecimento uniforme das duas placas.

Seleção correta do método de transporte de tiras

(1) Para espessura de soldagem menor ou igual a 6 mm, é usada soldagem plana de topo com ranhura em I.

A soldagem bilateral deve empregar transporte linear de tiras para a solda frontal, em um ritmo ligeiramente lento.

A solda traseira também deve utilizar transporte linear de tiras, com corrente de soldagem um pouco maior e velocidade mais rápida.

(2) Para espessuras de chapa menores ou iguais a 6 mm, soldagem multicamadas ou soldagem multipassagem multicamadas pode ser usada quando outras formas de ranhura forem utilizadas.

A primeira camada de soldagem de apoio deve usar eletrodo de baixa corrente, baixa corrente padrão e soldagem de eletrodo linear ou serrilhado.

Ao soldar a camada de enchimento, eletrodos com diâmetro maior e soldagem a arco curto com corrente de soldagem mais alta podem ser selecionados.

(3) Para soldagem de filete plano com junta em T com tamanho de perna inferior a 6 mm, soldagem de camada única pode ser escolhida e métodos de transporte linear, anel oblíquo ou tira dente de serra podem ser usados.

Para tamanhos de perna de soldagem maiores, deve-se usar soldagem multicamadas ou soldagem multicamadas multipassagem.

O método de transporte de tira linear é empregado para soldagem de apoio, e o transporte de dente de serra inclinado ou de tira de anel inclinado pode ser escolhido para a camada de enchimento.

(4) A soldagem multicamadas e multipassagens geralmente deve usar o método de soldagem de tira linear.

2. Soldagem horizontal (2G)

2G é soldagem horizontal

Características de soldagem 2G:

O metal fundido pode cair facilmente na ranhura devido ao seu próprio peso, levando a defeitos de corte inferior no lado superior e cordões de solda rasgados ou defeitos de penetração incompleta no lado inferior.

A separação do metal fundido e da escória é relativamente fácil, semelhante à soldagem vertical.

Pontos-chave da soldagem 2G:

A ranhura tipo V ou tipo K é geralmente usada para soldagem horizontal de topo, e para juntas de topo com espessura de placa de 3 a 4 mm, ambos os lados podem ser soldados usando ranhura tipo I.

Um eletrodo de pequeno diâmetro deve ser selecionado e a corrente de soldagem deve ser menor que a usada para soldagem plana. A operação de arco curto pode controlar melhor o fluxo de metal fundido.

Para soldagem de chapas grossas, deve-se adotar a soldagem multicamadas e multipasses, além das soldas de apoio.

Ao usar soldagem multicamadas e multipasses, atenção especial deve ser dada ao controle da distância de sobreposição entre os passes de soldagem. Cada soldagem por sobreposição deve começar em 1/3 da soldagem anterior para evitar irregularidades.

O ângulo apropriado do eletrodo deve ser mantido de acordo com a situação específica e a velocidade de soldagem deve ser ligeiramente bloqueada e uniforme.

O método correto de transporte de tiras deve ser usado:

(1) Para soldagem horizontal de topo tipo I, a soldagem frontal é melhor realizada usando o método de transporte de tira linear alternativo.

Para peças mais espessas deve-se utilizar faixa anular linear ou pequena inclinada e faixa linear no verso. A corrente de soldagem pode ser aumentada adequadamente.

(2) Para outras soldagem horizontal de topo de ranhura, se a folga for pequena, o transporte de tira em linha reta pode ser usado para soldagem de apoio.

Se a folga for grande, a camada de suporte deve usar transporte de tira linear alternativo e outras camadas podem usar transporte de tira de anel inclinado durante a soldagem multicamadas. O transporte linear de tiras deve ser usado durante a soldagem multicamadas e multipassagens.

3. Soldagem vertical (3G)

3G é soldagem vertical

Características de soldagem 3G:

O metal fundido e a escória separam-se facilmente devido à gravidade, o que pode resultar em defeitos como cordões de solda, cortes inferiores e inclusão de escória.

A alta temperatura da poça derretida faz com que o metal flua para baixo, levando a uma soldagem irregular.

A penetração incompleta pode ocorrer na raiz das soldas de junta em T e é mais fácil controlar o grau de penetração.

Porém, a produtividade da soldagem é menor em comparação à soldagem plana.

Pontos-chave da soldagem 3G:

Mantenha o ângulo correto do eletrodo;

A soldagem vertical ascendente é comumente usada na produção e uma haste de soldagem especializada deve ser usada para soldagem vertical descendente para garantir a qualidade.

A corrente de soldagem para soldagem vertical ascendente é 10 a 15% menor do que para soldagem plana, e um diâmetro de eletrodo menor (menos de 4 mm) deve ser selecionado.

A soldagem por arco curto é usada para reduzir a distância entre a transferência das gotas e a poça de fusão.

Adote o método correto de transporte das tiras.

(1) Ao soldar verticalmente para cima em uma junta de topo com ranhura em T (comumente usada para placas finas), os métodos de transporte de tira linear, serrilhado e crescente são comumente usados. O comprimento máximo do arco não deve exceder 6 mm.

(2) Para outras formas de soldagem vertical de topo de ranhura, a primeira camada de soldagem geralmente emprega soldagem quebrada, soldagem crescente com um pequeno balanço e soldagem de tira triangular. As camadas subsequentes podem ser transportadas em forma de crescente ou dente de serra.

(3) Durante a soldagem vertical de juntas em T, o eletrodo deve ter um tempo de permanência apropriado em ambos os lados e cantos superiores da solda, e a amplitude de oscilação do eletrodo não deve ser maior que a largura da solda. A operação de transporte do eletrodo é semelhante à soldagem vertical de outras formas de ranhura.

(4) Ao soldar a camada de cobertura, o formato da superfície de solda dependerá do método de transporte da tira. Uma tira em forma de crescente pode ser usada se for necessária uma qualidade de superfície ligeiramente superior, enquanto um método de transporte de tira dente de serra pode ser usado para uma superfície plana (o formato côncavo médio está relacionado ao tempo de pausa).

4. Soldagem aérea (4G)

4G é soldagem aérea

Características de soldagem 4G:

O metal fundido cai devido à gravidade, e o controle da forma e do tamanho da poça fundida é um desafio.

O transporte da tira é difícil e uma superfície plana na soldagem não é facilmente alcançada.

Defeitos como inclusão de escória, penetração incompleta, cordão de solda e má formação de solda são comumente vistos. Os respingos e a difusão do metal de solda fundido podem causar acidentes com queimaduras.

A soldagem aérea é menos eficiente em comparação com outras posições de soldagem.

Pontos-chave da soldagem 4G:

Para soldagem aérea de topo, quando a espessura da soldagem for ≤ 4 mm, a ranhura tipo I deve ser usada, um eletrodo de 3,2 mm deve ser selecionado e a corrente de soldagem deve ser moderada.

Quando a espessura da solda for ≥ 5 mm, deve-se usar soldagem multicamadas e multipassagens.

Para soldagem aérea de soldas de junta em T, a soldagem de camada única deve ser usada quando a perna da solda for menor que 8 mm e a soldagem multicamadas e multipasses deve ser usada quando a perna da solda for maior que 8 mm.

O método correto de transporte de tiras deve ser selecionado com base na situação específica:

(1) Quando o tamanho da perna de soldagem é pequeno, deve-se usar o transporte de tiras alternativas lineares ou lineares e a soldagem de camada única deve ser concluída.

Quando o tamanho da perna de soldagem é grande, pode-se usar soldagem multicamadas ou transporte de tiras de soldagem multicamadas e multipassagens.

A primeira camada deve ser transportada usando transporte de tira linear, e as camadas subsequentes podem usar transporte de tira triangular inclinada ou anel inclinado.

(2) Independentemente do método de transporte da tira utilizado, a quantidade de metal de solda adicionado à poça fundida de uma só vez não deve ser excessiva.

5. Porta de fixação horizontal do gasoduto (5G)

A porta de fixação horizontal do gasoduto é a posição 5g

6. Junção soldada oblíqua de 45 ° do tubo (6G)

A junção soldada oblíqua de 45 ° do tubo é a posição 6G

Qual é o impacto específico da seleção da posição de soldagem na qualidade da soldagem?

A seleção da posição de soldagem tem um impacto significativo na qualidade da soldagem. Primeiro, a posição de soldagem afeta diretamente a tensão e a deformação da soldagem. Se a posição de soldagem for escolhida incorretamente, poderá causar deformação excessiva ou tensão interna na soldagem. Isto não só reduz a qualidade da soldagem, mas pode até resultar no desmantelamento da soldagem em casos graves.

Além disso, diferentes posições de soldagem podem afetar o formato e a localização da poça de fusão, especialmente quando se solda em posições verticais, horizontais ou acima da cabeça. Devido ao efeito da gravidade, problemas como subcotação podem ocorrer facilmente.

Portanto, organizar razoavelmente a posição e o número de soldas é uma das medidas cruciais para controlar a deformação da soldagem e melhorar a qualidade da soldagem.

O impacto da seleção da posição de soldagem na qualidade da soldagem reflete-se principalmente nos seguintes aspectos:

- Em primeiro lugar, pode causar deformação excessiva ou tensão interna na soldagem, afetando o seu desempenho geral.

- Em segundo lugar, afeta a forma e a posição da poça de fusão, afetando subsequentemente a qualidade e a estética da soldagem.

- Em terceiro lugar, ao organizar razoavelmente a posição e o número de soldas, a deformação da soldagem pode ser controlada de forma eficaz, melhorando assim a qualidade da soldagem.

Portanto, durante as operações de soldagem, a posição de soldagem apropriada deve ser selecionada com base nos requisitos específicos de soldagem, nas características do material e na rigidez estrutural, entre outros fatores, para alcançar os melhores resultados de soldagem.

Quais são os prós e contras da soldagem vertical e suspensa em aplicações práticas?

As vantagens e desvantagens da soldagem vertical e suspensa em aplicações práticas são as seguintes:

Os pontos fortes da soldagem vertical residem principalmente na conservação do material, redução de peso, simplicidade do equipamento, flexibilidade operacional e baixo custo. É particularmente eficaz para soldas irregulares, soldas curtas, soldas suspensas, soldas em grandes altitudes e em locais estreitos, oferecendo aplicação flexível e operação sem esforço. A qualidade da soldagem é alta devido à alta temperatura do arco, velocidade de soldagem mais rápida e menor zona afetada pelo calor. O método de execução do triângulo equilátero é adequado para soldagem vertical de juntas de topo chanfradas e juntas em T, capaz de produzir seções transversais de solda mais espessas de uma só vez. Minimiza defeitos como inclusão de escória, aumentando assim a eficiência da produção.

A desvantagem da soldagem vertical inclui o fato de que tensões de baixa corrente dificilmente são usadas durante a soldagem de cima para baixo durante a operação, resultando em baixa resistência. Embora a formação seja esteticamente agradável, é essencial manter o ângulo correto do eletrodo.

As vantagens da soldagem aérea incluem bom desempenho do processo, fácil iniciação do arco, arco estável, menos respingos, boa remoção de escória, formação de solda esteticamente agradável, fácil domínio da técnica de soldagem e boa resistência à porosidade de eletrodos ácidos, com o metal de solda raramente causando problemas.

As desvantagens da soldagem aérea são mais evidentes, principalmente devido à tendência do metal fundido cair sob a ação da gravidade, dificultando a transição das gotas e a formação da solda. Além disso, o desempenho do processo do fio de soldagem sólido é pior, tornando a formação mais desafiadora, e a ausência de fluxo também pode afetar a formação da solda.

A soldagem vertical tem vantagens claras em termos de flexibilidade operacional, economia e adaptabilidade a soldas complexas, mas pode enfrentar problemas de resistência insuficiente em alguns casos. Embora a soldagem aérea tenha seus méritos em termos de formação de solda esteticamente agradável e domínio técnico, sua principal desvantagem é o aumento da dificuldade de soldagem devido à queda do metal fundido.

Métodos de soldagem e seus códigos

Cada método de soldagem pode ser realizado utilizando soldagem manual, soldagem mecanizada ou soldagem automática, com seus códigos conforme tabela abaixo.

| Método de soldagem | Código |

| Soldagem eletromagnética | SMAW |

| Soldagem a Gás | OFW |

| Soldagem Tig | GTAW |

| Soldagem a arco plasma | GMAW |

| Soldagem de arco submerso | SERRA |

| Soldagem por eletroescória | ESW |

| Soldagem a arco plasma | PATA |

| Soldagem a arco de gás tungstênio na posição vertical | EGW |

| Soldagem por fricção | AFR |

| Soldagem por Arco Prisioneiro | SO |

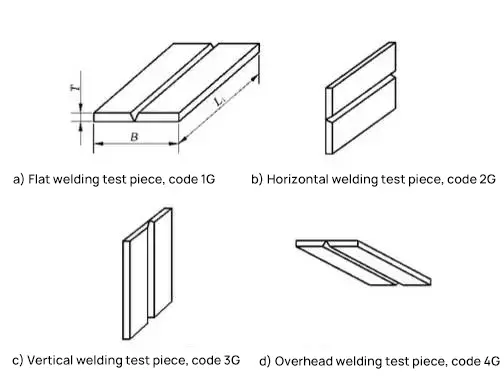

Formulários de peças de teste, posições e seus códigos

As formas, posições e seus códigos dos corpos de prova são apresentados na tabela abaixo. A posição da peça de teste determina basicamente a posição de soldagem.

Tabela 1. Formulários, posições e códigos das peças de teste.

| Formulário de peça de teste | Posição da peça de teste | Código | |

| Peça de teste para soldagem de topo de chapa metálica | Peça de teste de soldagem plana | 1G | |

| Peça de teste de soldagem horizontal | 2G | ||

| Peça de teste de soldagem vertical | 3G | ||

| Peça de teste de soldagem aérea | 4G | ||

| Peça de teste para soldagem de topo de tubo | Peça de teste de soldagem por rotação horizontal | 1G (Rotação) |

|

| Peça de teste de soldagem fixa vertical | 2G | ||

| Peça de teste de soldagem fixa horizontal | Soldagem ascendente | 5G | |

| Soldagem descendente | 5GX (para baixo) | ||

| Peça de teste de soldagem fixa de 45° | Soldagem ascendente | 6G | |

| Soldagem descendente | 6GX (para baixo) | ||

| Peça de teste de junta de canto tubo-placa | Peça de teste de soldagem por rotação horizontal | 2FRG | |

| Peça de teste de soldagem plana fixa vertical | 2FG | ||

| Peça de teste de soldagem aérea fixa vertical | 4FG | ||

| Peça de teste de soldagem fixa horizontal | 5FG | ||

| Peça de teste de soldagem fixa de 45° | 6FG | ||

| Peça de teste de soldagem de canto de chapa metálica | Peça de teste de soldagem plana | 1F | |

| Peça de teste de soldagem horizontal | 2F | ||

| Peça de teste de soldagem vertical | 3F | ||

| Peça de teste de soldagem aérea | 4F | ||

| Peça de teste de soldagem de canto de tubo (incluindo peça de teste de soldagem de canto tubo a placa e peça de teste de soldagem de canto tubo a tubo). |

Peça de teste de soldagem com rotação de 45 ° | 1F (Rotação) |

|

| Peça de teste de soldagem horizontal fixa vertical | 2F | ||

| Peça de teste de soldagem por rotação horizontal | 2FR | ||

| Peça de teste de soldagem aérea fixa vertical | 4F | ||

| Peça de teste de soldagem fixa horizontal | 5F | ||

| Peça de teste de soldagem de pino roscado | Peça de teste de soldagem plana | 1S | |

| Peça de teste de soldagem horizontal | 2S | ||

| Peça de teste de soldagem aérea | 4S | ||

Peças de teste com e sem suportes

A peça de teste para soldagem de topo de chapa metálica, a peça de teste para soldagem de topo de tubo e a peça de teste de junta de canto tubo-placa podem ser divididas em dois tipos: com e sem almofadas de apoio.

Para soldas de ângulo de dupla face, soldas de canal e juntas de canto tubo-placa onde a penetração total não é necessária, elas são consideradas como suportes.

No entanto, quando a soldagem unilateral é usada com soldagem protegida por gás inerte, ela não pode ser considerada como sendo usada com suportes.

(1) Peça de teste para soldagem de topo de chapa metálica (quando não há ranhura, é uma peça de teste para soldagem de filete).

(2) Peça de teste de soldagem de canto de chapa metálica.

Tabela 2. Posições de soldagem aplicáveis para peças de teste

| Peça de teste | Faixa de soldagem aplicável | ||||

| Posição de soldagem de topo | Posição de soldagem de canto | Posição de soldagem da junta de canto tubo-placa | |||

| Forma | Código | chapas metálicas e tubos com diâmetro externo superior a 600 mm | tubos com diâmetro externo menor ou igual a 600mm | ||

| Soldagem de topo de chapa metálica (Nota A-2) | 1G | Plano | Plano | Plano | / |

| 2G | Plano e horizontal | Plano e horizontal | Plano e horizontal | / | |

| 3G | Plano e vertical | Plano | Plano, horizontal e vertical | / | |

| 4G | Plano e aéreo | Plano | Plana, horizontal e suspensa | / | |

| Peça de teste para soldagem de topo de tubo | 1G | Plano | Plano | Plano | / |

| 2G | Plano e horizontal | Plano e horizontal | Plano e horizontal | / | |

| 5G | Plana, vertical e suspensa | Plana, vertical e suspensa | Plana, vertical e suspensa | / | |

| 5GX | Plano, vertical para baixo e acima da cabeça | Plano, vertical para baixo e acima da cabeça | Plano, vertical para baixo e acima da cabeça | / | |

| 6G | Plano, horizontal, vertical e suspenso | Plano, horizontal, vertical e suspenso | Plana, horizontal, vertical e suspensa | / | |

| 6GX | Plano, vertical para baixo, horizontal e acima da cabeça. | Plano, vertical para baixo, horizontal e acima da cabeça. | Plano, vertical para baixo, horizontal e suspenso | / | |

| Junta de canto tubo-placa | 2FG | / | / | Plano e horizontal | 2FG |

| 2FRG | / | / | Plano e horizontal | 2FRG 2FG |

|

| 4FG | / | / | Plana, horizontal e suspensa | 4FG 2FG |

|

| 5FG | / | / | Plana, horizontal, vertical e suspensa | 5FG 2FRG 2FG |

|

| 6FG | / | / | Plana, horizontal, vertical e suspensa | Todas as posições | |

| Soldagem de cantos de chapa metálica | 1F | / | / | Plano | / |

| 2F | / | / | Plano e horizontal | / | |

| 3F | / | / | Plano, horizontal e vertical | / | |

| 4F | / | / | Plana, horizontal e suspensa | / | |

| Soldagem de canto de tubo | 1F | / | / | Plano | / |

| 2F | / | / | Plano e horizontal | / | |

| 2FR | / | / | Plano e horizontal | / | |

| 4F | / | / | Plana, horizontal e suspensa | / | |

| 5F | / | / | Plano, vertical, horizontal e aéreo. | / | |

Impacto do ajuste da corrente de soldagem em diferentes posições de soldagem

A influência do ajuste da corrente de soldagem em diferentes posições de soldagem reflete-se principalmente na qualidade da costura de solda, incluindo profundidade de penetração, largura de fusão, respingos e porosidade. Aqui estão alguns exemplos específicos:

Quando a corrente de soldagem aumenta (com outras condições inalteradas), a profundidade de penetração e o reforço da costura de solda aumentarão, enquanto a mudança na largura de fusão não é significativa ou aumenta ligeiramente. Isto indica que em diferentes posições de soldagem, ajustando a corrente de soldagem, a forma e o tamanho da costura de solda podem ser controlados.

O tamanho da corrente de soldagem afeta diretamente a velocidade de fusão do metal e a qualidade da junta soldada. Quando a corrente é muito alta, o metal derrete rapidamente, causando penetração profunda, grandes respingos de metal e defeitos como queimaduras e cortes inferiores. Portanto, em diferentes posições de soldagem, é necessário ajustar adequadamente a corrente de soldagem de acordo com a situação real para garantir a qualidade da costura de solda.

Na soldagem CO2/MAG/MIG, ajustar a corrente de soldagem é, na verdade, ajustar a velocidade de alimentação do arame, enquanto ajustar a tensão do arco altera a velocidade de fusão do arame. Somente quando a velocidade de fusão do fio e a velocidade de alimentação são iguais a qualidade da soldagem pode ser garantida. Isto sugere que em diferentes posições de soldagem, ajustando com precisão a corrente de soldagem e a tensão do arco, pode-se conseguir uma fusão e alimentação uniformes do fio, melhorando assim a qualidade geral da costura de solda.

Na soldagem secundária blindada, o ajuste da corrente e da tensão são dois fatores importantes que afetam a qualidade da costura de solda. Eles determinam diretamente a profundidade de penetração, largura de fusão, respingos, porosidade e outras características da costura de solda. Isto implica que em diferentes posições de soldagem, ajustando com precisão a corrente e a tensão, a microestrutura e o macro desempenho da costura de solda podem ser controlados de forma eficaz.

5комментарии

Esse manual precisamos em PDF

Boa informação para quem pretende aprofundar os seus conhecimentos sobre soldadura.

Gostei muito do artigo! bem didático e valioso.

Manual interesantè e bastante instrutivo.

Manual interesantè e bastante instrutivo.