1. Características de lapidação

A lapidação possui as seguintes características:

(1) A rugosidade da superfície da peça pode atingir Ra = 0,006 a 0,1 μm, e microcorte com Ra = 0,1 μm pode ser alcançado.

(2) Pode resultar em um ajuste muito preciso entre as superfícies correspondentes.

(3) A lapidação é realizada em baixa velocidade e baixa pressão, gerando o mínimo de calor.

A superfície da peça não possui camada metamórfica, resultando em melhor qualidade.

(4) O dispositivo de moagem e a máquina têm uma estrutura relativamente simples, tornando-os adequados tanto para a produção manual de peça única quanto para a produção mecânica em lote.

A precisão da retificação manual depende da precisão da ferramenta de lapidação e das habilidades operacionais do trabalhador, enquanto a precisão da retificação mecânica também depende da precisão da ferramenta de lapidação, da trajetória correta e dos métodos de operação adequados.

(5) Durante o processo de retificação, partículas abrasivas duras podem facilmente incorporar-se à superfície macia da peça de trabalho, impactando sua vida útil e propriedades ópticas.

(6) A eficiência de lapidação é baixa.

O material da ferramenta de lapidação é normalmente macio e sujeito a desgaste, por isso deve ser mantido regularmente para garantir sua precisão.

2. Materiais e superfícies usináveis de lapidação

A retificação pode processar uma variedade de materiais metálicos, incluindo aço (incluindo aço temperado), ferro fundido, cobre e metal duro, bem como materiais não metálicos, como cerâmica, gemas, semicondutores, vidro e plásticos.

O formato da superfície da peça inclui superfícies cilíndricas internas e externas, superfícies cônicas, planas, superfícies convexas e côncavas, superfícies esféricas internas e externas, roscas de parafusos, engrenagens e muito mais.

3. euprincípio de aplicação

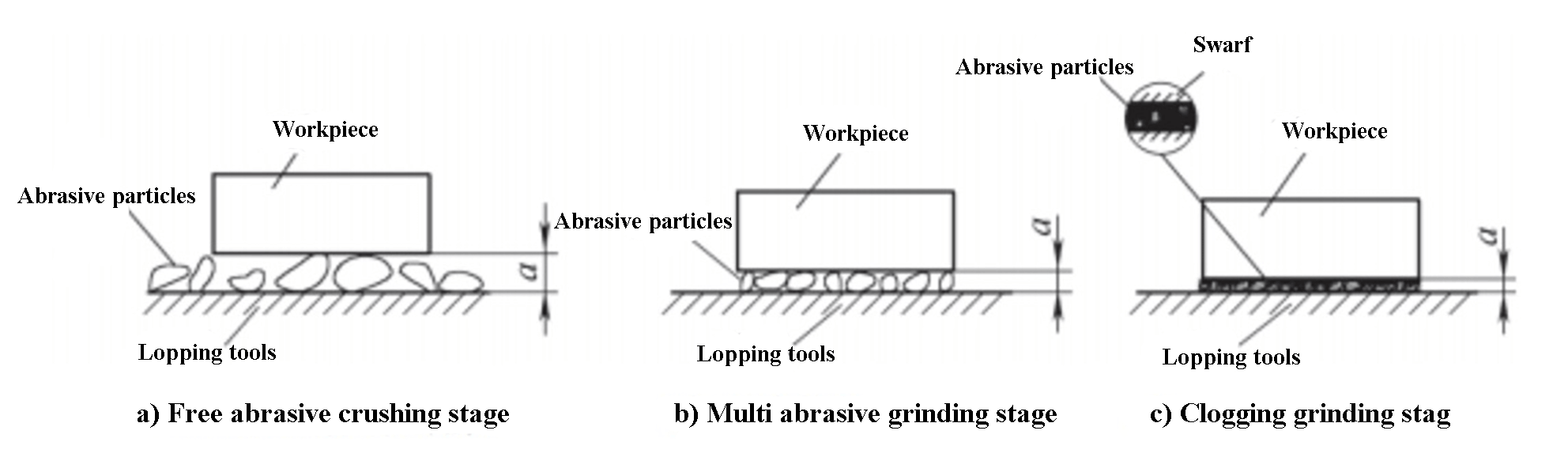

Na lapidação, a quantidade apropriada de abrasivo é colocada entre a ferramenta de lapidação e a superfície da peça.

A combinação de movimento alternativo e rotação ou rotação e movimento planetário é então realizada sob uma pressão específica.

As partículas abrasivas no abrasivo deslizam ou rolam entre a ferramenta de lapidação e a superfície da peça, resultando em microcorte.

Devido à natureza fina das partículas abrasivas, apenas uma camada muito fina de material pode ser cortada.

Isso resulta em um movimento líquido muito pequeno na superfície da peça, levando a uma qualidade superficial e precisão de usinagem excepcionais.

Os abrasivos podem ser divididos em lapidação úmida (polimento com lixa, conforme mostrado na Figura 1), lapidação a seco (polimento com lixa) e lapidação semisseca (polimento com pasta) com base em suas condições de uso.

Fig. 2 A trajetória de lapidação

2) Pressão de lapidação

Na lapidação úmida, a pressão varia de 10 a 25 MPa, enquanto na lapidação a seco, a pressão varia de 1 a 15 MPa. Para lapidação fina, o valor da pressão é menor.

3) Velocidade de lapidação

A eficiência de lapidação é diretamente proporcional à velocidade de lapidação. A velocidade de lapidação úmida é de 20 a 100 m/min, e a da lapidação a seco é de 10 a 20 m/min. Se a precisão da peça for alta e o material da peça for macio, um valor menor deverá ser obtido.

4) Subsídio de lapidação

O furo interno tem 0,01-0,03 mm (diâmetro permitido), o círculo externo tem 0,005-0,01 mm e o plano tem 0,005-0,01 mm.

5) Problemas que precisam de atenção

Os abrasivos devem ser armazenados adequadamente para evitar contaminação por poeira; ao mudar para abrasivos com granulometria diferente, os abrasivos existentes na peça e na ferramenta de lapidação devem ser limpos com querosene para evitar arranhões na superfície da peça; o ambiente de lapidação deve estar livre de poeira.

8. Conclusão

A lapidação é uma tecnologia de processamento de precisão e ultraprecisão que atinge valores de rugosidade superficial muito baixos. Com o avanço da tecnologia, as exigências pela qualidade dos produtos são cada vez maiores. No acabamento local, a lapidação apresenta vantagens incomparáveis em relação a outros métodos de corte, tornando-a significativa no processamento de peças com alta precisão e qualidade superficial.