1. Principais Aplicações e Escopo de Uso

A máquina dobradeira de placa de quatro rolos W12 é usada para dobrar e formar placas de metal. É ideal para criar formas como latas, arcos e outras configurações. A máquina é capaz de completar o processo de dobra em uma alimentação e também oferece amplas oportunidades de correção.

Esta máquina é comumente usada em vários setores, incluindo construção naval, fabricação de caldeiras, aviação, construção de pontes, geração de energia hidrelétrica, produção química, fabricação de estruturas metálicas e produção de máquinas.

2. Parâmetro Técnico Principal

Aqui estão as especificações:

Dados técnicos da máquina dobradeira de placa de quatro rolos

3. Estrutura Principal

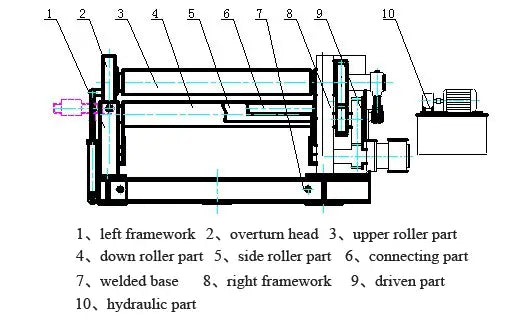

3.1 Estrutura Principal

A dobradeira de placas de quatro rolos W12 foi projetada para dobrar e modelar placas de metal. A máquina consiste em um rolo superior, um rolo inferior e dois rolos laterais. O rolo superior é o rolo principal e é fixado no lugar, enquanto o rolo inferior e os rolos laterais são acionados por óleo hidráulico.

O rolo inferior e os rolos laterais movem-se para cima e para baixo através da ação hidráulica, enquanto o rolamento central do rolo superior também pode ser virado e reiniciado através da ação hidráulica. Os rolamentos e o tanque de óleo hidráulico estão localizados em ambos os lados da estrutura da máquina.

A estrutura da máquina é composta por dois componentes soldados em aço que são instalados sobre uma base soldada. Todas as operações são controladas a partir de um console.

Esta máquina é amplamente utilizada em indústrias como construção naval, caldeiras, aviação, pontes, hidroeletricidade, produtos químicos, estruturas metálicas e produção de máquinas.

Uma dobradeira de chapas de quatro rolos tem várias vantagens em relação a uma dobradeira de chapas de três rolos. Em primeiro lugar, pode realizar pré-dobramento final sem a necessidade de ferramentas ou moldes adicionais, resultando em uma aresta reta menor. Em segundo lugar, em comparação com uma dobradeira assimétrica de três rolos, ela pode dobrar a chapa sem precisar girá-la, tornando o processo mais eficiente e garantindo um produto final de maior qualidade.

Outro benefício da calandra de chapas de quatro rolos é sua operação fácil de usar, o que reduz o esforço físico do operador e facilita seu uso.

Concluindo, a calandra de chapas de quatro rolos é uma solução versátil e eficiente para trabalhos de conformação de chapas metálicas, oferecendo diversas vantagens em relação à sua contraparte de três rolos.

3.2 Estrutura Impulsionada Principal

O rolo superior da dobradeira de chapa de quatro rolos é o rolo motor, que é movido por um motor hidráulico. Este motor utiliza um sistema de redução de engrenagem 5:1, garantindo que o rolo superior se mova a uma velocidade de 4 metros por minuto. Isso permite que a máquina conclua o processo de alimentação com eficiência.

3.3 Estrutura Orientada por Assistente

O rolo inferior e os rolos laterais da máquina dobradeira de chapa de quatro rolos são controlados por um dispositivo hidráulico. Este dispositivo permite que o rolo inferior e os rolos laterais se movam para cima e para baixo em tempo hábil e também permite movimentos separados para cima e para baixo.

3.4 Dobrando Artesanato

A dobradeira de chapas de quatro rolos oferece uma variedade de técnicas de dobra, permitindo ao usuário escolher a que melhor se adapta às suas necessidades. Um desenho de referência é fornecido para fins de referência.

(1) Para operar a máquina, primeiro aumente a distância entre o rolo superior e o rolo inferior para ser um pouco maior que a espessura da placa. Em seguida, ajuste o rolo lateral de alimentação para que a distância entre os rolos superior e inferior seja igual. Finalmente, posicione o outro rolo lateral entre o rolo superior e inferior.

(2) Alimentação: A placa é alimentada horizontalmente na máquina até que a extremidade da placa toque completamente o rolo lateral central. Em seguida, o rolo lateral é abaixado para sua posição original.

(3) Fixação: A placa é fixada com segurança e a pré-dobra começa.

(4) Pré-dobra: O rolo lateral central é usado para pré-dobrar o outro lado da placa. Após completar a pré-dobra no lado esquerdo, o rolo do lado traseiro é abaixado para sua posição original. O rolo superior é então utilizado para dobrar a placa até a posição desejada, conforme indicado no desenho. Assim que o rolo superior parar, o rolo lateral central é levantado para dobrar o outro lado da placa.

(5) Dobra Principal: Os rolos centrais e traseiros são ajustados na posição apropriada, e o rolo superior é usado para realizar a dobra principal.

(6) Dobra da figuração: Os rolos centrais e traseiros são ajustados na posição apropriada, e o rolo superior é usado para realizar a dobra da figuração.

(7) Remoção da peça de trabalho: Após concluir o processo de dobra, o rolo inferior é abaixado até sua posição mais baixa. A peça de trabalho é então baixada gradualmente até uma posição apropriada com a ajuda dos dois rolos laterais. O cabeçote da máquina é virado e a peça de trabalho é levantada, garantindo que esteja nivelada com o rolo superior antes de ser removida.

4. Sistema Hidráulico

O movimento do rolo inferior e dos rolos laterais, bem como o tombamento e o reajuste, na calandra de quatro rolos são acionados por um tanque de óleo hidráulico e controlados por uma chave de válvula direcional eletromagnética.

4.1 Ajuste do Sistema Hidráulico:

4.1.1 Ajuste da Fonte da Bomba:

4.1.2 Antes de ligar ou reiniciar a máquina após um longo período de inatividade, o usuário deve deixar a bomba de óleo funcionar por 5 minutos para permitir que ela esvazie. Ao iniciar ou parar a máquina, a bomba de óleo deve estar descarregada.

4.1.3 A pressão das válvulas de inundação 10 e 12 deverá ser ajustada em 20 Mpa. Ao ajustar a válvula de inundação 10, o 1DT e o 2DT devem ser alimentados eletricamente ou manualmente usando um pino para evitar falha da válvula eletromagnética. Ao ajustar a válvula de inundação 12, o motor deve ser ajustado enquanto estiver sob carga. Se o motor estiver funcionando sem carga, a pressão será 0.

4.2 Ajuste do rolo inferior e dos rolos laterais:

4.3 Há um total de três pares de bombas de óleo, cada uma das quais pode funcionar em conjunto ou separadamente. A precisão da sincronização deve ser inferior a 5% e a válvula redutora de pressão tem uma faixa de 4-15 Mpa. Se houver algum deslizamento quando a bomba de óleo for usada pela primeira vez, é provável que seja devido ao ar na bomba. Para resolver este problema, a bomba deve ser operada repetidamente para remover o ar.

4.4 Ajuste do Rolo de Apoio e da Bomba de Óleo de Capotamento:

4.4.1 A bomba de óleo deve funcionar a uma velocidade de 1-2 metros por minuto e operar de forma constante.

4.5 Precauções:

Antes de iniciar, o usuário deve verificar o tanque de óleo e garantir que o óleo hidráulico preencha 80% do volume do tanque. O óleo hidráulico deve ser óleo antiferrugem N46.

4.6 Após a depuração, se o nível de óleo nas tubulações diminuir, o usuário deverá adicionar óleo para evitar a sucção da bomba.

4.7 O óleo hidráulico deve ser trocado a cada seis meses, e a parede interna e o núcleo de tensão devem ser limpos regularmente.

4.8 Falhas Comuns:

| Falha | Razões possíveis | Método |

| Vibração barulhenta | o filtro de óleo estava preso, a bomba de óleo sugou. | Limpe ou troque o filtro de óleo. |

| Baixa temperatura do óleo, a bomba de óleo entrou em sucção. | Melhorar o ambiente de trabalho, para aquecer o óleo. | |

| Óleo de alta viscosidade, bomba de óleo tem sucção. | Escolha o óleo com a viscosidade certa. | |

| O tubo de óleo ficou vibrando. | Use filtro de tubo | |

| Bomba de óleo esquenta muito | Bomba de óleo quebrou | Reparar ou alterar |

| A pressão do sistema não pode ser configurada | Mau contato, a válvula eletromagnética atua | Verifique o sistema elétrico |

| válvula eletromagnética atua | Limpe ou troque | |

| sobrecarga | Válvula de unilateralismo hidráulico quebrou | Limpe ou troque |

5. Instalação e Comissionamento

5.1 Instalação da Máquina

5.1.1 Após receber a máquina, o usuário deverá verificar se todos os elementos estão presentes conforme a lista de embalagem.

5.1.2 A base da máquina deverá ser construída conforme desenho de base. Se a resistência à compressão geológica local for inferior a 2×10^2 Pa, o usuário poderá projetar sua própria base. A base deve ser um metro mais alta que o rodapé da oficina.

5.1.3 Durante a instalação, uma ferramenta de nivelamento deve ser usada para garantir que a máquina esteja nivelada. O vento horizontal deve ser inferior a 0,5 mm por metro em qualquer direção. Os parafusos de pé devem ser instalados e uma segunda peça fundida deve ser feita.

5.1.4 O corpo principal deve ser instalado primeiro, seguido pelos componentes principais de acionamento e, por fim, o sistema hidráulico e as conexões elétricas.

5.1.5 Assim que a fundição do pé estiver concluída, os parafusos do pé deverão ser apertados e a máquina deverá ser depurada.

5.2 Rodada da Máquina

A máquina deve ser testada antes de ser usada para dobrar chapas.

5.2.1 Preparação:

Antes da rodagem, o usuário deve verificar todas as peças apertadas, conexões, peças de lubrificação e sistemas de tubulação hidráulica e elétrica quanto a estanqueidade, quebras, vazamentos, potência, pressão e conexões adequadas.

5.2.2 Rodagem Vazia:

Procedimento:

- Ligue a bomba de óleo e deixe-a atingir um estado normal com lubrificação adequada. Em seguida, opere o rolo inferior e os rolos laterais em metade de sua amplitude total de movimento. Assim que o tanque de óleo acionado por rolo puder subir e descer suavemente, execute uma verificação completa.

- Teste a elevação inclinada do rolo lateral.

- Teste o capotamento e a reinicialização.

- Teste o movimento do rolo superior no sentido horário e anti-horário, bem como a parada de emergência.

Verificação de execução:

- Verifique se a distância entre o rolo inferior e os rolos laterais está correta.

- Certifique-se de que o rolo inferior e os rolos laterais possam operar de maneira suave e consistente.

6. Lubrificação

É importante lubrificar adequadamente as peças de acionamento e as superfícies deslizantes para reduzir o consumo de energia e aumentar a vida útil da máquina.

6.1 Método de Lubrificação:

O método de lubrificação é tipo caixa, com infusão regular de lubrificação e eixos autolubrificantes. Isto é ilustrado no desenho anexo.

Cronograma de Lubrificação:

- O pino do eixo deve ser infundido com óleo uma vez por semana.

- O redutor tipo roda dentada de iniciativa principal do rolo superior deve ser revestido com graxa lubrificante a cada seis meses.

- O eixo de tombamento, o pescoço do eixo do rolo superior, o rolamento de equilíbrio e as superfícies deslizantes devem usar um eixo autolubrificante, com um pouco de graxa lubrificante adicionada durante a instalação ou reparo.

6.2 Escolhendo o óleo lubrificante certo:

6.2.1 Preparação antes da depuração:

O rolamento traseiro de aço dos rolos deve ser lubrificado com graxa lubrificante de cálcio (GB491-65).

6.3 Precauções:

- A lubrificação adequada deve ser realizada antes do uso.

- Após 150 horas de uso, limpe todo o sistema de lubrificação e faça uma limpeza completa uma vez por ano.

7. Operação e manutenção seguras

Diretrizes de operação segura:

7.1.1 O operador deve estar familiarizado com a estrutura, desempenho, sistema de controle e processo de dobra da máquina e seguir todas as diretrizes de operação segura.

7.1.2 Antes de ligar ou parar a máquina, todos os sistemas elétricos devem ser redefinidos para suas posições originais.

7.1.3 Durante a operação, a lubrificação deve ser verificada frequentemente para garantir níveis de óleo adequados.

7.1.4 Se houver algum ruído, perfuração, vibração ou vazamento durante o amaciamento vazio, o operador deve parar e verificar a máquina.

7.1.5 As peças acionadas e conexões devem ser verificadas durante o uso para garantir que estejam firmes e não quebradas.

7.1.6 Placas não modificadas, soldadas ou não endireitadas não devem ser dobradas.

7.1.7 A placa deve ser mantida perpendicular à linha central do rolo durante a flexão.

7.1.8 A placa deve mover-se sincronizada com o rolo durante a flexão e não deslizar.

7.1.9 O rolo inferior e os rolos laterais não devem ser levantados durante a flexão.

7.1.10 O raio não deve ser completado em uma dobra, principalmente para chapas grossas.

7.1.11 O rolo inferior e os rolos laterais devem ser abaixados para suas posições mais baixas antes de tombar.

Manutenção da máquina:

7.2 A manutenção adequada da máquina pode prolongar sua vida útil e economizar em custos de reparo. Considere os seguintes pontos:

7.2.1 Siga rigorosamente as diretrizes de lubrificação para garantir a lubrificação adequada.

7.2.2 Realize inspeções regulares e crie um plano de reparo.

7.2.3 Substitua todas as peças de desgaste rápido que não atendam mais aos requisitos básicos.

7.2.4 Monitorar a temperatura, com a temperatura do tanque de óleo não ultrapassando 60°C.

7.2.5 Inspecione regularmente o sistema de acionamento hidráulico e limpe ou substitua quaisquer peças danificadas. Mantenha uma temperatura adequada do óleo e reduza a poluição por óleo, verificando o óleo hidráulico a cada seis meses.

7.2.6 Aterre todas as peças elétricas do sistema elétrico. Inspecione e substitua regularmente quaisquer componentes quebrados.

7.2.7 Não empilhar materiais ou placas oxidadas.

Nota: Durante o processo de dobramento, após alimentar a placa, o rolo inferior começará a subir. Se a placa tocar o rolo superior, o rolo inferior deve ser parado imediatamente para evitar danificar o rolo superior.

8. Gráficos de instalação de base

Aqui estão os desenhos:

Desenho de instalação de base

9. Gráficos de princípios de aparelhos elétricos

Aqui estão os desenhos:

Desenho Elétrico 1

Desenho Elétrico 2

Desenho Elétrico 3

Desenho Elétrico 4

Desenho Elétrico 5

Desenho Elétrico 6

10. Esquema hidráulico da máquina dobradeira de placa de quatro rolos

Aqui estão os desenhos:

Diagrama Hidráulico