O sistema de controle hidráulico é composto por componentes e transdutores de controle hidráulico. Esses componentes normalmente incluem válvulas de controle hidráulico, bombas, etc.

A tecnologia de controle hidráulico é um aspecto crucial da tecnologia de controle automático e é conhecida por suas características únicas, benefícios proeminentes e papel indispensável.

Esta tecnologia representa a integração de fluido eletromecânico e é demonstrada no sistema de controle elétrico-hidráulico, que utiliza sistemas de feedback dinâmico e negativo. O sistema de controle hidráulico é um sistema dinâmico que integra os sistemas mecânico, elétrico e hidráulico.

A tecnologia de controle hidráulico tem sido amplamente adotada em vários setores, incluindo fabricação de equipamentos, automotivo, aeroespacial, armas, metalurgia, transporte marítimo, engenharia médica e muito mais.

Controle hidráulico de circuito aberto e controle hidráulico de circuito fechado

Assim como o sistema de controle eletromecânico, o sistema de controle hidráulico pode ser dividido em controle de malha aberta e malha fechada.

Para ilustrar a diferença entre os dois, usaremos o controle do feixe de movimento da máquina-ferramenta como exemplo.

O feixe de movimento da máquina-ferramenta é um objeto de controle comum e serve como corpo de bancada da máquina-ferramenta. Ele é montado na guia deslizante do corpo da máquina-ferramenta.

Diferentes máquinas-ferramentas têm requisitos variados de desempenho para o feixe de movimento. Por exemplo, o feixe de movimento do moedor de superfície requer apenas um movimento alternativo horizontal constante e não requer controle preciso de seu deslocamento.

Por outro lado, o centro de usinagem NC ou o feixe de movimento da fresadora CNC são usados para movimento de alimentação de precisão, e seu deslocamento de movimento deve ser controlado com precisão para garantir a qualidade de usinagem adequada.

No caso da prensa dobradeira eletro-hidráulica, a distância de movimento do aríete também requer alta precisão para manter ângulos de curvatura consistentes e evitar efeitos de curvatura reduzidos.

Para entender melhor a diferença entre controle hidráulico de malha aberta e malha fechada, usaremos o feixe de movimento da máquina-ferramenta como um objeto controlado e construiremos três sistemas de controle hidráulico comuns usando válvulas direcionais eletromagnéticas, válvulas direcionais proporcionais eletromagnéticas e servo eletro-hidráulico. válvulas como principais componentes de controle.

1.1 Sistema de controle hidráulico construído com válvula direcional eletromagnética.

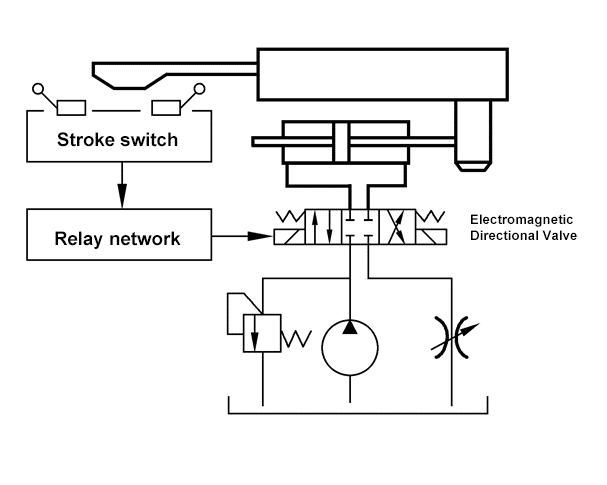

O esquema de controle hidráulico pode ser usado para a mesa de trabalho alternativa horizontal de uma retificadora de superfície típica, conforme mostrado na Figura 1.1.

Este sistema de controle hidráulico utiliza uma válvula direcional eletromagnética.

Uma válvula direcional eletromagnética de quatro posições e três posições serve como unidade de controle, e um interruptor de deslocamento ou interruptor de proximidade fornece instruções. Um relé elétrico forma uma rede lógica de computação.

Esta configuração permite a operação lógica do sinal de controle e amplificação de potência, gerando eletroímã suficiente para controlar a válvula direcional eletromagnética.

O núcleo da válvula direcional eletromagnética tem três posições: esquerda, meio e direita, e pode controlar o disjuntor e a chave de óleo.

Cada porta de válvula possui apenas dois estados, totalmente aberta e totalmente fechada, o que classifica a válvula direcional eletromagnética como uma válvula de comutação eletromagnética hidráulica.

A válvula direcional eletromagnética só pode iniciar e parar a operação do circuito de óleo para controlar o feixe de movimento, mas não pode ajustar a velocidade do feixe em movimento.

Para regular a velocidade do feixe móvel, uma válvula borboleta é instalada no sistema de controle hidráulico para realizar o controle do acelerador.

Ao ajustar a abertura da válvula, a diferença de pressão do acelerador pode ser regulada, o que altera o fluxo de óleo de volta ao tanque e ajusta indiretamente a entrada e saída de óleo hidráulico para o cilindro hidráulico, alterando em última análise a velocidade do feixe.

Fig. 1.1 Diagrama para adoção de válvula direcional eletromagnética para sistema de controle

A velocidade do feixe de movimento só pode ser controlada pela válvula borboleta e não pode ser controlada por controle elétrico. Isso resulta em mudanças repentinas na velocidade e vibração significativa do feixe.

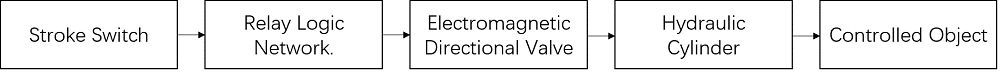

O princípio do sistema de controle hidráulico utilizando a válvula direcional eletromagnética é mostrado na Figura 1.2.

O sinal de controle é gerado pela chave de deslocamento e é uma unidade lógica de controle (0 ou 1).

A rede de relés realiza uma operação lógica no sinal de controle e amplifica a fonte de alimentação para o eletroímã correspondente, fazendo com que o núcleo da válvula correspondente se mova.

Isso resulta na mudança das três posições do núcleo da válvula da esquerda para a direita e gera o fluxo de controle hidráulico, que aciona o cilindro hidráulico e move a viga de movimento da máquina-ferramenta.

Fig.1.2 Diagrama para adoção de um sistema de controle de válvula direcional eletromagnética

O sistema de controle hidráulico composto por uma válvula direcional eletromagnética e relés só pode gerar instruções de controle simples.

O sinal de controle é unidirecional e flui apenas na direção direta do objeto controlado.

Este sistema de controle é um sistema de controle de malha aberta.

O tempo de resposta da instrução de controle ao objeto controlado depende do tempo de resposta de cada componente no caminho de transmissão do sinal.

No entanto, como o sinal da instrução de controle é simples, não há problema com o sistema de controle não rastrear o sinal da instrução de saída.

Se um componente for perturbado e produzir um movimento falso, o sistema não poderá corrigir ou compensar automaticamente o erro.

1.2 Sistema de controle hidráulico construído com válvula solenóide proporcional.

A válvula direcional eletromagnética proporcional é um tipo de válvula hidráulica eletromagnética de alto desempenho e alto preço.

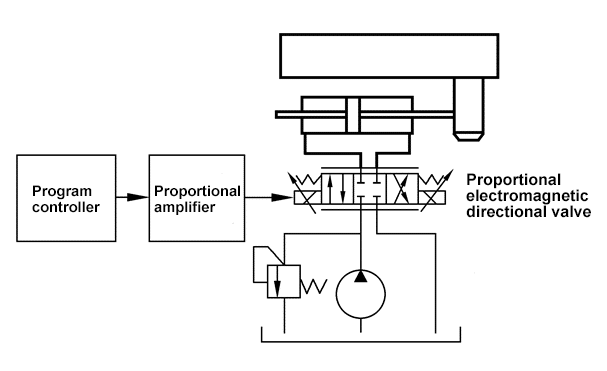

Para controle de feixe de movimento que requer maior desempenho, como retificadoras de superfície de controle numérico (onde o controle preciso do deslocamento da mesa de trabalho não é necessário), uma válvula solenóide proporcional pode ser usada como unidade de controle para formar um sistema hidráulico de baixo impacto e baixa vibração. sistema de controle, conforme mostrado na Figura 1.3.

Fig.1.3 Diagrama de adoção de válvula direcional eletromagnética proporcional para sistema de controle.

A válvula hidráulica proporcional utiliza um sinal elétrico para controlar o núcleo da válvula para movimento gradual.

Portanto, para controlar a mudança gradual na abertura da válvula, a queda de pressão e a vazão da válvula hidráulica proporcional podem ser ajustadas, alterando a relação entre os sinais de vazão e controle.

O controlador do programa gera sinais elétricos para controlar o feixe em movimento, permitindo a mudança gradual nos sinais elétricos para controlar e ajustar a velocidade de movimento do feixe. Isto resulta numa mudança suave na velocidade e direção do movimento do feixe com impacto mínimo.

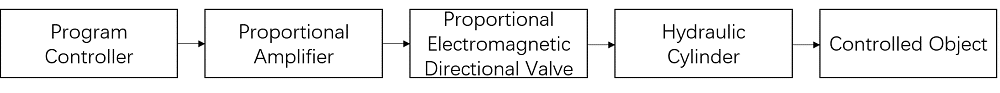

O princípio do sistema de controle hidráulico utilizando a válvula direcional eletromagnética proporcional é mostrado na Figura 1.4.

O sinal de controle é gerado pelo controlador do programa e é um sinal de controle analógico (sinal elétrico contínuo) que é amplificado por um amplificador proporcional para controlar o eletroímã proporcional correspondente da válvula solenóide proporcional.

Isto produz um deslocamento continuamente ajustável e uma pressão hidráulica em constante mudança para controlar o fluxo de óleo e acionar o cilindro de óleo, realizando assim o movimento do feixe da máquina-ferramenta.

No sistema de controle hidráulico que utiliza a válvula direcional eletromagnética proporcional, embora um controlador de grau possa ser usado para emitir um sinal de comando de controle de gradiente contínuo, o sinal de controle é unidirecional e flui apenas na direção direta do objeto controlado. Este é um sistema de controle de malha aberta.

O sistema de comando pode enviar um sinal de gradiente contínuo e a saída do sistema pode rastrear o sinal de comando, mas a precisão do rastreamento é baixa e a velocidade de resposta é lenta e depende do tempo de resposta dos componentes de transmissão do sinal.

Erros causados por interferência não podem ser compensados automaticamente.

Fig.1.4 Diagrama de adoção de válvula direcional eletromagnética proporcional para sistema de controle.

1.3 Sistema de controle hidráulico construído pela servoválvula eletro-hidráulica.

O movimento da mesa de trabalho do centro de usinagem NC é uma parte crítica do processo de usinagem, exigindo alta precisão e rápida velocidade de resposta.

Neste caso, pode ser utilizado um sistema de servocontrole eletro-hidráulico, com uma servoválvula eletro-hidráulica servindo como unidade de controle.

A servoválvula eletro-hidráulica é uma unidade de controle hidráulico de alto desempenho com controle preciso e velocidade de resposta rápida, mas é cara.

A servoválvula eletro-hidráulica é frequentemente usada em sistemas de controle eletro-hidráulicos de malha fechada, onde o objeto controlado pode ser temporariamente acionado pelo modo de controle de malha aberta.

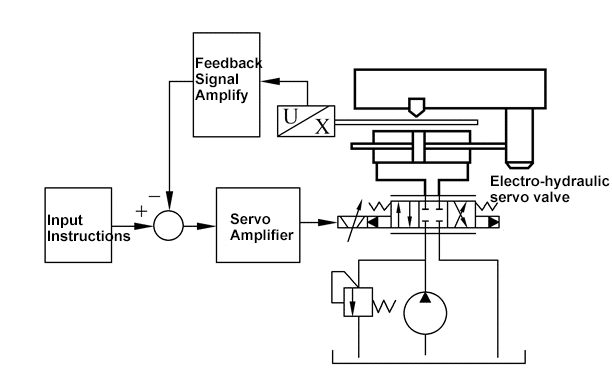

O sistema de controle hidráulico do feixe de movimento da máquina-ferramenta usando uma servoválvula eletro-hidráulica é mostrado na Figura 1.5.

A máquina-ferramenta está equipada com um sensor de deslocamento, que detecta a posição do feixe em movimento, gera um sinal de tensão de posição e insere o sinal no dispositivo de controle eletrônico após a amplificação.

Fig.1.5 Diagrama para adoção de servoválvula eletro-hidráulica para sistema de controle.

O dispositivo de controle compara o sinal de tensão de posição do feixe atual da máquina-ferramenta com o sinal de tensão da instrução de controle para gerar o sinal de tensão de desvio.

O sinal de desvio é uma tensão analógica contínua que reflete com precisão e em tempo real a diferença entre a posição do feixe da máquina-ferramenta e a instrução de controle (a posição desejada do feixe).

O sinal de desvio é amplificado pelo amplificador proporcional, controlando o deslocamento do motor de torque na servoválvula eletro-hidráulica e no núcleo da válvula de controle de alta precisão e alta dinâmica.

Isso gera o fluxo hidráulico e a pressão necessários para acionar o movimento do cilindro hidráulico e mover o feixe da máquina-ferramenta.

O movimento do feixe é detectado pelo sensor de deslocamento e enviado ao dispositivo de controle eletrônico, formando um sinal de controle em malha fechada. Este sistema de controle é conhecido como controle de malha fechada.

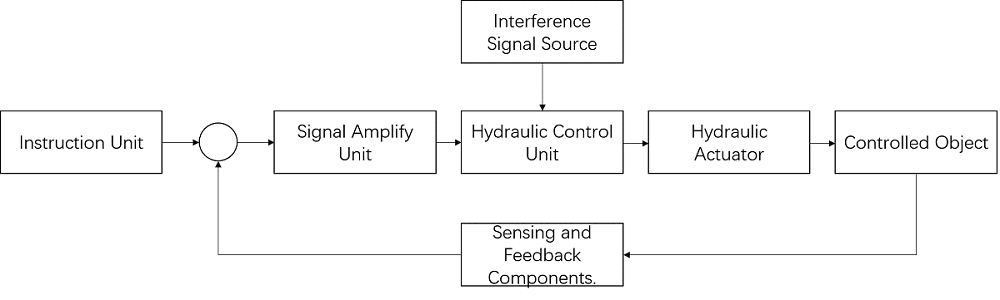

O processo de controle descrito acima é mostrado na Figura 1.6.

O sistema é uma estrutura de controle em malha fechada.

Em um sistema de controle hidráulico de malha fechada, não há apenas o efeito de controle direto do controlador sobre o objeto controlado, mas também um efeito de feedback do objeto controlado para o controlador.

O sistema de controle de malha fechada possui alta precisão, resposta dinâmica rápida e compensação automática para interferência externa.

Fig.1.6 Diagrama para adoção de servoválvula eletro-hidráulica para sistema de controle.

1.4 Controle de malha aberta vs controle de malha fechada

O controle hidráulico de circuito aberto e o controle hidráulico de circuito fechado são dois tipos de métodos básicos de controle hidráulico.

1. Controle hidráulico de circuito aberto.

O sistema de controle de circuito aberto, que utiliza válvulas hidráulicas comuns e válvulas hidráulicas proporcionais, tem uma sobreposição técnica significativa com o sistema de transmissão hidráulica, pois muitas vezes utilizam tipos semelhantes de componentes e circuitos hidráulicos.

O desempenho do sistema de controle hidráulico de circuito aberto depende em grande parte do desempenho dos componentes hidráulicos.

A precisão no sistema de malha aberta é influenciada pela precisão de cada componente, e a resposta do sistema está diretamente ligada à resposta de cada componente.

O sistema de controle hidráulico de malha aberta não pode controlar ou compensar alterações na saída do sistema resultantes de perturbações externas ou variações de parâmetros internos.

Em termos de projeto, o sistema de controle hidráulico de circuito aberto é de estrutura simples e requer estabilidade, tornando a análise, o projeto e a instalação do sistema relativamente simples. Também pode se beneficiar da experiência e do conhecimento adquiridos no projeto de sistemas de transmissão hidráulica.

A principal diferença entre o sistema de controle hidráulico de circuito aberto e o sistema de transmissão hidráulica está no seu foco. O sistema hidráulico de malha aberta é normalmente usado em condições que exigem controle de baixa precisão, perturbação externa mínima, pequenas alterações nos parâmetros internos e permitem um tempo de resposta lento.

Concluindo, o sistema de controle hidráulico de malha aberta é um método de controle básico e sem feedback. O controlador só tem controle sobre a direção única do objeto controlado e não há efeito inverso do objeto controlado para o controlador. Quaisquer erros causados por interferência não podem ser compensados automaticamente.

Devido à baixa precisão e resposta lenta do sistema de controle de malha aberta, geralmente não é recomendado o uso de uma servoválvula, que possui altos requisitos para condições de trabalho e é cara e de alto desempenho, na construção de um sistema aberto -sistema de controle de loop.

2. Controle hidráulico de circuito fechado.

O sistema de controle hidráulico de circuito fechado geralmente emprega uma servoválvula eletro-hidráulica ou uma válvula de acionamento direto (DDV) como unidade de controle.

Servoválvulas eletro-hidráulicas e válvulas de acionamento direto são componentes de controle hidráulico de alto desempenho que possuem sistemas de controle de feedback de circuito fechado, levando a alta precisão e velocidades de resposta rápidas.

O sistema de controle hidráulico de circuito fechado também é conhecido como sistema de controle de feedback hidráulico, que opera com base no princípio de feedback.

O conceito básico do controle de feedback é eliminar ou reduzir desvios através do uso de desvios.

O sistema de controle de feedback funciona comparando informações sobre o objeto controlado detectado pela unidade de feedback com as instruções de controle da unidade de instrução do sistema, produzindo um sinal de desvio.

Este sinal de desvio é amplificado e usado para acionar uma válvula de controle hidráulico de alta potência, que por sua vez controla o atuador hidráulico e o objeto controlado.

O sistema de controle hidráulico de circuito fechado forma um circuito fechado, tornando-o mais complicado de analisar, projetar e comissionar do que os sistemas de circuito aberto. No entanto, a sua elevada precisão de controlo e a sua forte capacidade anti-interferência fazem dele um investimento que vale a pena.

O controle em malha fechada (método de controle de feedback) permite a construção de um sistema de controle com alta precisão e capacidade anti-interferência, mesmo que os componentes hidráulicos utilizados tenham menor precisão e capacidade anti-interferência mais fraca.

Além disso, os componentes hidráulicos existentes podem ser utilizados para obter melhor desempenho do sistema de controle e efeitos de controle através do controle de malha fechada.

O controle de realimentação oferece vantagens que não podem ser alcançadas através do controle de malha aberta.