Alguns polímeros, metais e cerâmicas são mais adequados para processos de fabricação aditiva (AM) do que outros materiais. Existem também certas diferenças entre os vários métodos AM.

À medida que as propriedades mecânicas das peças fabricadas aditivamente continuam a melhorar, a AM está gradualmente ganhando reconhecimento em muitos campos de aplicação. Portanto, vários materiais adequados para AM têm recebido mais atenção da indústria, e os materiais são inseparáveis dos processos AM.

O mesmo se aplica aos métodos de fabrico tradicionais – como é sabido, nem todos os materiais podem ser soldados ou fundidos porque o material deve ser compatível com o processo apropriado, e vice-versa, isto também se aplica à AM.

O processo de fabricação e as matérias-primas devem ser considerados em conjunto. Para leitores interessados em materiais AM, se quiserem obter mais informações, podem consultar um artigo de revisão publicado recentemente sobre este tópico na referência 1.

Em 2016, as vendas de materiais de fabricação aditiva foram de US$ 900 milhões, um aumento de 17% em relação ao ano anterior. Desde 2010, as vendas de materiais de fabricação aditiva cresceram linearmente e espera-se que, até 2025, as vendas de materiais de fabricação aditiva atinjam US$ 5 a 8 bilhões.

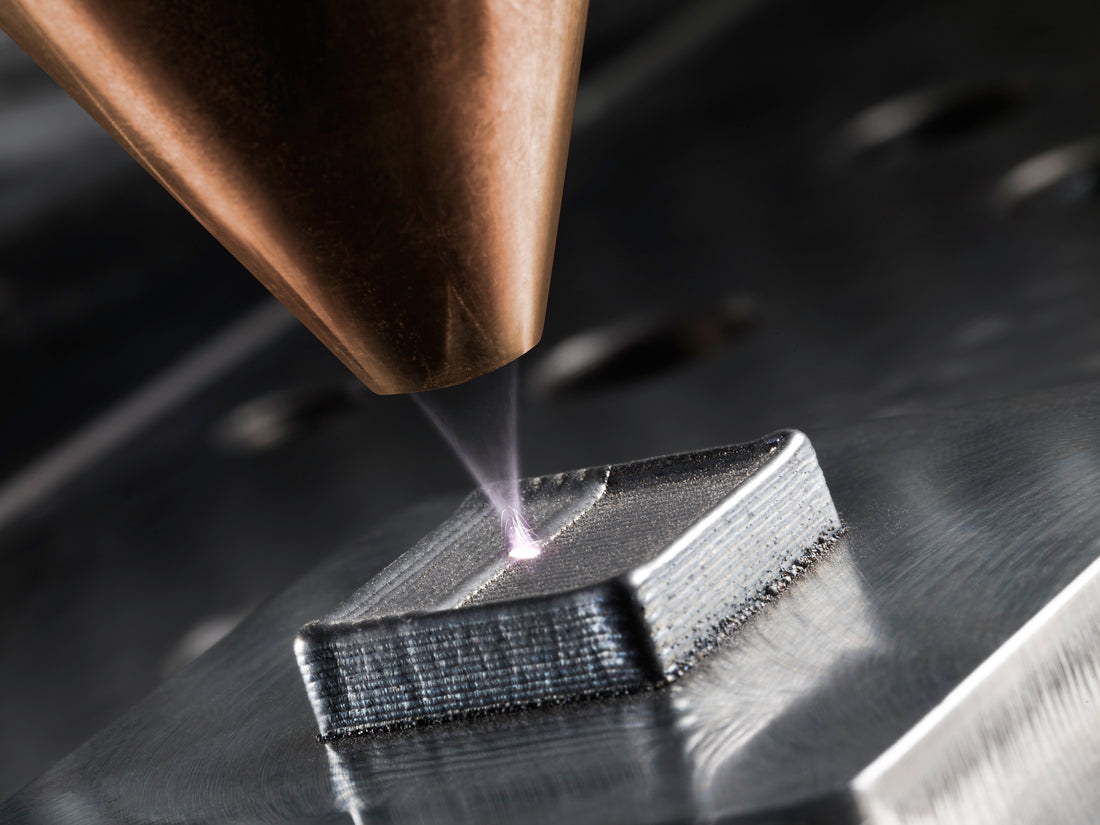

A Additive Manufacturing Alliance dividiu atualmente os processos AM em sete categorias (ver tabela). Três processos que requerem o uso de lasers são: Powder Bed Fusion (PBF), Directed Energy Deposition (DED) e Vat Photopolimerization.

Para Powder Bed Fusion (PBF), uma fina camada de pó é primeiro espalhada no substrato e um feixe de laser controlado por computador varre a superfície do pó. Em seguida, outra camada de pó é adicionada, escaneada e o processo é repetido. Nos processos de Deposição Direcionada de Energia (DED), o pó ou fio entra na fonte de energia (laser ou feixe de elétrons) pela lateral.

Tanto a fusão em leito de pó quanto a deposição de energia direcionada normalmente usam lasers de 50-500 W para aquecer e derreter materiais. A fotopolimerização de cuba usa lasers de nível de miliwatts com comprimentos de onda específicos para obter reticulação foto-induzida em materiais poliméricos termoendurecíveis líquidos.

Materiais poliméricos para fabricação aditiva

De acordo com um relatório da Wohlers, uma instituição de pesquisa na área de manufatura aditiva, em 2016, 46% de todos os polímeros AM consumidos eram resinas de fotopolimerização de cuba e resinas termofixas de deposição de material.

Entre os materiais utilizados para processos de extrusão, os polímeros amorfos representaram 24%, e entre os materiais utilizados para processos de fusão em leito de pó, os plásticos termoplásticos semicristalinos representaram 30%.

Os polímeros usados em processos de fusão em leito de pó são geralmente plásticos termoplásticos semicristalinos, como poliamida, PEEK e TPU. Os plásticos termoplásticos amorfos geralmente não têm um bom desempenho porque sua temperatura de fusão tem uma grande faixa de viscosidade, minimizando a faixa de temperatura do processo e muitas vezes resultando em soluções de alta viscosidade que não são desejáveis em processos de fusão em leito de pó.

Uma faixa de temperatura de fusão mais ampla também pode levar à sinterização excessiva das peças. A Figura 1 mostra um exemplo de utilização de pó de PLA amorfo para processos de sinterização a laser, que não produziu resultados ideais.

Uma característica importante dos polímeros semicristalinos utilizados em processos de fusão em leito de pó é a diferença entre seu alto ponto de fusão quando aquecidos e baixa temperatura de cristalização quando resfriados.

Esta janela de temperatura deve ser grande o suficiente para que a câmara de construção de fusão do leito de pó seja aquecida logo abaixo do ponto de fusão do polímero, e a temperatura de construção seja baixa o suficiente para evitar a aglomeração da camada de pó.

Esta temperatura deve estar dentro da faixa de temperatura acima da umidade de cristalização e abaixo do ponto de fusão.

Quando o laser varre e derrete o pó, ele esfria até a temperatura da câmara de construção, mas mantém sua estrutura fundida porque não atingiu a temperatura de cristalização. Portanto, a parte derretida permanece derretida.

Normalmente, após a colocação de múltiplas camadas de pó no topo, elas cristalizam lentamente, o que apresenta vantagens significativas na redução da tensão residual e na minimização da deformação da peça. No entanto, este fenômeno é geralmente impossível para os metais e requer uma grande quantidade de estruturas de suporte para evitar a deformação das peças durante a construção.

Hopkinson propôs um novo método de fabricação de metal no qual as matérias-primas da liga são divididas em dois componentes de alto ponto de fusão. Quando o laser (ou feixe de elétrons) varre e derrete o material, um metal com ponto de fusão mais baixo (como o eutético) é formado e mantido em estado fundido. Este método imita o método do polímero e elimina a necessidade de suportes.

Para processos baseados em extrusão, os polímeros pastosos de alta viscosidade são melhor controlados para extrusão e colocação de material.

Os materiais poliméricos comuns adequados para este processo são materiais amorfos (como PLA, ABS e poliamida). As tentativas de usar materiais semicristalinos durante a extrusão de materiais geralmente resultam em estruturas de qualidade inferior, semelhantes à criação de peças multicamadas com chocolate ou PEEK.

Os polímeros usados para processos de fotopolimerização de cuba e jateamento de material são geralmente polímeros termoendurecíveis que contêm fotoiniciadores que podem atingir reticulação sob certas condições de comprimento de onda de luz. Os primeiros materiais comerciais eram todos baseados em ésteres de ácido acrílico, mas as resinas epóxi foram introduzidas porque esses materiais apresentavam maior retração e efeitos nocivos do oxigênio.

Materiais metálicos usados para fabricação aditiva

A regra geral para materiais metálicos utilizados na fabricação aditiva é que, se um metal for adequado para soldagem ou fundição, é provável que seja adequado para a fabricação aditiva.

Exceto para processos de laminação de chapas finas (como fabricação aditiva ultrassônica, que utiliza um gerador ultrassônico para formar uma solda de estado sólido entre folhas metálicas antes do processamento) e processos de jato de adesivo metálico (nos quais um adesivo é pulverizado sobre um leito de pó metálico ), o processo de fabricação aditiva de metal depende principalmente da fusão.

Materiais de liga de fabricação aditiva de metal comum.

As ligas comumente usadas para fabricação aditiva também são adequadas para soldagem/fundição, incluindo Ti-6Al-4V, AlSi10Mg, aço inoxidável 316L e CoNiCr. Quando metais com soldabilidade/fundibilidade limitada são usados na fabricação aditiva, as peças resultantes normalmente apresentam defeitos elevados.

O caso do uso de material de liga de alumínio 6061 para fabricação aditiva na Norma Nacional GB/T 5237.5-2019 ilustra este ponto: o material utilizado é Al6061 pré-ligado, que é uma liga AlMgSi com uma ampla faixa de temperatura de solidificação e um maior coeficiente de resistência térmica expansão, ambas as quais podem causar fraturas verticais (direção z) nos limites dos grãos durante a solidificação.

A mistura de partículas de Mg2Si em matérias-primas de pó de alumínio puro pode evitar rachaduras em peças produzidas pela fabricação aditiva. Neste caso, as características de solidificação/fusão das matérias-primas são dominadas pelo alumínio puro porque o Mg2Si não derrete durante a varredura a laser.

Como mostrado na Figura 2b, nenhuma trinca foi observada quando foi utilizado material de alumínio puro soldável.

Além disso, qual liga metálica pode ser adequada para o processo de fabricação aditiva depende das condições e do equipamento utilizado.

Por exemplo, foi relatado que as máquinas de fabricação aditiva da Renishaw podem lidar com materiais Al6061 com sucesso, enquanto as máquinas EOS DMLS não conseguem processar este material sem trincas.

As propriedades mecânicas da cerâmica dependem do comportamento inerente do material e do tamanho e distribuição dos defeitos. As estatísticas Weibull são normalmente usadas para descrever a resistência da cerâmica.

O termo mais comum é Módulo Weibull, que descreve a faixa de tensão onde a falha frágil pode ocorrer.

Um Módulo Weibull mais baixo indica uma ampla faixa de tensões de falha, tornando difícil prever a tensão de falha de um componente específico: um Módulo Weibull mais alto é mais ideal, pois implica uma faixa menor de tensões de falha e, portanto, uma previsão mais fácil da tensão de falha para componentes específicos.

Em muitos casos, os componentes cerâmicos produzidos por manufatura aditiva apresentam módulos Weibull inferiores em comparação com as peças cerâmicas tradicionais prensadas e sinterizadas. Contudo, à medida que defeitos maiores são eliminados, o Módulo Weibull também aumenta.

Propriedades Mecânicas de Materiais Fabricados Aditivamente

As peças produzidas pela manufatura aditiva são normalmente tão duras e resistentes quanto, se não melhores, do que aquelas produzidas pelos métodos de usinagem tradicionais. Isto está frequentemente relacionado com a microestrutura fina gerada pela fabricação aditiva.

O módulo de elasticidade das peças fabricadas aditivamente é geralmente igual ou ligeiramente inferior aos valores manuais. Isto é em grande parte atribuído à porosidade residual, que reduz o módulo.

Tabela de tipos de processos para uso de lasers

| Tipo de Processo | Uso de Lasers | Materiais Disponíveis |

|---|---|---|

| Fusão em leito de pó | Sim | Metais, polímeros, cerâmicas |

| Deposição de energia dirigida | Sim | Metal |

| Fotopolimerização em recipientes | Sim | Polímero, cermet |

| Laminação fina | ** | Metais, polímeros, cerâmicas |

| Pulverização de adesivo | ** | Metais, polímeros, cerâmicas |

| Pulverização de material | Não | Polímero |

| Extrusão de material | Não | Polímero |

A ductilidade (limite de resistência à fadiga e resistência à fratura) de peças fabricadas aditivamente é geralmente menor, o que parece estar relacionado à extensão da estrutura do defeito. A remoção de defeitos de peças fabricadas aditivamente (por exemplo, por meio de prensagem isostática a quente de metais) geralmente pode restaurar essas propriedades mecânicas aos valores manuais.

Uma exceção é a ductilidade dos polímeros fundidos em leito de pó. No processo de fabricação aditiva, os polímeros de cadeia longa não se misturam nos limites das partículas da matéria-prima, enquanto na moldagem por injeção, os polímeros de cadeia longa se misturam completamente devido ao cisalhamento.

Por exemplo, as poliamidas fabricadas aditivamente (nylons) têm uma tensão de ruptura de cerca de 50%, enquanto as poliamidas moldadas por injeção têm uma tensão de ruptura de 200-400%.