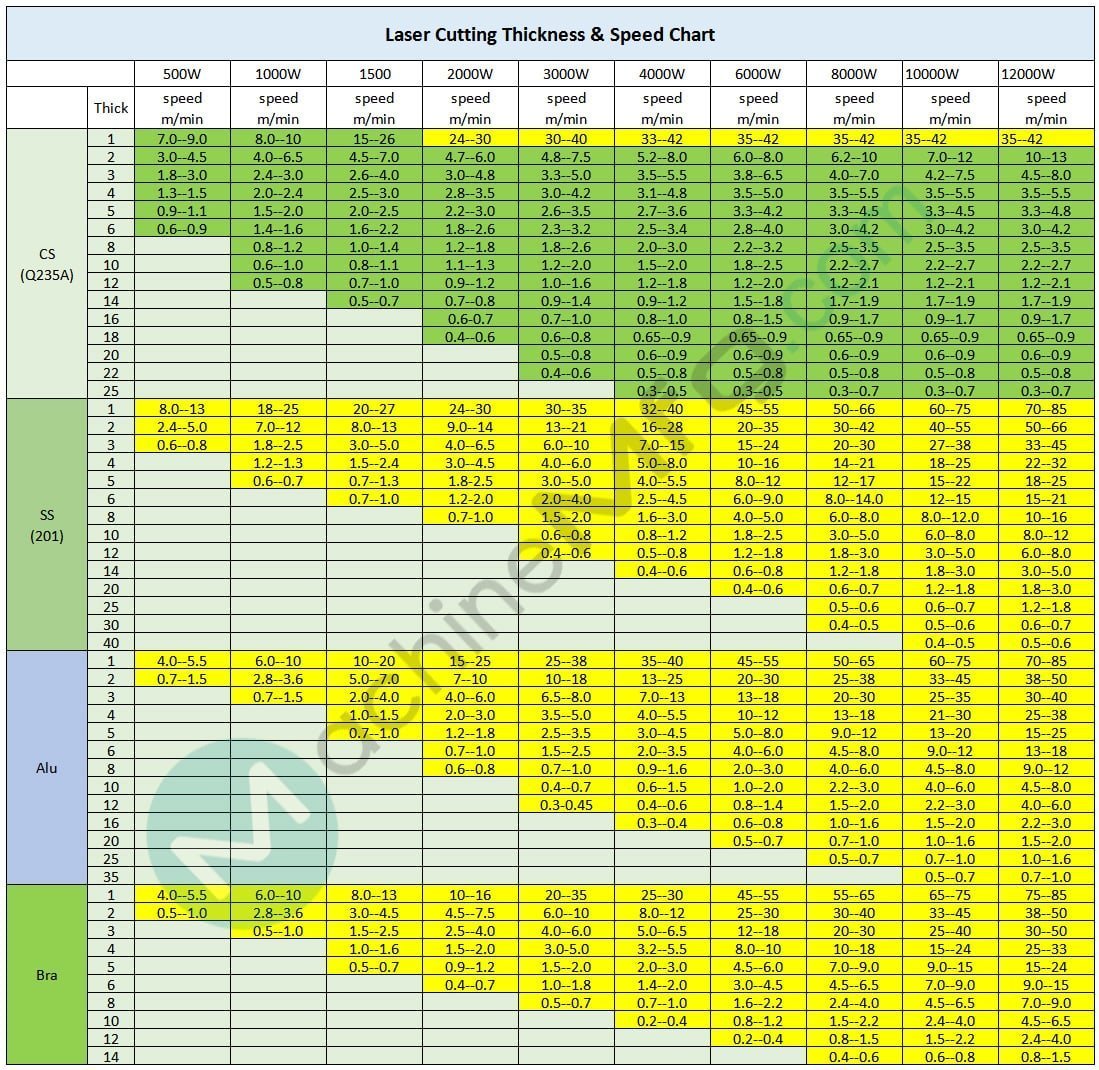

I. Gráfico de espessura e velocidade de corte a laser

1. Tabela de velocidade e espessura de corte a laser de 500 W – 12 kW

Unidade: m/min

| Metais | 500 W | 1000 W | 1500 | 2.000 W | 3000 W | 4000 W | 6000 W | 8.000 W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Grossura | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | |

| Aço suave (Q235A) |

1 | 7,0–9,0 | 8,0–10 | 15–26 | 24–30 | 30–40 | 33–42 | 35–42 | 35–42 | 35–42 | 35–42 |

| 2 | 3,0–4,5 | 4,0–6,5 | 4,5–7,0 | 4,7–6,0 | 4,8–7,5 | 5,2–8,0 | 6,0–8,0 | 6,2–10 | 7,0–12 | 10–13 | |

| 3 | 1,8–3,0 | 2,4–3,0 | 2,6–4,0 | 3,0–4,8 | 3,3–5,0 | 3,5–5,5 | 3,8–6,5 | 4,0–7,0 | 4,2–7,5 | 4,5–8,0 | |

| 4 | 1,3–1,5 | 2,0–2,4 | 2,5–3,0 | 2,8–3,5 | 3,0–4,2 | 3,1–4,8 | 3,5–5,0 | 3,5–5,5 | 3,5–5,5 | 3,5–5,5 | |

| 5 | 0,9–1,1 | 1,5–2,0 | 2,0–2,5 | 2,2–3,0 | 2,6–3,5 | 2,7–3,6 | 3.3–4.2 | 3,3–4,5 | 3,3–4,5 | 3,3–4,8 | |

| 6 | 0,6–0,9 | 1,4–1,6 | 1,6–2,2 | 1,8–2,6 | 2,3–3,2 | 2,5–3,4 | 2,8–4,0 | 3,0–4,2 | 3,0–4,2 | 3,0–4,2 | |

| 8 | 0,8–1,2 | 1,0–1,4 | 1,2–1,8 | 1,8–2,6 | 2,0–3,0 | 2,2–3,2 | 2,5–3,5 | 2,5–3,5 | 2,5–3,5 | ||

| 10 | 0,6–1,0 | 0,8–1,1 | 1,1–1,3 | 1,2–2,0 | 1,5–2,0 | 1,8–2,5 | 2,2–2,7 | 2,2–2,7 | 2,2–2,7 | ||

| 12 | 0,5–0,8 | 0,7–1,0 | 0,9–1,2 | 1,0–1,6 | 1,2–1,8 | 1,2–2,0 | 1.2–2.1 | 1.2–2.1 | 1.2–2.1 | ||

| 14 | 0,5–0,7 | 0,7–0,8 | 0,9–1,4 | 0,9–1,2 | 1,5–1,8 | 1,7–1,9 | 1,7–1,9 | 1,7–1,9 | |||

| 16 | 0,6-0,7 | 0,7–1,0 | 0,8–1,0 | 0,8–1,5 | 0,9–1,7 | 0,9–1,7 | 0,9–1,7 | ||||

| 18 | 0,4–0,6 | 0,6–0,8 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | 0,65–0,9 | ||||

| 20 | 0,5–0,8 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | 0,6–0,9 | |||||

| 22 | 0,4–0,6 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | 0,5–0,8 | |||||

| 25 | 0,3–0,5 | 0,3–0,5 | 0,3–0,7 | 0,3–0,7 | 0,3–0,7 | ||||||

| Aço inoxidável (201) |

1 | 8,0–13 | 18–25 | 20–27 | 24–30 | 30–35 | 32–40 | 45–55 | 50–66 | 60–75 | 70–85 |

| 2 | 2,4–5,0 | 7,0–12 | 8,0–13 | 9,0–14 | 13–21 | 16–28 | 20–35 | 30–42 | 40–55 | 50–66 | |

| 3 | 0,6–0,8 | 1,8–2,5 | 3,0–5,0 | 4,0–6,5 | 6,0–10 | 7,0–15 | 15–24 | 20–30 | 27–38 | 33–45 | |

| 4 | 1,2–1,3 | 1,5–2,4 | 3,0–4,5 | 4,0–6,0 | 5,0–8,0 | 10–16 | 14–21 | 18–25 | 22–32 | ||

| 5 | 0,6–0,7 | 0,7–1,3 | 1,8-2,5 | 3,0–5,0 | 4,0–5,5 | 8,0–12 | 12–17 | 15–22 | 18–25 | ||

| 6 | 0,7–1,0 | 1,2-2,0 | 2,0–4,0 | 2,5–4,5 | 6,0–9,0 | 8,0–14,0 | 12–15 | 15–21 | |||

| 8 | 0,7-1,0 | 1,5–2,0 | 1,6–3,0 | 4,0–5,0 | 6,0–8,0 | 8,0–12,0 | 10–16 | ||||

| 10 | 0,6–0,8 | 0,8–1,2 | 1,8–2,5 | 3,0–5,0 | 6,0–8,0 | 8,0–12 | |||||

| 12 | 0,4–0,6 | 0,5–0,8 | 1,2–1,8 | 1,8–3,0 | 3,0–5,0 | 6,0–8,0 | |||||

| 14 | 0,4–0,6 | 0,6–0,8 | 1,2–1,8 | 1,8–3,0 | 3,0–5,0 | ||||||

| 20 | 0,4–0,6 | 0,6–0,7 | 1,2–1,8 | 1,8–3,0 | |||||||

| 25 | 0,5–0,6 | 0,6–0,7 | 1,2–1,8 | ||||||||

| 30 | 0,4–0,5 | 0,5–0,6 | 0,6–0,7 | ||||||||

| 40 | 0,4–0,5 | 0,5–0,6 | |||||||||

| Alumínio | 1 | 4,0–5,5 | 6,0–10 | 10–20 | 15–25 | 25–38 | 35–40 | 45–55 | 50–65 | 60–75 | 70–85 |

| 2 | 0,7–1,5 | 2,8–3,6 | 5,0–7,0 | 7–10 | 10–18 | 13–25 | 20–30 | 25–38 | 33–45 | 38–50 | |

| 3 | 0,7–1,5 | 2,0–4,0 | 4,0–6,0 | 6,5–8,0 | 7,0–13 | 13–18 | 20–30 | 25–35 | 30–40 | ||

| 4 | 1,0–1,5 | 2,0–3,0 | 3,5–5,0 | 4,0–5,5 | 10–12 | 13–18 | 21–30 | 25–38 | |||

| 5 | 0,7–1,0 | 1,2–1,8 | 2,5–3,5 | 3,0–4,5 | 5,0–8,0 | 9,0–12 | 13–20 | 15–25 | |||

| 6 | 0,7–1,0 | 1,5–2,5 | 2,0–3,5 | 4,0–6,0 | 4,5–8,0 | 9,0–12 | 13–18 | ||||

| 8 | 0,6–0,8 | 0,7–1,0 | 0,9–1,6 | 2,0–3,0 | 4,0–6,0 | 4,5–8,0 | 9,0–12 | ||||

| 10 | 0,4–0,7 | 0,6–1,5 | 1,0–2,0 | 2,2–3,0 | 4,0–6,0 | 4,5–8,0 | |||||

| 12 | 0,3-0,45 | 0,4–0,6 | 0,8–1,4 | 1,5–2,0 | 2,2–3,0 | 4,0–6,0 | |||||

| 16 | 0,3–0,4 | 0,6–0,8 | 1,0–1,6 | 1,5–2,0 | 2,2–3,0 | ||||||

| 20 | 0,5–0,7 | 0,7–1,0 | 1,0–1,6 | 1,5–2,0 | |||||||

| 25 | 0,5–0,7 | 0,7–1,0 | 1,0–1,6 | ||||||||

| 35 | 0,5–0,7 | 0,7–1,0 | |||||||||

| Latão | 1 | 4,0–5,5 | 6,0–10 | 8,0–13 | 10–16 | 20–35 | 25–30 | 45–55 | 55–65 | 65–75 | 75–85 |

| 2 | 0,5–1,0 | 2,8–3,6 | 3,0–4,5 | 4,5–7,5 | 6,0–10 | 8,0–12 | 25–30 | 30–40 | 33–45 | 38–50 | |

| 3 | 0,5–1,0 | 1,5–2,5 | 2,5–4,0 | 4,0–6,0 | 5,0–6,5 | 12–18 | 20–30 | 25–40 | 30–50 | ||

| 4 | 1,0–1,6 | 1,5–2,0 | 3,0-5,0 | 3,2–5,5 | 8,0–10 | 10–18 | 15–24 | 25–33 | |||

| 5 | 0,5–0,7 | 0,9–1,2 | 1,5–2,0 | 2,0–3,0 | 4,5–6,0 | 7,0–9,0 | 9,0–15 | 15–24 | |||

| 6 | 0,4–0,7 | 1,0–1,8 | 1,4–2,0 | 3,0–4,5 | 4,5–6,5 | 7,0–9,0 | 9,0–15 | ||||

| 8 | 0,5–0,7 | 0,7–1,0 | 1,6–2,2 | 2,4–4,0 | 4,5–6,5 | 7,0–9,0 | |||||

| 10 | 0,2–0,4 | 0,8–1,2 | 1,5–2,2 | 2,4–4,0 | 4,5–6,5 | ||||||

| 12 | 0,2–0,4 | 0,8–1,5 | 1,5–2,2 | 2,4–4,0 | |||||||

| 14 | 0,4–0,6 | 0,6–0,8 | 0,8–1,5 | ||||||||

Observação:

Os seguintes dados na tabela de espessura e velocidade de corte a laser são apenas para referência!

Vários fatores podem afetar a velocidade de corte na tecnologia laser, como fibra óptica, qualidade do material, gases, lentes ópticas, padrões de corte e outras condições específicas do local que requerem ajustes.

O diagrama mostra que a seção amarela representa o corte com nitrogênio puro, enquanto a seção azul representa o corte com oxigênio puro.

É importante observar que o corte a laser pode não ser eficiente quando se trabalha com materiais limitados, o que pode resultar em resultados abaixo do ideal e dificultar o processamento contínuo.

Ao cortar materiais altamente anticorrosivos, como cobre e alumínio, é fundamental prestar atenção especial ao ajuste do processo.

Não é recomendado processar continuamente por longos períodos de tempo para evitar danos potenciais.

Fig. Gráfico de espessura e velocidade de corte a laser

Fig. Gráfico de espessura e velocidade de corte a laser

2. Tabela de espessura e velocidade de corte a laser de 750 W

| Poder | 750 W | |||

|---|---|---|---|---|

| Material | Grossura (milímetros) |

Velocidade (m/min) |

Pressão (MPA) |

Gás |

| Aço inoxidável | 0,5 | >21 | 1 | N2 |

| 1 | 12~18 | >1,1 | ||

| 2 | 3,6~4,2 | >1,5 | ||

| 3 | 1,2~1,8 | >1,8 | ||

| 4 | 0,78~1,2 | >2,0 | ||

| Aço carbono | 1 | 12~18 | 1 | Ó2 |

| 2 | 4,2~5,4 | 0,6~0,8 | ||

| 3 | 3~3,9 | 0,25~0,4 | ||

| 4 | 1,8~2,4 | 0,15~0,2 | ||

| 5 | 1,2~1,8 | 0,15~0,2 | ||

| 6 | 0,9~1,2 | 0,10~0,15 | ||

| 8 | 0,72~1,84 | 0,10~0,15 | ||

3. Tabela de velocidade e espessura de corte a laser de 20 kW

Unidade: m/min

| Metal | Aço suave | Aço inoxidável | Alumínio | Latão | ||||

| Grossura (milímetros) |

Ó2 | Ó2 | Misturar | Ar | N2 | Ar | N2 | N2 |

| (Foco Positivo) | (Foco Negativo) | (Gás Misto/N2 Gerador) | ||||||

| 1 | 7,0-10,0 | / | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 | 30,0-80,0 |

| 2 | 5,0-7,0 | / | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 | 30,0-50,0 |

| 3 | 4,5-6,0 | / | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-40,0 | 25,0-45,0 |

| 4 | 3,5-3,9 | / | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 25,0-35,0 | 20,0-35,0 |

| 5 | 3,2-3,5 | / | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 20,0-28,0 | 14,0-24,0 |

| 6 | 2,9-3,2 | / | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 18,0-28,0 | 12,0-20,0 |

| 8 | 2,5-2,7 | 3,2-3,8 | 13,0-16,0 | 13,0-16,0 | 13,0-16,0 | 13,0-18,0 | 13,0-18,0 | 8,0-13,0 |

| 10 | 1,9-2,2 | 3,2-3,6 | 8,0-10,0 | 8,0-10,0 | 8,0-10,0 | 8,0-11,0 | 9,0-12,0 | 6,0-9,0 |

| 12 | 1,8-2,1 | 3,1-3,5 | 7,0-8,0 | 7,0-8,0 | 7,0-8,0 | 7,0-8,5 | 5,0-7,5 | 4,0-6,0 |

| 14 | 1,6-1,8 | 3,0-3,4 | 5,5-6,5 | 5,5-6,5 | 5,5-6,5 | 5,5-7,0 | 4,5-5,5 | 3,5-4,5 |

| 16 | 1,5-1,7 | 3,0-3,3 | 4,0-5,0 | 4,0-5,0 | 4,0-5,0 | 4,0-5,3 | 2,5-4,5 | 3,0-4,0 |

| 18 | 1,5-1,6 | 3,0-3,3 | 3,0-3,8 | / | 3,0-3,8 | 3,0-4,0 | 2,0-3,5 | 2,5-3,5 |

| 20 | 1,3-1,5 | 2,6-3,2 | 2,6-3,2 | / | 2,6-3,3 | 2,6-3,6 | 1,5-2,0 | 1,5-2,5 |

| 22 | / | / | / | / | 1,6-2,6 | 1,6-2,8 | 1,2-1,8 | / |

| 25 | 0,8-1,3 | 2,2-2,8 | / | / | 1,2-2,0 | 1.2-2.2 | 1,0-1,5 | 0,5-0,8 |

| 30 | 0,7-1,2 | 2,0-2,7 | / | / | 0,8-1,0 | 0,8-1,2 | 0,7-1,2 | 0,3-0,5 |

| 35 | / | / | / | / | 0,4-0,7 | 0,4-0,8 | 0,5-0,9 | / |

| 40 | 0,8-1,1 | 1,0-1,3 | / | / | 0,3-0,6 | 0,3-0,7 | 0,3-0,5 | / |

| 50 | 0,3-0,6 | / | / | / | 0,2-0,4 | 0,2-0,4 | 0,2-0,3 | / |

| 60 | 0,2-0,5 | / | / | / | 0,2-0,3 | / | 0,1-0,2 | / |

4. Tabela de velocidade e espessura de corte a laser de 30 kW

| Grossura (milímetros) |

Metal | Velocidade de corte (m/min) |

Gás Auxiliar |

| 1 | Aço suave | 10,0-15,0/30,0-80,0 | Ó2/N2 |

| 2 | 6,0-8,0/30,0-50,0 | ||

| 3 | 5,0-6,0/30,0-40,0 | ||

| 4 | 3,5-3,9/25,0-35,0 | ||

| 5 | 3,2-3,5/22,0-30,0 | ||

| 6 | 2,9-3,2/18,0-22,0 | ||

| 8 | 2,5-3,7/14,0-18,0 | ||

| 10 | 2-3,6/12,0-14,0 | ||

| 12 | 1,8-3,3/10,0-12,0 | ||

| 16 | 1,4-3,2/6,0-8,0 | ||

| 20 | 1,3-2,8/4,0-5,5 | ||

| 25 | 1,1-2,2/2,5-3,5 | ||

| 30 | 1,0-1,7 | Ó2 | |

| 40 | 0,7-0,9 | ||

| 50 | 0,3-0,4 | ||

| 60 | 0,15-0,2 | ||

| 1 | Aço inoxidável | 30,0-80,0 | N2 |

| 2 | 30,0-50,0 | ||

| 3 | 25,0-45,0 | ||

| 4 | 25,0-35,0 | ||

| 5 | 20,0-28,0 | ||

| 6 | 24,0-32,0 | ||

| 8 | 20,0-27,0 | ||

| 10 | 16,0-22,0 | ||

| 12 | 11,0-13,0 | ||

| 16 | 7,5-9,5 | ||

| 20 | 4,5-5,5 | ||

| 25 | 2,5-3,0 | ||

| 30 | 1,5-2,1 | ||

| 35 | 1,0-1,1 | ||

| 40 | 0,6-0,8 | ||

| 50 | 0,2-0,3 | ||

| 60 | 0,1-0,2 | ||

| 70 | 0,1-0,16 | ||

| 1 | Alumínio | 30,0-80,0 | N2 |

| 2 | 30,0-60,0 | ||

| 3 | 25,0-50,0 | ||

| 4 | 25,0-40,0 | ||

| 5 | 23,0-35,0 | ||

| 6 | 22,0-30,0 | ||

| 8 | 18,0-25,0 | ||

| 10 | 10,0-14,0 | ||

| 12 | 5,8-8,5 | ||

| 16 | 3,5-8,0 | ||

| 18 | 2,5-6,5 | ||

| 20 | 2,0-4,0 | ||

| 22 | 1,5-3,0 | ||

| 25 | 1,0-2,0 | ||

| 30 | 0,8-1,5 | ||

| 35 | 0,6-1,2 | ||

| 40 | 0,5-1,0 | ||

| 50 | 0,4-0,6 | ||

| 60 | 0,3-0,4 | ||

| 1 | Latão | 30,0-80,0 | N2 |

| 2 | 30,0-50,0 | ||

| 3 | 25,0-45,0 | ||

| 4 | 24,0-35,0 | ||

| 5 | 17,0-24,0 | ||

| 6 | 12,0-20,0 | ||

| 8 | 9,0-15,0 | ||

| 10 | 6,0-10,0 | ||

| 12 | 3,7-6,5 | ||

| 16 | 2,4-3,3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0,7-1,6 | ||

| 30 | 0,55-0,9 |

II. Parâmetros para corte a laser de aço inoxidável

| Espessura do material de aço inoxidável | milímetros | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diâmetro do feixe incidente | milímetros | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Cortando gás auxiliar | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Pressão de gás auxiliar | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Diâmetro do bico de corte | milímetros | 1,5 | 2 | 2 | 2 | 2 | 2 | 2,5 |

| Posição do bico de corte em relação ao material | milímetros | 1 | 1 | 0,8 | 0,8 | 0,8 | 8 | 0,8 |

| Corte da largura da costura | milímetros | 0,1 | 0,1 | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Distância focal da lente | polegada | 5 | 5 | 5 | 5 | 5 | 5 | 7,5 |

| Posição do ponto focal | -0,5 | -1 | -2 | 3 | -3,5 | -4,5 | -6 | |

| Perfuração | ||||||||

| Modo Laser | SP | SP | SP | SP | SP | SP | SP | |

| Frequência Laser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Potência Laser | C | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Ciclo de trabalho | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Tempo de atraso | Segundo | 2 | 2 | 0,5 | 1 | 1 | 1 | 2 |

| Posição Focal | milímetros | -0,5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Pressão Auxiliar de O2 | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Pequeno buraco | ||||||||

| Modo Laser | SP | SP | SP | CW | CW | CW | CW | |

| Frequência Laser | Hz | 200 | 750 | 750 | ||||

| Potência Laser | C | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Ciclo de trabalho | % | 25 | 50 | 55 | ||||

| Taxa de alimentação | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Buraco Grande | ||||||||

| Modo Laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência Laser | C | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Taxa de alimentação | mm/min | 3.000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Corte | ||||||||

| Modo Laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência Laser | C | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Taxa de alimentação | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Modo Laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência Laser | C | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Taxa de alimentação | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Modo Laser | CW | CW | CW | |||||

| Potência Laser | C | 1800 | 2200 | 2200 | ||||

| Taxa de alimentação | mm/min | 5600 | 3750 | 500 | ||||

| Modo Laser | CW | |||||||

| Potência Laser | C | 2200 | ||||||

| Taxa de alimentação | mm/min | 6.000 | ||||||

- Onda Contínua CW

- SP-Super Pulso

- Pulso controlado por GP

Precauções:

Para corte assistido por oxigênio, a espessura adicional e outros parâmetros do material estão relacionados aos parâmetros do PRC.

Na velocidade de corte mais alta, a qualidade do corte da borda e a pressão do gás de corte dependem da composição da liga do material e da pureza do gás de corte.

Após a conclusão do corte do oxigênio, o oxigênio deve ser purificado; caso contrário, a mistura de oxigênio e nitrogênio fará com que a lâmina fique azul ou marrom.

Ao cortar material com espessura ≥4mm, os parâmetros para corte de furos pequenos devem ser usados ao cortar furos de φ1,5mm, com pressão de oxigênio em 4Bar (60Psi), ou a velocidade inicial de corte é 20~30% da velocidade normal de corte.

Cortar furos pequenos refere-se a furos com diâmetro ≤5mm e espessura ≤3mm, ou espessura >3mm e diâmetro do furo não maior que a espessura da placa.

Cortar furos grandes refere-se a furos com diâmetro> 5 mm e espessura ≤3 mm, ou espessura> 3 mm e diâmetro do furo maior que a espessura da placa.

Métodos para aumentar a velocidade de corte a laser

Os métodos para aumentar a velocidade de corte a laser incluem principalmente os seguintes aspectos:

Ajustando a potência do laser: A magnitude da potência do laser afeta diretamente a velocidade de corte, a largura da costura, a espessura do corte e a qualidade do corte. A potência adequada do laser pode aumentar a eficiência do corte, mas é importante observar que a potência necessária depende das características do material e do mecanismo de corte. Por exemplo, ao cortar aço carbono, a velocidade de corte pode ser aumentada alterando o tipo de gás de corte.

Otimizando os parâmetros de corte: As configurações racionais de velocidade de corte, potência e corte a gás têm um impacto significativo na qualidade e eficiência do corte. Ao simular planos de corte, o caminho de corte ideal pode ser determinado para evitar repetição excessiva de cortes e caminhos de deslocamento, aumentando assim a velocidade de corte.

Melhorando a estrutura da cabeça de corte: Escolher o gás de corte certo e melhorar a estrutura da cabeça de corte também é um dos métodos eficazes para aumentar a velocidade de corte.

Ajuste dos parâmetros de corte de acordo com as características do material: Diferentes materiais metálicos (como folha de alumínio, aço inoxidável, aço carbono, folha de cobre e materiais de liga, etc.) e espessura do material afetarão a velocidade do corte a laser. Portanto, é necessário ajustar os parâmetros de corte de acordo com as características específicas do material.

Melhorando o desempenho do equipamento: Aumentar a potência do gerador de laser para atingir o valor ideal pode melhorar direta e efetivamente a velocidade de corte e o efeito de corte.

Ajustando o modo de feixe e a distância de foco: Ao ajustar o modo do feixe e garantir uma mudança na velocidade de corte do laser dentro de uma determinada faixa, preste atenção ao ajustar a potência do laser, a velocidade de corte e a distância do foco para obter o melhor efeito de corte.

Usando uma cabeça de corte a laser com foco automático: O uso de uma cabeça de corte a laser com foco automático pode melhorar a velocidade de foco da máquina, evitando perda de tempo causada pelo foco manual, aumentando indiretamente a velocidade de corte.

Quais parâmetros de corte (como velocidade de corte e potência) são mais críticos para melhorar a eficiência de corte sob diferentes potências de laser?

Sob diferentes potências de laser, os principais parâmetros para melhorar a eficiência de corte incluem velocidade de corte, potência do laser, tamanho do foco e profundidade do foco. Em primeiro lugar, a potência do laser é um dos fatores importantes que afetam a velocidade e a eficiência do corte. Com o aumento da potência do laser, uma velocidade de corte mais rápida pode ser alcançada, especialmente ao processar placas de média e baixa espessura, o aumento da potência do laser pode melhorar significativamente a eficiência de corte.

Além disso, a posição correta do foco é crucial para obter uma qualidade de corte estável e eficiente. Além dos parâmetros acima, a escolha e o fluxo dos gases auxiliares também têm um impacto significativo na eficiência do corte.

O oxigênio pode participar da combustão do metal e é adequado para cortar a maioria dos metais, enquanto gases inertes e ar são adequados para cortar alguns metais. Isso sugere que ao escolher os parâmetros de uma máquina de corte a laser, não apenas a potência do laser e as configurações de foco devem ser consideradas, mas também a escolha e o fluxo dos gases auxiliares devem ser ajustados de acordo com as características e requisitos do material a ser cortado.

Os principais parâmetros para melhorar a eficiência do corte a laser incluem potência do laser, velocidade de corte, tamanho do foco, profundidade do foco e a escolha e fluxo de gases auxiliares. Esses parâmetros precisam ser otimizados e ajustados de acordo com a tarefa específica de corte e as características do material.

Como otimizar o padrão do feixe e a distância do foco para obter melhores resultados de corte?

No processo de corte a laser, é crucial otimizar o padrão do feixe e a distância do foco para obter o melhor efeito de corte. Inicialmente, a posição de foco apropriada deve ser escolhida com base nos diferentes materiais e requisitos de corte. A posição do foco pode influenciar a finura da seção transversal do material cortado, a condição da escória no fundo e se o material pode ser cortado.

Por exemplo, em máquinas de corte a laser de fibra, a menor fenda e a maior eficiência podem ser alcançadas quando o foco está na posição ideal. Além disso, quando o foco do feixe de laser é minimizado, o disparo pontual é usado para estabelecer os efeitos iniciais e a posição do foco é determinada com base no tamanho do efeito do ponto de luz. Esta posição é o foco de processamento ideal.

Além de ajustar a posição do foco, o padrão do feixe pode ser otimizado usando elementos ópticos multifocais difrativos. Esses componentes ópticos difrativos exclusivos podem separar o feixe no eixo de foco, demonstrando melhores efeitos de corte chanfrado. Além disso, um modelador de feixe também é uma ferramenta importante que pode melhorar os efeitos de corte, fazendo com que a luz incidente difrate através de um algoritmo de otimização.

Nas operações práticas, é crucial definir corretamente a distância de foco para o efeito de corte. As soluções incluem o ajuste da distância ideal de foco de corte, o uso de pesos para achatar o material e o uso de uma régua de foco para verificar se a altura de cada área da mesa de trabalho é consistente. Além disso, otimizar a distância entre os pontos de processamento é um aspecto da melhoria da qualidade do corte. Por exemplo, quando a distância do ponto de processamento é de 1 μm, uma melhor qualidade da rugosidade da seção transversal de processamento pode ser obtida.

Ajustando com precisão a posição do foco, otimizando o padrão do feixe usando componentes ópticos difrativos e modeladores de feixe, e prestando atenção às configurações de distância do foco e distância do ponto de processamento, o padrão do feixe e a distância do foco durante o corte a laser podem ser efetivamente otimizados para alcançar o melhor efeito de corte.