De forma a garantir a produção normal dos cotovelos 16Mn e L245NB utilizados no projecto do gasoduto Oeste-Leste, estabilizar a qualidade dos produtos e cumprir os requisitos das especificações técnicas de acordo com os requisitos das “Condições Técnicas para DN350 e Abaixo”. Acessórios para tubos em Engenharia de Oleodutos de Transmissão de Petróleo e Gás” (Q/SY FYX 106-2009) e (Q/SY FYX 105-2009), a “Especificação de Processo de Fabricação para Modelagem de cotovelo“(documento MPS) tem redação específica.

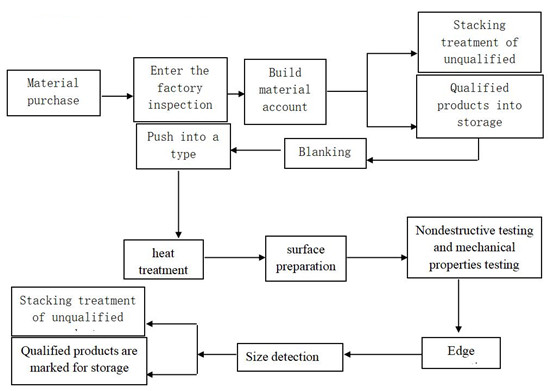

1. Fluxo do processo de formação da articulação do cotovelo

2. Aceitação de matérias-primas

1). As matérias-primas devem atender aos requisitos das condições técnicas DN350 e inferiores para construção de oleodutos e gasodutos.

2). A superfície das matérias-primas deve estar livre de óleo, corrosão excessiva por ferrugem e defeitos óbvios, poluição por metais de baixo ponto de fusão, etc.

3). Verifique o certificado de qualidade, número do forno, número do lote, especificação, fabricante e padrão de implementação da matéria-prima.

4). Matéria-prima com roda de escova de aço ou fresadora de canto para remoção mecânica de ferrugem.

5). Depois de entrar na fábrica, o Cano de aço devem ser reinspecionados por ultrassom e qualificados de acordo com a norma JB/T4730-2005, Classe I.

6). Uma peça é usada para testes físicos e químicos chapa de aço Na chegada à fábrica, as amostras são coletadas de acordo com o número do lote e especificações do forno e testadas para análise de elementos químicos, propriedades mecânicas e dureza após tratamento de ajuste de qualidade. Os resultados dos testes devem atender aos requisitos das condições técnicas para conexões de tubos DN350 e abaixo para construção de oleodutos e gasodutos.

tabela 1

|

Qualidade dos materiais |

tecnologia |

Temperatura de entrada do forno ℃ |

Velocidade de aquecimento |

Temperatura de retenção ℃ |

Tempo de isolamento térmico (min) |

Método de resfriamento |

Conteúdo de reconhecimento |

|

16 milhões L245NB |

normalização |

≤300 |

≤200℃/h |

900-930 |

20-30 |

Frio vazio |

– |

|

Nota: A deformação também pode ser realizada em vez do tratamento térmico. A temperatura final de formação é superior a 800 °C. |

|||||||

Tabela 2 Requisitos para análise de composição química (W máx.T%)

Material: 16 Mn

|

elemento |

Análise de produto |

Observações |

|

Carbono (C) |

≤0,20 |

|

|

Manganês (Mn) |

1,20-1,60 |

|

|

Fósforo (P) |

≤0,025 |

|

|

Enxofre (S) |

≤0,010 |

|

|

Silício (Si) |

≤0,50 |

Material: L245NB

|

elemento |

Análise de produto |

Observações |

|

Carbono (C) |

≤0,16 |

|

|

Manganês (Mn) |

≤1,1 |

|

|

Fósforo (P) |

≤0,025 |

|

|

Enxofre (S) |

≤0,010 |

|

|

Silício (Si) |

≤0,40 |

7). Após novo teste, deve ser numerado e registrado de acordo com os regulamentos de fábrica

8º). Consulte a Tabela 3 e a Tabela 4 para o teste de propriedades mecânicas

Tabela 3: Requisitos para testar propriedades mecânicas

| Projeto | frequência | Questões | ||||||

| Puxar | Todo jogo | Qualidade dos materiais | grossura | Limite de estiramento σS MPa | resistência à tração σb MPa | Taxa de retorno |

Alongamento δ |

|

| 16 milhões | 9-16 | ≥345 | ≥510 | ≥22 | ||||

| L245NB | 5-16 | ≥245 | ≥415 | ≤0,90 | ≥21 | |||

| Soco Charpy | Todo jogo | J (L245NB, -5°C; 16 Mn, -20°C) | ||||||

| Valor mínimo para tentativa única | A média das três tentativas | |||||||

| ≥30 | ≥40 | |||||||

| Flexão guiada | Todo jogo | Após o teste de flexão, não deve haver fissuras óbvias ou o comprimento da fissura não deve ser superior a 3㎜. A trinca originada na borda da amostra não deve ser maior que 6,35㎜ em qualquer direção. | ||||||

| dureza | Mesmo lote de coletores de tratamento térmico, mesmas especificações para testar uma peça | O ponto de detecção de cada peça não pode ser inferior a 5 pontos (isométrico). A dureza superficial da parede externa do material de base e da área afetada pelo calor não deve ser superior a 160 HB (16 mn) e 240 HV 10 (L245). | ||||||

9). Reconhecimento de aparência

- ① O ângulo não deve apresentar rachaduras, queimaduras, superaquecimento ou outros fenômenos, e a superfície não deve apresentar pontos duros.

- ② A superfície interna e externa do cotovelo deve ser lisa e não apresentar resistência destrutiva e defeitos de aparência, como cicatrizes, arranhões, pele dupla, etc. Depois que os defeitos forem identificados, ele precisa ser reparado. O desbaste no ponto de retificação não deve ser inferior a 93,5% da espessura original da parede. O ponto de moagem deve ser liso e testado com corante ou pó magnético para confirmar os defeitos.

- ③ Se o cotovelo do tubo estiver com defeito, o reparo por soldagem não será possível.

10). Detecção de tamanho

① Diâmetro de calibração: Use um paquímetro para medir o diâmetro interno e o diâmetro externo do cotovelo (usando o método da circunferência) pelo menos 3 pontos em cada extremidade.

Tabela 4 Direção de amostragem e posição de teste do cotovelo

| Tipo de teste | Direção e localização da amostragem | |||

| Cabeça angular | Aceite o padrão | |||

| O lado externo do arco | Linha central | O lado interno do arco | ||

| Teste de tensão | 1 (horizontal) | 1 (horizontal) | 1 (horizontal) | GB/T228 |

| Teste de impacto Charpy | Um grupo, 3 peças | Um grupo, 3 pecas. | Um grupo, 3 pecas. | GB/T229 |

| (no todo) | ||||

| Teste de flexão direcional | 1 (flexão facial) | – | 1 (flexão facial) | Q/SI 106-2009 |

| 1 (flexão para trás) | 1 (flexão para trás) | |||

| Teste de dureza Vickel | Lado externo do arco, lado interno do arco, linha central, (parede externa, equiométrica) | Q/SI 106-2009 | ||

② A altura do centro de teste: Coloque o cotovelo naturalmente, desenhe uma linha ao longo das duas extremidades do tubo e use uma régua para medir a distância entre a inclinação interna da extremidade do tubo e a intersecção da ponta do tubo. O valor da metade do diâmetro da extremidade do tubo é a altura central da curva.

③ Medição da espessura da parede: Depois de tratar a superfície do cotovelo, meça a espessura do cotovelo interno, do cotovelo externo, da superfície neutra e da extremidade do tubo do cotovelo com o medidor de espessura ultrassônico e meça pelo menos 3-5 pontos em cada posição.

④ Medir a circularidade: Use um paquímetro para medir a circularidade da extremidade do tubo angular. Meça 4 pontos cada. A circularidade deve ser de 1% do calibre.

⑤ Dureza: Após o tratamento da superfície, meça a dureza da superfície em pelo menos 5 pontos. Cada ponto não pode ultrapassar 160 HB (16M) e 240 HV 10 (L245NB).

⑥ Medição da correia: Meça a ranhura final e a borda romba do tubo do joelho com uma régua de ângulo universal e uma régua. O valor deve atender aos requisitos do desenho.

⑦ Medindo o desvio plano: Coloque o ângulo verticalmente na peça angular de modo que uma extremidade da peça angular fique próxima da peça angular e o corpo da peça angular fique do outro lado da peça angular. Meça a distância entre o contra-ângulo e o corpo do contra-ângulo com uma régua ou medidor de limite. O valor deverá corresponder à Tabela 5.

⑧ Medindo a inclinação: Coloque o ângulo na curva de forma que as duas extremidades do ângulo se encontrem e meça a distância entre o ângulo e a face final do ângulo com uma régua ou medidor de limite. O valor deve corresponder à Tabela 5.

⑨ Tolerância de dimensão geométrica (mm)

A unidade é mm.

| A régua nominal DN | Diâmetro externo Da na ranhura | Diâmetro da face interna a, b | 90° e 45° cotovelo e dimensões do tee do centro ao fim | Redutor de tubo | O chefe do Tampa | A forma do desvio | |

| A 、b 、C 、M | F、H | E | Cotovelo, peça em T, diâmetro do tubo Q | Cotovelo de 90° e 45° e peça em T P | |||

| 16-65 | 1.6 | ±0,8 | ±2 | ±2 | ±3 | 1 | 2 |

| -0,8 | |||||||

| 80-90 | ±1,6 | ±1,6 | ±2 | ±2 | ±3 | 2 | 4 |

| 100 | ±1,6 | ±1,6 | ±2 | ±2 | ±3 | 3 | 5 |

| 125–200 | 2.4 | ±1,6 | ±2 | ±2 | ±6 | 3 | 6 |

| -1,6 | |||||||

| 250–350 | 4 | ±3,2 | ±2 | ±2 | ±6 | 4 | 10 |

| -3.2 | |||||||

- a. O diâmetro interno da extremidade deve ser determinado medindo a circunferência e depois calculando com tolerância a diferença entre o diâmetro nominal (diâmetro externo) e o dobro da espessura nominal da parede.

- b. A tolerância de circularidade é a diferença entre o diâmetro máximo e mínimo medido em qualquer seção radial.

- c. A espessura mínima da parede é igual à espessura nominal da parede menos 0,25 mm, mas não inclui a redução local descontínua permitida nas “Condições técnicas para ligações de tubos DN350 e inferiores na construção de oleodutos e gasodutos”.

- d. Caso o arco precise ser cortado em pedaços para entrega no local, isso poderá ser negociado entre o fabricante e o proprietário. A tolerância de circularidade da extremidade cortada pode ser de 1%, medida pelo diâmetro externo.

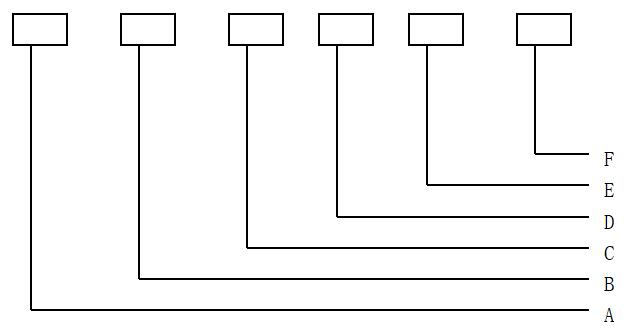

11). identificação

Após a conclusão da inspeção da folha, os produtos não conformes são empilhados e processados. Os produtos qualificados serão marcados e salvos no seguinte formato e inseridos no livro do produto de acordo com o número especificado no arquivo do programa. Ao mesmo tempo, as marcações são pulverizadas nas superfícies internas e externas de uma extremidade da curva usando o método de pincel estêncil a uma distância de 100 mm da extremidade do tubo.

- A) Tamanho (㎜)

- B) Espessura nominal da parede: (㎜)

- C) Símbolo de classe de aço

- D) Código de identificação do lote fundido de aço

- E) Nome ou marca registrada do fabricante

- F) Número do cotovelo

12). Para folhas de produtos acabados qualificados, um certificado de qualidade do produto e um certificado de qualidade do produto serão emitidos no formato unificado exigido pelo departamento de projeto do “Projeto de Oleoduto Pingdingshan-Tai'an da Xinjiang Petroleum Engineering-East Gas Construction Co., LTD. “

13). Empilhamento e transporte das curvas dos tubos

- ① A cantoneira acabada deve ser empilhada a uma distância de madeira quadrada de 150 mm x 150 mm, com distância mínima de 200 mm ao piso.

- ② O cotovelo não deve entrar em contato com nenhuma parte do carrinho durante o transporte, devendo ser separado do carrinho por uma cobertura de palha com espessura superior a 40mm.

- ③ Proteção da extremidade do tubo com tampa do tubo.

1). Seleção de materiais e corte, selecionando tubos de aço adequados para curvas e identificando claramente o forno, número do lote, especificação do tubo, nome do projeto e número de matérias-primas.

2). Dê forma ao seu cotovelo

- ① O cabo necessário é carregado na máquina empurradora com um guindaste, a peça bruta é posteriormente limpa, a parede interna é revestida com grafite e então instalada na haste (dependendo do comprimento da peça bruta, vários podem ser instalados de uma vez) , o cabo é conectado à placa do plugue é travada e o molde interno é pré-aquecido a cerca de 800 °C para empurrar (a temperatura de aquecimento e a velocidade de acionamento devem ser coordenadas de maneira ideal).

- ② curvatura do soquete, Corrija o raio de curvatura do arco formado utilizando uma matriz apropriada na prensa hidráulica..

- ③ De acordo com as especificações do cotovelo, fixe a extremidade na máquina de rampa com o pneu apropriado, em seguida fixe a pistola de corte, corte o excesso de blank e deixe uma margem de usinagem para a entrada.

- ④ Inteiro, com pneu especial para fixação do cotovelo, com cabeça de apoio na extremidade da conexão da prensa.

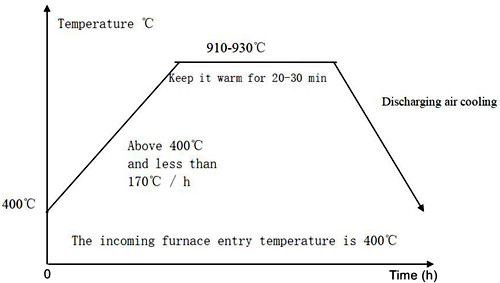

3). Tratamento térmico: De acordo com o processo de tratamento térmico, coloque a cantoneira no forno para tratamento de ignição normal. (Para o processo de tratamento térmico, consulte o Apêndice A.) Se a temperatura final de moldagem for superior a 800°C, o tratamento térmico pode ser omitido.

4). Tratamento de superfície: Após o tratamento térmico, a camada de óxido na superfície das conexões dos tubos precisa ser removida com uma lixadeira para revelar seu brilho metálico.

Apêndice A

Processo de tratamento térmico

1. Normalizar

- a. Forno: Temperatura do forno 400 °C.

- b. Taxa de aquecimento: A taxa de aquecimento é regulada para 170 °C/h.

- c. Isolamento: Quando aquecido a 900-930°C, o tempo de isolamento é controlado para 20-30 minutos.

- d. Modo de resfriamento: resfriamento a ar.

Regime de tratamento térmico:

Política de gestão de SMS, objetivos de gestão e compromissos

1). Política de gestão de SMS da nossa empresa:

Segurança em primeiro lugar, prevenção em primeiro lugar, orientada para as pessoas, proteção ambiental e criação de excelência

2). Objetivos de gestão de SMS:

- Objetivo de segurança: Prevenir e controlar todos os acidentes de trabalho e reduzir a zero a taxa de acidentes de trabalho.

- Objetivo de saúde: Prevenir a ocorrência e propagação de doenças infecciosas, garantir a saúde física dos colaboradores e garantir o bom funcionamento da produção.

- Objetivo de proteção: As águas residuais e os resíduos devem ser descartados e tratados de acordo com os regulamentos, para que o ambiente e as águas circundantes não sejam contaminados ou danificados.

3). Compromisso: Tratar bem o meio ambiente, tratar bem os colaboradores, realizar bem as fiscalizações, avaliar bem, fiscalizar bem, satisfazer proprietários e colaboradores.