Os sensores são um tipo básico de equipamento eletrônico de informação na indústria de manufatura e são componentes especiais de novos dispositivos eletrônicos que estão sendo desenvolvidos.

A indústria de sensores é reconhecida tanto nacional como internacionalmente como uma indústria de alta tecnologia com grandes perspectivas de desenvolvimento, devido ao seu elevado conteúdo técnico, bons benefícios económicos, forte capacidade de penetração e amplas perspectivas de mercado.

Impulsionada pela crescente indústria da informação electrónica, a indústria de sensores formou uma certa base industrial e fez progressos significativos na inovação tecnológica, investigação e desenvolvimento independentes, transformação de realizações e competitividade, fazendo contribuições importantes para a promoção do desenvolvimento económico nacional.

Com o advento da era da informação, os sensores tornaram-se o principal meio e método para as pessoas obterem informações nos campos natural e produtivo.

Na produção industrial moderna, especialmente em processos de produção automatizados, diversos sensores são utilizados para monitorar e controlar diversos parâmetros do processo produtivo, garantindo que o equipamento opere em estado normal ou ideal e produza produtos de alta qualidade. Na pesquisa fundamental, os sensores têm um status excepcional.

Hoje em dia, os sensores já penetraram em áreas extremamente amplas, como produção industrial, desenvolvimento espacial, detecção de oceanos, proteção ambiental, investigação de recursos, diagnóstico médico, bioengenharia e até proteção de relíquias culturais.

Pode-se constatar que o importante papel da tecnologia de sensores no desenvolvimento da economia e na promoção do progresso social é muito óbvio. Os números estatísticos mostram que a receita anual do mercado global de sensores inteligentes aumentará a uma taxa de 10% ao ano.

Atualmente, o número de dispositivos sensores instalados com processadores em todo o mundo é de 65 milhões, e esse número chegará a 2,8 trilhões até 2019.

Pontos-chave da seleção do sensor

O conhecimento de sensores também é uma disciplina elétrica relativamente grande que requer muita experiência para ser dominada com proficiência. Explicaremos mais sobre isso futuramente, mas hoje falaremos principalmente sobre a seleção.

1. Determine o tipo de acordo com o objeto medido e as condições de saída

Para realizar uma tarefa de medição específica, é necessário primeiro considerar que tipo de princípio de sensor utilizar. Isso requer uma análise cuidadosa de vários fatores para fazer uma determinação.

Por exemplo, tomando um medidor de vazão como exemplo, há um medidor de vazão eletromagnético, um medidor de vazão de vórtice e um medidor de vazão ultrassônico, que dependem do alvo específico ao selecionar um medidor de vazão.

Além disso, também é necessário consultar que tipo de modo de saída precisa ser usado, como um sinal de corrente de 2 ou 4 fios, um sinal de tensão de 0-20mA, 4-20mA, 0-10V , ou alguma comunicação de protocolo.

2. Seleção Baseada na Sensibilidade

Geralmente, dentro da faixa linear do sensor, é desejável ter uma sensibilidade mais elevada do sensor. Isto ocorre porque somente quando a sensibilidade é alta o suficiente, o valor do sinal de saída correspondente à alteração medida é relativamente grande.

Além disso, esta sensibilidade é vantajosa para o processamento de sinais. Porém, é importante observar que quando a sensibilidade do sensor é alta, sinais de interferência externa não relacionados ao objeto medido podem ser amplificados pelo sistema de amplificação e afetar a precisão da medição.

Portanto, o próprio sensor deve ter uma relação sinal-ruído mais alta e os sinais de interferência introduzidos de fora devem ser reduzidos tanto quanto possível.

A sensibilidade do sensor é direcional. Quando o objeto medido é um único vetor e requer alta direcionalidade, outro sensor com menor sensibilidade em outras direções deve ser selecionado. Se o objeto medido for um vetor multidimensional, a sensibilidade cruzada do sensor deverá ser a menor possível.

3. Determine as características da resposta de frequência

As características de resposta de frequência dos sensores determinam a faixa de frequência do objeto medido, que deve ser mantida sem distorções dentro da faixa de frequência permitida.

Na prática, há sempre um certo atraso na resposta do sensor, sendo preferível que o tempo de atraso seja o mais curto possível. Quanto maior for a resposta de frequência do sensor, maior será a faixa de frequência do sinal que pode ser medida.

Na medição dinâmica, as características de resposta devem basear-se nas características do sinal (estado estacionário, transitório, aleatório, etc.) para evitar erros significativos.

4. De acordo com a estabilidade do sensor

Depois de usar o sensor por um determinado período, a capacidade do sensor de manter seu desempenho é chamada de estabilidade. Os fatores que afetam a estabilidade a longo prazo do sensor não estão apenas relacionados à estrutura do sensor, mas também principalmente ao ambiente de uso do sensor.

Portanto, para garantir que o sensor tenha boa estabilidade, o sensor deve ter uma forte adaptabilidade ambiental.

Antes de selecionar um sensor, o ambiente de uso deve ser investigado e os sensores apropriados devem ser selecionados com base no ambiente de uso específico ou nas medidas apropriadas tomadas para reduzir o impacto do ambiente.

5. O alcance e a precisão dos sensores são o par mais difícil de coordenar

A precisão é um importante indicador de desempenho dos sensores e é um elo importante relacionado à precisão da medição de todo o sistema de medição. No entanto, a precisão do sensor é limitada pelo seu alcance.

Geralmente, quanto maior o alcance, menor a precisão, mas é muito provável que os sensores de alta precisão tenham alcance insuficiente. Isso faz com que sensores de grande alcance e alta precisão sejam muito caros.

Portanto, ajustes precisam ser feitos ao selecionar sensores de acordo com estas considerações.

Ao selecionar um sensor de amostragem, é necessário garantir que o dispositivo atenda às condições básicas de operação da aplicação (pode consultar a ficha técnica fornecida pelo fabricante).

As 6 condições operacionais mais importantes incluem:

- Faixa de temperatura;

- Especificação;

- Nível de proteção;

- Alcance de voltagem;

- Saída discreta ou analógica;

- Mudanças de parâmetros, ou seja, “se parâmetros alteráveis são benéficos”.

Ao considerar o uso de sensores com IO-Link, há também 6 outras coisas a considerar:

- Velocidade de resposta;

- Alcance de detecção;

- Precisão de repetição;

- Conexão elétrica;

- Tipo de instalação;

- Exibição visual: se há necessidade de exibição visível no sensor para a aplicação.

Na produção industrial moderna, especialmente nos processos de produção automatizados, diversos sensores são utilizados para monitorar e controlar diversos parâmetros do processo produtivo, para que os equipamentos funcionem em estado normal ou ideal e os produtos alcancem a melhor qualidade.

Portanto, pode-se dizer que sem muitos sensores excelentes, a produção moderna perderá seus fundamentos. A seguir, forneceremos uma introdução detalhada de vários dos tipos mais comuns de sensores na fabricação, juntamente com algumas técnicas de aplicação e insights.

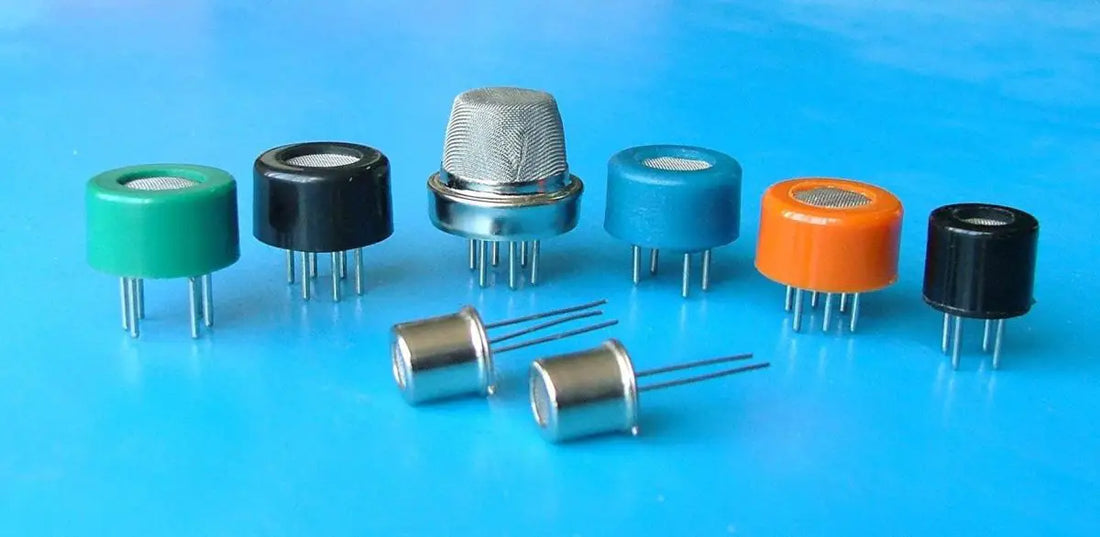

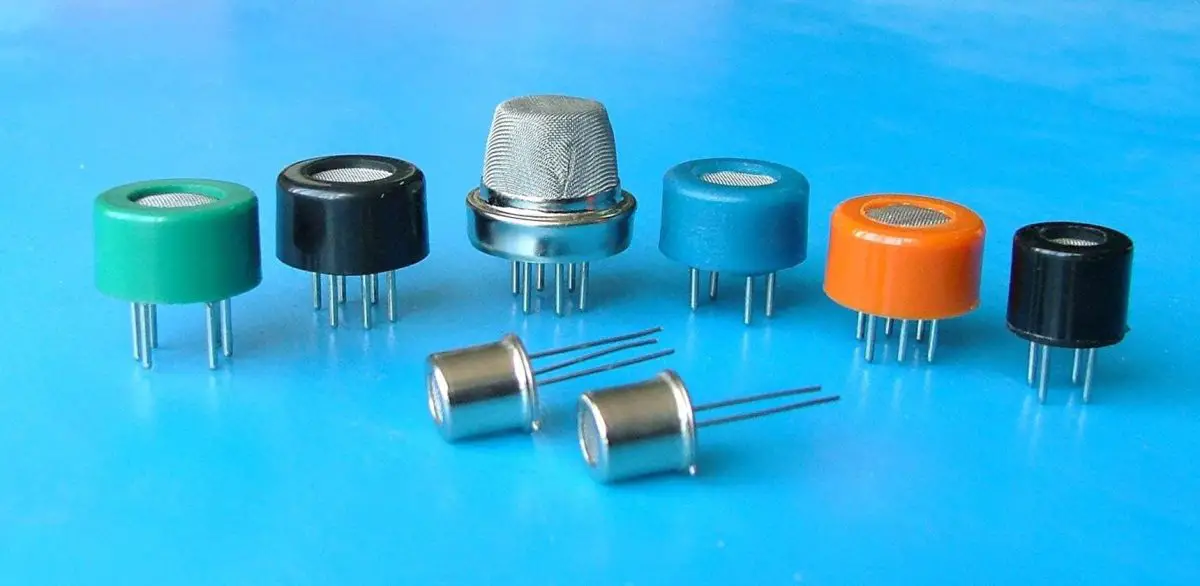

Os tipos mais comuns de sensores

1. Sensores de proximidade

Sensores de proximidade detectam a presença de objetos nas proximidades sem contato físico. Eles são dispositivos de saída discretos.

Normalmente, os sensores de proximidade magnética detectam se um atuador atingiu uma posição específica detectando um ímã localizado no atuador.

Geralmente não é uma boa ideia comprar um atuador de uma empresa e um sensor de proximidade magnética de outra. Embora o fabricante do sensor possa afirmar que o sensor é compatível com os atuadores X, Y e Z, a realidade é que alterações nos ímãs ou na posição de montagem podem causar problemas de detecção.

Por exemplo, o sensor pode energizar ou não energizar quando o ímã não está na posição correta. Se o fabricante do atuador oferecer sensores de proximidade compatíveis com o atuador, estes deverão ser os sensores preferidos.

Os sensores de proximidade baseados em transistores não possuem partes móveis e têm uma longa vida útil. Os sensores de proximidade com mola usam contatos mecânicos, têm uma vida útil mais curta, mas são mais baratos que os tipos de transistor. Sensores acionados por mola são mais adequados para aplicações que exigem energia CA e aquelas que operam em ambientes de alta temperatura.

2. Sensores de posição

Os sensores de posição possuem saída analógica e exibem a posição do atuador com base no indicador de posição do ímã montado nele. Do ponto de vista do controle, os sensores de posição oferecem muita flexibilidade. Os engenheiros de controle podem estabelecer uma série de valores de pontos de ajuste correspondentes às alterações dos componentes.

Como esses sensores de posição são baseados em ímãs (como sensores de proximidade), é melhor adquirir sensores e atuadores do mesmo fabricante (se possível). Com a funcionalidade IO-Link, podem ser obtidos dados de sensores de posição, o que também pode simplificar o controle e permitir a parametrização.

3. Sensores Indutivos

Sensores de proximidade indutivos usam a Lei da Indução de Faraday para medir a presença ou posição de saída analógica de um objeto. O fator mais crítico ao selecionar um sensor indutivo é determinar o tipo de metal que o sensor detectará, determinando assim o alcance de detecção.

Comparado aos metais pretos, o alcance de detecção dos metais coloridos é reduzido em mais de 50%. O manual do produto do fabricante deve fornecer informações sobre a seleção da amostra necessária.

4. Sensores de pressão e vácuo

Certifique-se de que os sensores de pressão ou vácuo possam medir a faixa de pressão em medidas imperiais (libras por polegada quadrada) e métricas (barras). Especifique a forma e o tamanho mais apropriados para o espaço alocado.

Ao instalar o equipamento, considere se o sensor deve ser configurado com luzes indicadoras ou tela para facilitar o uso do operador. Se forem necessárias alterações rápidas nos valores definidos, sensores de pressão e vácuo com configuração IO-Link podem ser considerados.

5. Sensores de fluxo

Assim como os sensores de pressão e vácuo, os sensores de fluxo podem ser selecionados com base na faixa de fluxo, tamanho e valores definidos variáveis. As opções de exibição podem ser especificadas ao solicitar sensores.

Sensores de fluxo com vazões relativamente baixas podem ser selecionados para uma área específica do equipamento ou para todo o equipamento.

6. Sensores ópticos

Os tipos mais comuns de sensores ópticos são espalhamento fotoelétrico, reflexão e feixe direto. Sensores a laser e dispositivos sensores de fibra óptica também se enquadram na categoria de sensores ópticos.

Os sensores fotoelétricos são principalmente sensores de presença que detectam objetos refletindo ou interrompendo um feixe de luz. Devido ao seu baixo custo, versatilidade e alta confiabilidade, esses sensores estão entre os mais utilizados na indústria de manufatura.

Sensores fotoelétricos difusos não necessitam de refletores. São sensores econômicos usados para detectar a presença de objetos próximos.

Sensores fotoelétricos de feixe direto podem fornecer o maior alcance de detecção. Esses sensores possuem unidades de transmissão e recepção separadas instaladas em dois pontos. Os sensores de segurança para portas de garagem são sensores de feixe. A interrupção do feixe indica a presença de um alvo.

Sensores fotoelétricos tipo slot são uma variante interessante de feixe direto; eles combinam um transmissor e um receptor em uma unidade compacta. Sensores tipo slot são usados para detectar a presença e ausência de peças pequenas.

Os sensores fotoelétricos reflexivos possuem um sensor e um refletor e são usados para detecção de presença de médio alcance. Em termos de precisão e custo, esses sensores ficam entre sensores difusos e de feixe direto.

Dispositivos de detecção de fibra óptica são usados para detecção de presença e distância. Os parâmetros desses sensores multifuncionais podem ser ajustados para detectar várias cores, fundos e faixas de distância.

Sensores a laser podem ser usados para detecção de presença de longo alcance e são os mais precisos para aplicações de medição de curto alcance.

Sensores de visão podem ser usados para leitura de código de barras, contagem, verificação de formato e muito mais. Os sensores de visão são uma aplicação visual econômica e eficiente que pode ser usada em situações onde os sistemas de câmeras são caros e complexos.

Sensores de visão são usados para leitura de códigos de barras, rastreamento de componentes individuais e execução de etapas de processo personalizadas para o componente. Os sensores podem verificar a funcionalidade do número de peças presentes no componente. Os sensores de visão podem determinar se uma curva específica ou outro formato foi alcançado.

Como esses sensores lidam com luz, é crucial testar os sensores em condições o mais próximas possível do ambiente operacional, levando em consideração a luz ambiente e a refletividade de fundo.

Na maioria das aplicações, recomenda-se colocar sensores de visão dentro de uma caixa para isolá-los de fontes de luz externas. Buscar a ajuda do fabricante do sensor de visão durante o teste do sensor é uma boa ideia. Além disso, lembre-se de garantir a seleção do fieldbus apropriado.

Os conversores de sinal convertem o sinal de saída analógico de um sensor em um sinal binário no conversor ou convertem-no em dados de processo IO-Link.

7. Outros sensores

(1) Interruptor magnético:

É um nome especializado para sensores utilizados em cilindros, utilizados principalmente para detectar a posição dos pistões dos cilindros. Normalmente é fornecido pelo fornecedor do cilindro de acordo com a utilização do cliente. Como o nome sugere, a chave magnética detecta o objeto alvo por meio de indução eletromagnética, portanto sua precisão de detecção é relativamente baixa.

(2) Interruptor de proximidade:

O interruptor de proximidade também é projetado e fabricado com base no princípio da indução eletromagnética, portanto, ele só pode medir objetos alvo de metal e há uma ligeira diferença na distância de detecção para diferentes metais.

Atualmente, as distâncias de detecção comumente usadas para interruptores de proximidade são as seguintes: 1 mm, 2 mm, 4 mm, 8 mm, 12 mm, etc. Geralmente existem dois tipos de interruptores de proximidade: incorporados e não incorporados.

O chamado tipo incorporado refere-se ao fato de que a cabeça de detecção do interruptor de proximidade não detecta o alvo de metal em sua direção circunferencial, apenas detecta o alvo de metal na frente dele, e a cabeça de detecção do sensor pode ser instalada sem expor o suportes de montagem metálicos.

O chamado tipo não incorporado significa que a cabeça de detecção do interruptor de proximidade detectará tanto o alvo de metal na frente dele quanto o alvo de metal em sua direção circunferencial ao mesmo tempo, e a cabeça de detecção do sensor deve expor a montagem de metal suporte para uma certa distância, e não deve haver nenhum alvo de metal dentro de uma certa faixa na direção circunferencial para evitar julgamentos incorretos.

A precisão de detecção dos interruptores de proximidade é superior à dos interruptores magnéticos. Os interruptores de proximidade são geralmente usados em situações onde os requisitos de precisão de posição para avaliar a presença ou ausência de produtos e o posicionamento de acessórios são relativamente baixos.

(3) Interruptor fotoelétrico:

O método de detecção fotoelétrica tem as vantagens de alta precisão, resposta rápida e sem contato, e pode medir vários parâmetros. A estrutura do sensor é simples e flexível, por isso os sensores fotoelétricos são amplamente utilizados na detecção e controle.

Existem aproximadamente três tipos de interruptores fotoelétricos que costumamos mencionar: um é um sensor fotoelétrico reflexivo, outro é um sensor fotoelétrico de feixe direto e o outro é um sensor fotoelétrico que usa uma placa reflexiva para refletir a luz.

Os dois últimos são detectados pelo sombreamento devido ao objeto alvo, enquanto o primeiro é obtido refletindo a luz através do objeto alvo.

Portanto, os dois últimos geralmente possuem distâncias de detecção maiores e maior precisão. Devido à precisão de detecção relativamente alta dos sensores fotoelétricos, eles são geralmente usados na detecção da posição precisa de produtos ou peças de trabalho, bem como dispositivos de feedback para sistemas de passo e servo.

(4) Sensor de fibra óptica:

O sensor de fibra óptica também é um tipo de elemento de detecção que utiliza conversão de sinal fotoelétrico. Comparado com interruptores fotoelétricos, ele geralmente pode detectar objetos-alvo menores, ter uma distância de detecção mais longa e maior precisão.

Portanto, sensores de fibra óptica são geralmente usados em aplicações de detecção mais precisas e dispositivos de feedback de posicionamento para sistemas de passo e servo.

(5) Grade:

A grade também é um sensor que utiliza sinais fotoelétricos. A área de detecção da grade é grande, por isso também é chamada de sensor de área. A principal área de aplicação da rede são as funções de intertravamento e segurança entre equipamentos, principalmente para proteção de pessoas.

(6) Termopar:

Os termopares são usados principalmente para detectar a temperatura ambiente ao seu redor.

(7) Detector de laser:

A principal função do detector a laser é medir com precisão as dimensões externas do objeto alvo.

(8) Câmera industrial:

A câmera industrial também é comumente conhecida como CCD (Dispositivo Acoplado de Carga) em engenharia, usada principalmente para detectar a forma externa e a posição do objeto alvo. Com o aprimoramento da atual tecnologia CCD, câmeras industriais de alta resolução podem agora ser aplicadas em campos de medição precisos.

(9) Codificador:

De acordo com os princípios de funcionamento, os codificadores podem ser divididos em tipos incrementais e absolutos. Os codificadores incrementais convertem o deslocamento em sinais elétricos periódicos e, em seguida, convertem esse sinal elétrico em pulsos de contagem, onde o número de pulsos representa o tamanho do deslocamento.

O encoder absoluto corresponde a um código digital específico para cada posição, portanto sua indicação está relacionada apenas às posições inicial e final da medição, e não está relacionada ao processo de medição intermediário.

Os codificadores são geralmente usados em sistemas de controle de malha fechada ou semifechada com motores de passo ou servomotores.

(10) Microinterruptor:

O microinterruptor é um sensor do tipo contato, utilizado principalmente para conexão entre equipamentos ou detecção do estado de portas de segurança e proteção de equipamentos.