A indústria de fundição enfrenta constantemente desafios relacionados à durabilidade e eficiência dos seus processos. Um dos principais problemas enfrentados é o desgaste prematuro da resina utilizada nos moldes e machos, que pode levar a uma redução significativa na vida útil desses componentes. Esse fenômeno está intimamente ligado aos ciclos térmicos a que esses materiais são submetidos durante o processo de fundição.

Neste artigo, exploraremos as causas do desgaste prematuro da resina, as consequências desse problema e as estratégias que as empresas de fundição podem adotar para mitigar seus efeitos. Através de uma análise detalhada e de recomendações práticas, buscaremos fornecer aos profissionais da indústria as ferramentas necessárias para enfrentar esse desafio e melhorar a eficiência e a sustentabilidade de suas operações.

Entendendo o Desgaste Prematuro da Resina

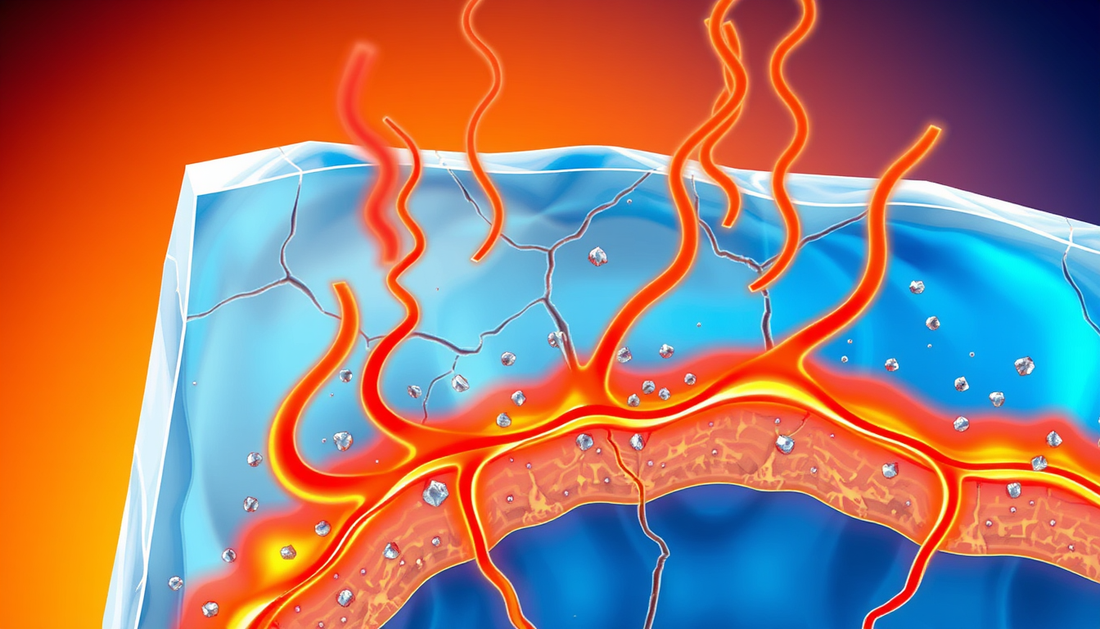

A resina utilizada na fabricação de moldes e machos desempenha um papel fundamental no processo de fundição. Ela é responsável por conferir resistência, estabilidade dimensional e precisão aos componentes moldados. No entanto, durante o ciclo de fundição, esses materiais poliméricos são submetidos a altas temperaturas, choques térmicos e tensões mecânicas, o que pode levar a um desgaste prematuro.

Causas do Desgaste Prematuro

O desgaste prematuro da resina pode ser atribuído a diversos fatores, entre eles:

-

Ciclos Térmicos Intensos: Durante o processo de fundição, os moldes e machos são expostos a rápidas variações de temperatura, passando de temperaturas ambiente para temperaturas extremamente elevadas (acima de 1.000°C) e, posteriormente, resfriando-se rapidamente. Essa alternância de ciclos térmicos pode causar danos irreversíveis à estrutura molecular da resina.

-

Tensões Mecânicas: Além das variações de temperatura, os moldes e machos também estão sujeitos a tensões mecânicas significativas, decorrentes da pressão exercida pelo metal líquido durante o enchimento do molde. Essa combinação de fatores térmicos e mecânicos acelera o processo de degradação da resina.

-

Incompatibilidade Química: Alguns metais fundidos, como o alumínio e suas ligas, podem interagir quimicamente com a resina, causando reações que levam à sua deterioração prematura. Essa incompatibilidade química também pode ser influenciada pelos aditivos e revestimentos utilizados na fabricação dos moldes e machos.

-

Condições Ambientais Adversas: Fatores como umidade, exposição a radiação UV e contaminantes presentes no ambiente de fundição também podem contribuir para o desgaste prematuro da resina, acelerando seu envelhecimento e degradação.

Consequências do Desgaste Prematuro

O desgaste prematuro da resina utilizada em moldes e machos pode acarretar uma série de problemas para a indústria de fundição, tais como:

-

Redução da Vida Útil: Com o desgaste acelerado, os moldes e machos precisam ser substituídos com maior frequência, aumentando os custos de manutenção e produção.

-

Perda de Precisão Dimensional: À medida que a resina se desgasta, a precisão dimensional dos componentes moldados é comprometida, resultando em peças fora de especificação e a necessidade de retrabalho.

-

Aumento de Defeitos na Peça Fundida: O desgaste da resina pode levar à formação de bolhas, trincas, porosidades e outros defeitos nas peças fundidas, reduzindo a qualidade do produto final.

-

Interrupções na Produção: A necessidade de substituir os moldes e machos com maior frequência pode gerar paradas não programadas na linha de produção, impactando a eficiência e a produtividade da fundição.

-

Custos Operacionais Elevados: Todos esses problemas decorrentes do desgaste prematuro da resina resultam em custos adicionais para a empresa, como gastos com manutenção, retrabalho e perdas de produção.

Estratégias para Mitigar o Desgaste Prematuro da Resina

Para enfrentar o desafio do desgaste prematuro da resina, as empresas de fundição podem adotar uma série de estratégias, que envolvem desde melhorias no processo até a seleção de materiais mais resistentes. Vamos explorar algumas dessas abordagens:

1. Otimização do Processo de Fundição

Uma das principais estratégias é a otimização do processo de fundição, visando minimizar os impactos dos ciclos térmicos e das tensões mecânicas sobre a resina. Algumas ações nesse sentido incluem:

- Controle Preciso da Temperatura: Implementar sistemas de monitoramento e controle de temperatura nos moldes e machos, buscando reduzir as variações bruscas durante o ciclo de fundição.

- Redução da Pressão de Enchimento: Ajustar os parâmetros de injeção do metal líquido, de modo a diminuir a pressão exercida sobre os moldes e machos, minimizando as tensões mecânicas.

- Melhoria no Sistema de Resfriamento: Desenvolver soluções de resfriamento mais eficientes, que permitam um controle mais preciso da taxa de resfriamento dos moldes e machos.

2. Seleção de Resinas Mais Resistentes

Outra abordagem importante é a seleção de resinas mais resistentes aos ciclos térmicos e às tensões mecânicas. Algumas opções incluem:

- Resinas Termorrígidas Avançadas: Investir em resinas termorrígidas com formulações aprimoradas, que apresentem maior estabilidade térmica e resistência mecânica.

- Resinas Híbridas: Explorar o uso de resinas híbridas, que combinam diferentes polímeros e aditivos para obter melhores propriedades de resistência ao desgaste.

- Resinas com Cargas Reforçadas: Adotar resinas com a adição de cargas minerais ou fibras, que conferem maior rigidez e resistência à estrutura polimérica.

3. Desenvolvimento de Revestimentos Protetores

A aplicação de revestimentos protetores nos moldes e machos também pode ser uma estratégia eficaz para mitigar o desgaste prematuro da resina. Alguns exemplos incluem:

- Revestimentos Cerâmicos: Utilizar revestimentos à base de cerâmica, que atuam como uma barreira térmica e química, protegendo a resina contra as altas temperaturas e interações químicas.

- Revestimentos Poliméricos: Desenvolver revestimentos poliméricos especialmente formulados para resistir aos ciclos térmicos e às tensões mecânicas, prolongando a vida útil da resina.

- Revestimentos Híbridos: Combinar diferentes tipos de revestimentos, como cerâmicos e poliméricos, para obter uma proteção mais abrangente.

4. Manutenção Preventiva e Monitoramento

Além das melhorias no processo e na seleção de materiais, a adoção de práticas de manutenção preventiva e monitoramento também desempenha um papel crucial na mitigação do desgaste prematuro da resina. Algumas ações nesse sentido incluem:

- Inspeção Regular: Estabelecer um programa de inspeção periódica dos moldes e machos, a fim de identificar precocemente sinais de desgaste e deterioração da resina.

- Manutenção Programada: Implementar um plano de manutenção preventiva, com a substituição proativa dos moldes e machos antes que o desgaste da resina comprometa a qualidade da peça fundida.

- Monitoramento de Desempenho: Desenvolver sistemas de monitoramento em tempo real, que permitam acompanhar o desempenho dos moldes e machos durante o processo de fundição, identificando tendências de desgaste.

Conclusão

O desgaste prematuro da resina utilizada em moldes e machos na indústria de fundição é um desafio complexo, que requer uma abordagem multifacetada para ser efetivamente enfrentado. Através da compreensão das causas desse fenômeno, da adoção de estratégias de otimização do processo, seleção de materiais mais resistentes, desenvolvimento de revestimentos protetores e implementação de práticas de manutenção preventiva, as empresas de fundição podem mitigar os impactos desse problema e melhorar a eficiência, a qualidade e a sustentabilidade de suas operações.

Ao investir nessas soluções, as empresas de fundição não apenas reduzirão os custos operacionais, mas também aumentarão a vida útil de seus moldes e machos, garantindo a produção de peças com maior precisão e qualidade. Essa abordagem integrada é fundamental para que a indústria de fundição possa enfrentar os desafios atuais e se posicionar de forma competitiva no mercado.