Após 90 horas de operação, uma cabeça de rebite quebrada foi descoberta na junção entre a estrutura 15a e o revestimento de entrada.

Observações e análises da superfície de fratura, incluindo observações macro e micro, metalografia, testes de dureza e cálculo de tensão de fadiga, revelaram que a falha do rebite foi causada por fratura por fadiga.

Um desvio no alinhamento do furo de montagem entre a estrutura e o revestimento conectado pelo rebite resultou em um desequilíbrio entre a flexão normal e a tensão de cisalhamento, agravado pela tensão adicional das vibrações do fluxo de ar. Isto levou a um aumento na tensão inicial no rebite, causando sua fratura.

Os resultados da análise da superfície de fratura também mostraram que o rebite sofreu um maior nível de tensão inicial de fadiga e um menor nível de tensão de expansão.

Introdução

A rebitagem oferece vários benefícios, incluindo processo e equipamento simples, resistência a vibrações e impactos, transmissão de força consistente e durabilidade e confiabilidade.

Como resultado, a rebitagem é um método de conexão comumente usado.

Para completar o processo de rebitagem, primeiro alinhe as peças conectadas e coloque-as na posição correta. Em seguida, alinhe os furos dos rebites e insira os rebites. Por fim, use uma ferramenta para formar as cabeças dos rebites e fixe as hastes no lugar.

A carga é transferida através da força de atrito na superfície de contato dos conectores, à medida que o rebite é unido pela ferramenta de conexão.

Os modos comuns de tensão e falha em rebites incluem:

- Corte do rebite;

- Cisalhamento da borda da placa de ligação;

- Esmagamento da superfície de contato do furo do rebite;

- Danos na placa de conexão ao longo do furo do rebite;

- Rasgo da borda da placa de conexão.

Os dois principais tipos de falhas no projeto de rebites são o cisalhamento da haste do rebite e a extrusão ou colapso do metal no ponto de compressão entre o rebite e as peças conectadas.

No processo produtivo, o controle inadequado do tratamento térmico é a principal causa de falha dos rebites, tanto no mercado interno quanto no internacional. Isso pode resultar em grãos grossos, queima excessiva ou presença de fases quebradiças nas matérias-primas.

Durante o processo de recalque, pode ocorrer alta resistência ao cisalhamento ou rachaduras na cabeça do rebite durante o processo de rebitagem. Forças externas anormais também podem levar ao cisalhamento do rebite.

A falha por fadiga em rebites é rara devido ao seu modo de conexão, estado de tensão e outras características. No entanto, a montagem anormal e outras condições de tensão durante aplicações práticas de engenharia podem resultar em falha por fadiga, causando a falha da conexão de fixação e aumentando o deslocamento de abertura. Isto também pode levar a tensões anormais em rebites próximos e resultar em falha por fadiga da conexão.

A realização de uma análise de falha por fadiga de rebites é crucial. Isto pode ser feito através de observação visual, exame macro e micro da superfície de fratura, metalografia, testes de dureza e outros métodos.

Ao combinar os resultados da análise e estimativa da superfície de fratura, este estudo reverte as características de crescimento de trincas e a tensão abrangente equivalente inicial de componentes rebitados de engenharia, fornecendo suporte de dados para as características de tensão e tamanho dos componentes. Essas informações são úteis para determinar a causa raiz da falha e resolver problemas práticos de engenharia.

1. Processo e resultados de teste

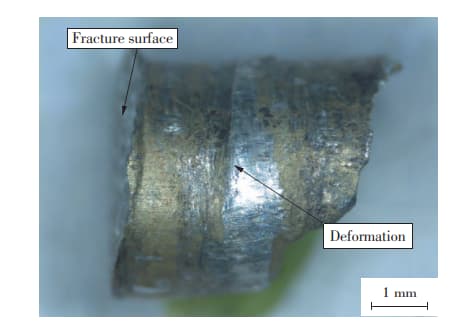

Descobriu-se que a primeira cabeça do rebite na conexão entre a estrutura 15a e o revestimento de entrada caiu após 90 horas de serviço, o que equivale a 130 decolagens e aterrissagens (conforme mostrado na Fig. 1).

O material do rebite é uma liga de alumínio LY10, um duralumínio de média resistência com resistência à tração de 390 MPa e alta resistência ao cisalhamento de 235 MPa. Este material possui plasticidade suficiente para rebitagem sob diversas condições, como recozimento, têmpera, envelhecimento e condições de calor. É comumente utilizado para a fabricação de rebites de média resistência e peças estruturais.

1.1 Observação de aparência

O rebite quebrou na transição do arco da cabeça.

Pelo dano lateral, pode-se observar que a junção das duas placas de ligação na seção reta do rebite estava severamente deformada, indicando um desvio na coaxialidade dos furos de montagem entre a moldura e a pele (conforme mostrado na Figura 2 ).

1.2 Macro e micro observação da superfície de fratura

Coloque o rebite fraturado sob um microscópio eletrônico de varredura para exame microscópico.

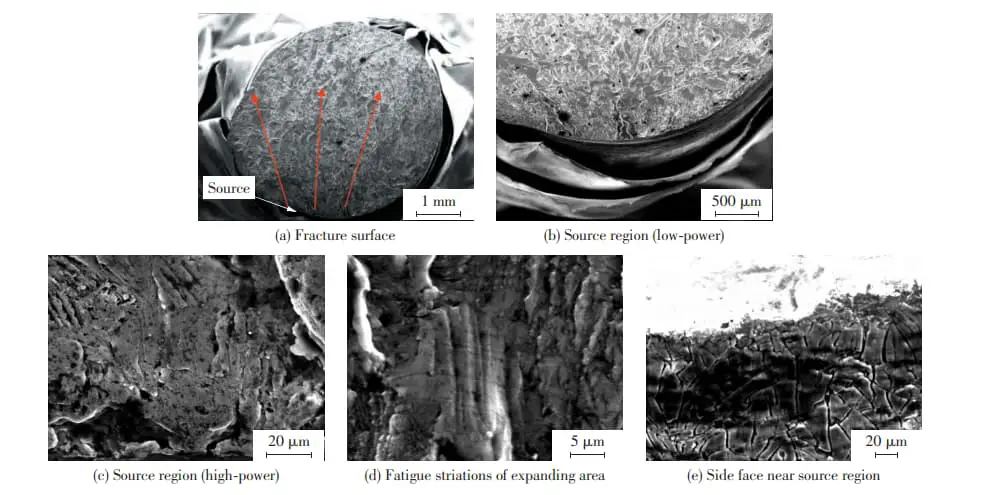

A fonte da fratura do rebite está localizada na sua superfície externa (como visto na Figura 3a).

A área da fonte apresenta degraus e bordas estendidas, formando uma grande fonte linear que cobre aproximadamente um sexto da circunferência.

Não foram identificados defeitos metalúrgicos ou vestígios de processamento na área de origem (conforme mostrado nas Figuras 3b e 3c).

Durante a fase de crescimento da fissura, numerosos pequenos arcos e faixas de fadiga podem ser observados (como visto na Figura 3d), com a fissura crescendo principalmente através da fadiga, representando mais de 95% da área total da seção transversal.

Uma análise do espectro de energia da área de origem da fratura do rebite e da área expandida revelou a ausência de quaisquer elementos estranhos.

O lado da área fonte da fratura também foi examinado e descobriu-se que a película protetora anodizada da superfície estava intacta (como mostrado na Figura 3e).

1.3 Inspeção de materiais

A inspeção metalográfica e de dureza do rebite não revelou anormalidades em sua metalografia e um valor de dureza relativamente uniforme.

2. Análise e discussão

2.1 Análise da propriedade de fratura do rebite

A fratura do rebite ocorre no ponto de transição entre a cabeça do rebite e o arco, e existem numerosos pequenos arcos de fadiga e faixas de fadiga visíveis na superfície da fratura.

Isto indica que a falha do rebite se deve à fadiga.

A fratura ocorre no local de rebitagem inicial da estrutura de conexão, que é a conexão entre a estrutura 15a e o revestimento de entrada de ar.

Se o processo de rebitagem for anormal, o primeiro rebite fica mais suscetível à falha, o que se alinha com o princípio geral de falha do fixador na rebitagem.

2.2 Análise e estimativa quantitativa da fratura de rebites

Em geral, o modo mais comum de falha de rebites como fixadores é a fratura por cisalhamento.

Quando a fratura por fadiga ocorre no arco da cabeça do rebite, isso mostra que sua função de rebitagem foi alterada em algum grau.

Durante a montagem adequada, deve haver um ajuste de interferência entre o rebite e o furo do rebite da placa de conexão, levando a uma tensão mínima ou nula na transição do arco da cabeça do rebite.

As observações mostram que a junção entre as duas placas de conexão na seção reta do rebite está severamente deformada, indicando um desvio na coaxialidade dos furos de montagem entre a estrutura e a pele, resultando em tensões de montagem anormais no rebite.

Sob o efeito combinado de tensão anormal de montagem e tensão de vibração do fluxo de ar, o rebite sofre trincas por fadiga.

A superfície de um rebite fraturado exibe uma fonte de linha grande, e o tamanho da área de origem pode indicar a magnitude da tensão inicial até certo ponto, permitindo uma avaliação preliminar de que a tensão inicial que levou à fratura do rebite foi significativa.

A fissura no rebite está totalmente expandida e a área de fadiga cobre mais de 95% da área total de fratura, sugerindo que a tensão inicial no rebite foi substancial, mas a tensão de expansão foi relativamente baixa.

Como o local da fratura do rebite está no ponto de concentração de tensão na transição do arco da cabeça do rebite, quando a tensão alternada é baixa, sua trinca por fadiga também pode apresentar características de fonte de linha. Portanto, é necessário reconstruir quantitativamente a superfície de fratura para deduzir a tensão inicial abrangente que o rebite suportou.

Em operações normais, o rebite é encaixado com interferência e a tensão na posição de fratura do arco é baixa ou inexistente sob força.

No entanto, o rebite é suscetível a fraturas por fadiga, principalmente devido à tensão alternada de flexão que sofre no arco da cabeça do rebite, causada pelo movimento para cima e para baixo da placa de conexão, levando à formação de uma trinca superficial semi-elíptica. .

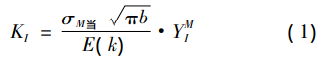

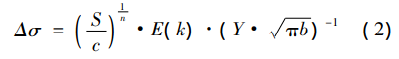

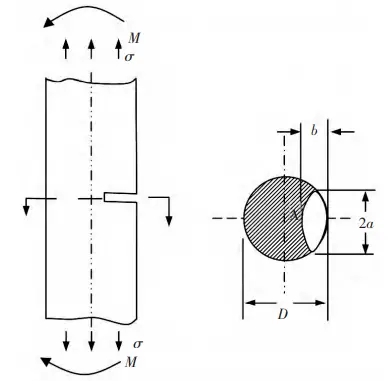

Ao referenciar o modelo do fator de intensidade de tensão de “trinca superficial semi-elíptica sob tensão e flexão uniformes” na literatura, o modelo assume uma amostra de haste redonda com diâmetro D que contém trincas superficiais semi-elípticas. O eixo maior da trinca é 2a, o semi-eixo menor da profundidade da trinca é b, e o fator de intensidade de tensão da borda frontal da trinca sob tensão uniforme e tensão de flexão σ é calculado usando a condição de flexão do centro de o modelo do fator de intensidade de tensão (conforme mostrado na Fig. 4).

Portanto, o fator de intensidade de tensão em cada ponto da borda frontal da trinca é:

Fig.4 Modelo de amostra de coluna redonda, trinca superficial de meia elipse e tensão uniforme

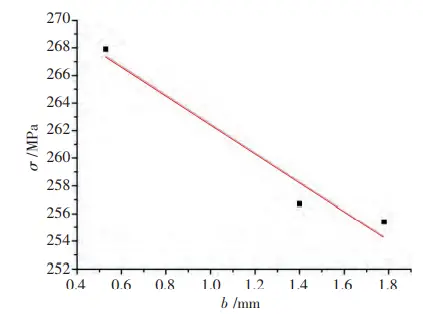

Consulte a Tabela 1 e a Figura 5 para obter dados abrangentes de tensão da análise quantitativa de rebites.

Como mostrado na Fig. 5, a tensão equivalente máxima abrangente diminui continuamente com um aumento no comprimento da fissura, e a taxa de redução também diminui.

Dados os dados limitados, estimamos de forma conservadora a tensão de fratura inicial ajustando uma regressão linear entre o comprimento da fissura e os dados de tensão, produzindo a equação Y=273-10,5x.

Quando x = 0, Y = 273 MPa, representando a tensão equivalente abrangente máxima no início do rebite, que é aproximadamente 70% da resistência à tração (390 MPa) da liga de alumínio LY10CZ.

É importante notar que o material do rebite é uma liga de alumínio LY10 e sofre uma taxa de tensão de fadiga de R=-1. As constantes do material c e n não foram encontradas, então utilizamos a constante de crescimento de trinca para a razão de tensão da liga de alumínio LY12 (R = 0,25) para inferência reversa na estimativa quantitativa.

Observe que pode haver erros no valor inicial máximo de tensão equivalente abrangente.

O foco principal deste estudo é apresentar o método de análise de tensões.

Tabela 1 resultados da análise quantitativa da tensão de fadiga do rebite

| Não. | BA | B/mm | S | S/μ | △σ/MPa | σmáx./MPa |

| 1 | 0,31 | 0,53 | 0,987 | 0,08 | 200,9 | 267,9 |

| 2 | 0,71 | 1,40 | 0,782 | 0,08 | 192,5 | 256,7 |

| 3 | 0,81 | 1,78 | 0,782 | 0,10 | 191,5 | 255,4 |

Fig.5 Ajuste linear de comprimento e tensão

Com a propagação da trinca e o deslocamento da vibração das placas de conexão superior e inferior permanecendo constantes, a tensão no rebite diminui gradualmente, assim como a tensão na ponta da trinca. Isto corresponde a 95% de toda a faixa de fadiga da propagação da trinca do rebite.

Consequentemente, a fratura do rebite é uma fratura por fadiga caracterizada por uma tensão inicial elevada, mas uma tensão de expansão relativamente baixa.

3. Conclusão

- A fratura do rebite é devido à fadiga.

- O furo de montagem entre a moldura rebitada e a pele apresenta desvio de coaxialidade, e a principal causa da fratura é devido à montagem inadequada e ao estresse causado pela vibração do fluxo de ar.

- Através de uma combinação de análise quantitativa e estimativa da superfície de fratura, foi determinado quantitativamente que a fadiga do rebite tem uma tensão inicial mais alta e uma tensão de expansão mais baixa.