1. Princípio do rolamento do cone

Peças cilíndricas e cônicas podem ser criadas girando sua geratriz, a linha que forma a forma, 360 graus em torno da linha central de rotação dentro do mesmo plano.

No caso de uma peça cilíndrica, a geratriz é paralela à linha central de rotação, enquanto para uma peça cônica, a geratriz é inclinada à linha central de rotação.

O princípio da flexão de três pontos é utilizado para laminar peças cilíndricas e cônicas.

Existem três etapas no processo de laminação:

1º passo:

Para iniciar o processo de dobra de rolo, alimente a peça de trabalho no rolo de trabalho da dobradeira de rolo. A dobradeira de rolos consiste em três rolos para uma dobradeira de três rolos ou quatro rolos para uma dobradeira de quatro rolos.

Para uma dobradeira de três rolos, um rolo está localizado acima da peça de trabalho e é chamado de rolo superior, enquanto dois rolos localizados sob a peça de trabalho são conhecidos como rolos inferiores.

Em uma dobradeira de quatro rolos, há três rolos localizados sob a peça de trabalho, com um no mesmo plano vertical do rolo superior, conhecido como rolo inferior intermediário, e os outros dois em ambos os lados do rolo superior, chamados de rolo superior. rolos laterais.

O rolo superior da dobradeira de rolo pode dobrar a peça de trabalho com quaisquer dois rolos do rolo lateral e os rolos intermediário e inferior. Este artigo cobre apenas o arranjo simétrico de dois rolos inferiores ou rolos laterais e rolos superiores.

2º passo:

A segunda etapa no processo de dobra do rolo é alimentar o rolo de trabalho em um movimento de dobra de três pontos. Em alguns casos, o rolo superior é utilizado para pressionar a alimentação para baixo, enquanto o rolo inferior ou lateral se move para cima.

Para fins descritivos, com base no princípio do movimento relativo, a peça de trabalho e o rolo inferior ou lateral são considerados estacionários e o rolo superior é pressionado para baixo. Ao rolar uma peça cilíndrica, o rolo superior fica paralelo ao rolo inferior enquanto pressiona para baixo. Ao laminar uma peça cônica, o rolo superior é inclinado em relação ao rolo inferior durante o processo de prensagem.

À medida que a redução aumenta, a curvatura da geratriz e sua vizinhança tornam-se maiores.

3º passo:

A terceira etapa no processo de dobra do rolo envolve girar a peça de trabalho através do movimento rotativo do rolo de trabalho. Enquanto isso, a redução do rolo superior é mantida constante, fazendo com que cada geratriz da peça tenha a mesma curvatura ou distribuição de curvatura e se torne um cilindro circular ou cilindro cônico.

Existem muitos métodos para rolar o cone com a laminadora de placas, cada um adequado para diferentes peças de trabalho e com características próprias e únicas. Independentemente do método utilizado, é importante garantir que a geratriz da peça coincida com a do rolo superior durante o processo de laminação.

O cilindro cônico é uma placa de aço em forma de leque enrolada na dobradeira de placas do rolo de trabalho cilíndrico. É importante garantir que a geratriz da peça coincida com a do rolo superior durante o processo de laminação.

O movimento da placa de aço em forma de leque entre os rolos de trabalho pode ser considerado como um movimento combinado do movimento uniforme de cada ponto da geratriz da peça na direção perpendicular ao eixo do rolo de trabalho (o movimento rotativo da transmissão principal dispositivo do rolo de trabalho cilíndrico pode conseguir este movimento) e a rotação da peça em torno de uma linha vertical que passa por um determinado ponto na geratriz.

Para fazer o cabeçote grande andar mais rápido ou o cabeçote pequeno mais devagar, um momento adicional é aplicado à placa de aço em forma de leque para superar o atrito entre a peça de trabalho e o rolo de trabalho. Esta é a chave para rolar o cone.

O movimento rotacional da peça em torno de uma linha vertical que passa por este ponto em sua própria geratriz requer o menor momento.

2. Método de laminação de cone

Dependendo se o rolo axial (bloco) é usado durante o processo de laminação, ele pode ser categorizado como método de rolo axial ou método de rolo não axial.

Existem os seguintes tipos de métodos de rolos sem impulso:

1) Método de marcação de partição:

Para executar este método, desenhe várias geratrizes na superfície em leque da peça de trabalho. Em seguida, alinhe cada geratriz da peça de trabalho com a geratriz do rolo superior e role a peça de trabalho em ambos os lados de cada geratriz usando a partição da geratriz.

Embora simples, este é um método aproximado e descontínuo com baixa eficiência.

A rotação da placa de aço em forma de leque em torno do fio de prumo, que passa por um ponto específico de sua geratriz, é obtida através do alinhamento manual da geratriz.

2) Método de rolo de cone:

O método cone roll é usado para peças com três rolos cônicos. A conicidade do rolo cônico é determinada pela peça de trabalho e não há deslizamento entre a peça de trabalho e a superfície do rolo.

Existem rolos ativos com rolos cônicos (geralmente rolos superiores) e rolos passivos com mangas segmentadas. A peça de trabalho, a manga do rolo e o núcleo do rolo deslizam um contra o outro. À medida que o número de rolos aumenta, o deslizamento entre a peça e a manga diminui.

O movimento de uma placa de aço em forma de leque é realizado diretamente através de um rolo cônico. O método do rolo cônico é o método mais eficiente e econômico, adequado para produção de variedade única e em massa.

3) Método de rolo de fixação:

Geralmente, o método do rolo de fixação é usado com uma dobradeira de quatro rolos. Para implementar este método, incline o rolo inferior, prenda a extremidade maior da peça de trabalho com os rolos superior e inferior e ajuste a quantidade de inclinação e a força de fixação do rolo inferior para se adequar às diversas peças de trabalho.

O movimento rotacional de uma placa de aço em forma de leque em torno de uma linha vertical que passa por um determinado ponto de sua geratriz é realizado pelo atrito entre o rolo de fixação e a superfície da peça. Embora este método seja simples, requer experiência e, quando o cone é grande ou a peça é espessa, é frequentemente usado em combinação com o rolo axial.

O método de rolo sem impulso tem a vantagem de que a borda da placa da peça de trabalho não entra em contato com o rolo de impulso e a borda chanfrada pode ser feita primeiro e depois laminada. A integridade da borda chanfrada afeta a qualidade da soldagem. O método do rolo axial pode danificar a borda chanfrada da peça de trabalho, especialmente para peças com cones maiores ou mais grossos.

No entanto, criar uma borda chanfrada em uma peça circular após a laminação é muito desafiador. Para fazer primeiro a borda chanfrada e depois rolar o cone, o seguinte dispositivo de enrolamento é projetado em uma dobradeira de placa de três rolos com um rolo ativo 70 × 3500 como o rolo superior do cilindro e do cone.

Uma manga cônica composta por três seções é projetada para o rolo superior da torre do aerogerador com base na conicidade da torre. A manga cônica está firmemente conectada ao rolo superior com uma chaveta. A manga cônica tem espessura média de 35 mm e é temperada e revenida. É coordenado dinamicamente com o rolo superior.

As superfícies dos dois rolos inferiores são temperadas e um pequeno rolo de fixação acionado por um cilindro de óleo pode ser colocado no espaço entre os dois rolos inferiores. O rolo de fixação deve prender a peça de trabalho e o rolo superior para evitar que a peça deslize com o rolo superior. O resultado real da laminação é uma peça Q345 de 26 mm de espessura. Devido à pequena conicidade da peça de trabalho, um melhor efeito pode ser alcançado sem um rolo de fixação. Se o rolo superior também estiver endurecido, será mais fácil remover e instalar a luva cônica. Esta é uma combinação do método do rolo cônico e do método do rolo de fixação.

Como o rolo inferior é cilíndrico e o rolo superior é coberto por uma manga de rolo, a estrutura é simples e o custo é baixo. Existem vários tipos de métodos de rolos de impulso:

1) Um rolo de impulso é colocado no rolo superior no lado de capotamento:

O rolo axial é instalado na seção de transição entre o corpo do rolo superior e o rolamento lateral de tombamento do rolo superior através de rolamentos axiais e radiais.

Uma parte do rolo de impulso é inserida na estrutura de tombamento para limitar a rotação do rolo de impulso com o rolo superior.

O rolo de impulso geralmente está em contato com a pequena borda da placa final da peça de trabalho, e o movimento de rotação da placa de aço em forma de leque ao redor do fio de prumo que passa por um determinado ponto em sua própria geratriz é realizado pela força de atrito entre o impulso rolo e a borda da placa da peça de trabalho.

Este método é adequado para peças de trabalho com espessura de placa menor, conicidade maior e rolo axial de cabeça menor.

2) Um rolo de impulso é colocado no rolo inferior no lado de capotamento:

O rolo de impulso é colocado nos dois blocos de rolamentos de rolos inferiores no lado de tombamento e está diretamente conectado de forma fixa à parte superior do assento do rolamento de rolos inferior.

O princípio de funcionamento é o mesmo do primeiro método, que é adequado para peças com cone maior e rolo axial de cabeça menor, e a espessura da placa é maior que a do primeiro método.

3) Um rolo de impulso está disposto na estrutura do lado virado:

O rolo de impulso é instalado na estrutura no lado virado da dobradeira de quatro rolos com parafusos, e o plano superior do rolo de impulso é ligeiramente mais alto do que a geratriz inferior do rolo superior.

4) Um rolo de impulso está disposto na estrutura de tombamento:

Os rolos de impulso são instalados em ambos os lados do rolo superior e na estrutura de tombamento, com chaves deslizantes curtas colocadas entre a estrutura de tombamento e a estrutura da máquina.

5) Um rolo de impulso é colocado na base da máquina:

A estrutura do rolo axial é instalada na base com um pino e o rolo axial é instalado em ambos os lados do rolo.

A estrutura do rolo axial pode girar em torno do eixo do pino e o rolo axial pode ser levantado e abaixado dentro da estrutura do rolo axial.

6) Um rolo de impulso está disposto na estrutura do lado da transmissão:

Um grande plano de montagem está disposto em ambos os lados do rolo superior na estrutura do lado da transmissão.

O plano possui roscas internas opcionais, ranhuras trapezoidais, eixos de pinos, chavetas, etc. para fixação do dispositivo de rolo de impulso, permitindo que a posição relativa e a direção do dispositivo de engrenagem em relação ao rolo de trabalho sejam alteradas conforme necessário.

Todos eles são instalados na parte inferior da moldura. Geralmente, a peça de trabalho não interfere nela e o rolo de impulso está próximo à superfície do rolo de trabalho.

Este método pode ser usado para laminar peças com um cone maior e um rolo axial de cabeça menor.

3. Métodos para melhorar a capacidade de laminação de cone

Os métodos 2, 4, 5 e 6 utilizam dois rolos de impulso localizados em ambos os lados do rolo superior.

Durante a operação, a placa é colocada contra os dois rolos de impulso, com o rolo de impulso do lado de alimentação exercendo torque na peça de trabalho e o rolo de impulso do lado de descarga guiando a peça de trabalho.

Sob a força dos rolos de impulso, a peça de trabalho se desviará de sua posição original.

Na maioria das vezes, a peça está em contato com apenas uma roda dentada.

O rolo de impulso do lado de alimentação exerce torque na peça de trabalho, enquanto o rolo de impulso do lado de descarga guia a peça de trabalho. Se a peça de trabalho girar muito em torno da linha central, ela será bloqueada pelo rolo de impulso no lado da descarga.

Os dois rolos de impulso trabalham juntos para guiar e aplicar o momento rotativo.

O efeito de orientação de dois rolos de impulso é melhor do que o de um, e o torque rotacional exercido por dois rolos de impulso na peça de trabalho é maior do que o de um. No entanto, os dois rolos de impulso estão em ambos os lados do rolo superior.

Quando o rolo de impulso da cabeça pequena da peça de trabalho é pequeno, não é fácil bloquear a peça de trabalho. Quando dois rolos de impulso são usados, a peça de trabalho é melhor guiada e pode mover-se para cima e para baixo ao longo do seu próprio eixo. Isto resulta em menos desgaste na borda da placa e em uma maior vida útil da superfície da roda de retenção.

Quando dois rolos axiais são usados, o contato entre a peça de trabalho e a roda dentada cria uma força radial mais direta e eficiente, em vez de depender do atrito, portanto não há necessidade de considerar o coeficiente de atrito.

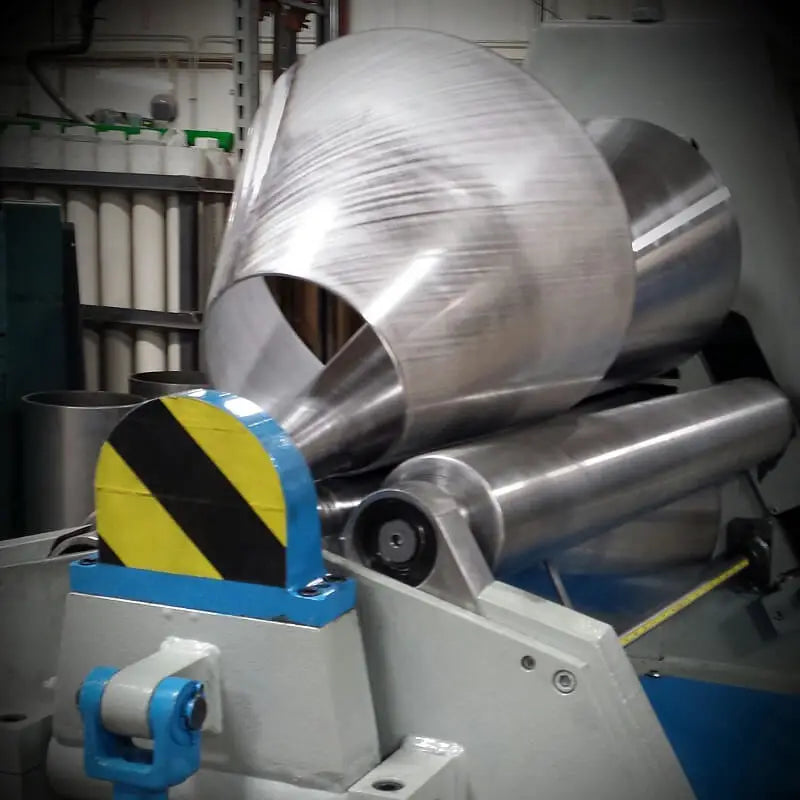

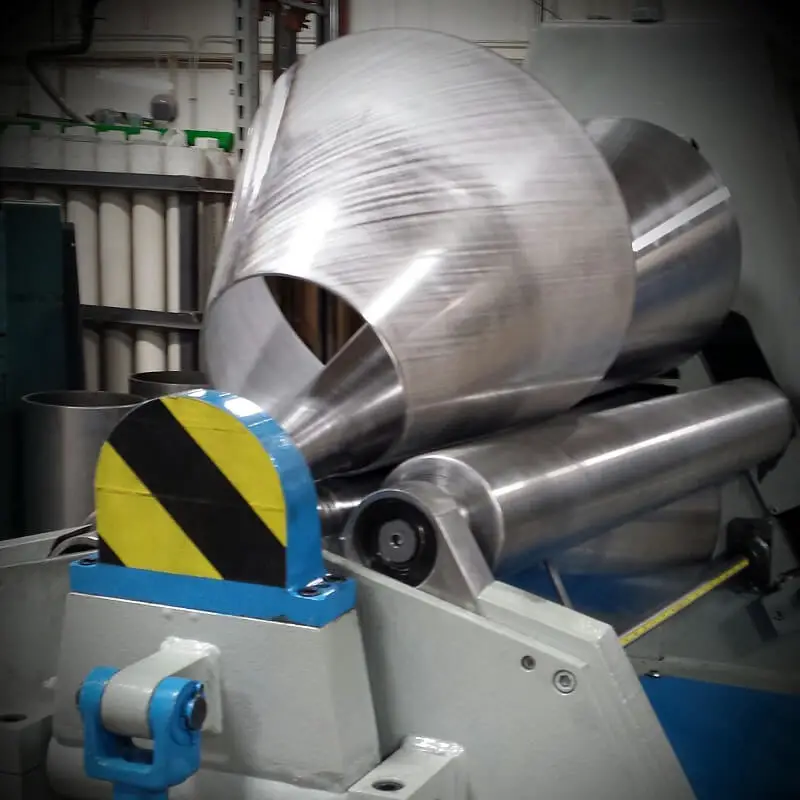

Quanto mais distante o rolo de impulso estiver do rolo superior, mais longo será o braço de força, o que leva a um maior torque giratório aplicado. Isto é ilustrado na Figura 1 e na Figura 2. A espessura do tubo cônico laminado também requer um rolo de impulso maior para a extremidade menor da peça de trabalho.

No método 6, existem blocos de apoio em ambas as extremidades do rolo axial, tornando-o uma viga simplesmente apoiada com grande capacidade de carga. Em contraste, no método 5, a roda de retenção é uma viga cantilever com uma capacidade de suporte relativamente pequena.

No método 5, o rolo de impulso está localizado na base do torno e a peça de trabalho e a estrutura têm menos probabilidade de interferir uma na outra.

Usamos o Método 6 em uma dobradeira de três rolos 55 × 3200 para laminar uma peça com um ângulo de meio cone de 30 graus.

Para evitar interferência entre a peça de trabalho e a estrutura larga, um suporte de 1 m de altura com uma parte inferior grande e uma parte superior pequena foi adicionado entre o rolo de impulso e o plano de montagem da estrutura, e a roda limitadora foi inserida na superfície do rolo de trabalho ao longo a direção axial.

Às vezes, quando a peça de trabalho está plana e o rolo de impulso não consegue alcançá-la, o problema pode ser resolvido dobrando primeiro a peça de trabalho ou movendo o rolo de impulso para baixo.

A desvantagem do método do rolo axial é o dano à borda da placa em uma das extremidades da peça de trabalho.

O rolo de impulso pode girar em torno de seu próprio eixo e mover-se para cima e para baixo ao longo de seu próprio eixo, e sua superfície é temperada para reduzir os danos à borda da placa.

Aumentar a distância entre o rolo axial e o rolo superior pode não apenas reduzir a força entre o rolo axial e a peça de trabalho, mas também aumentar a força na peça espessa, o que requer pré-dobrar a extremidade mais longa da placa, se possível.

O atrito e o coeficiente de atrito são fatores muito importantes no processo de laminação de um cone.

No caso do método de rolo não axial, um melhor efeito pode ser alcançado sem um rolo de fixação, o que pode ser devido ao diferente coeficiente de atrito entre o rolo superior e o rolo inferior.

Durante a laminação de um tubo cônico de aço de alta resistência com 40-50 mm de espessura para um projeto de grande escala em uma laminadora de placas de três rolos 100 × 4000, todos os parafusos para montagem da roda dentada na estrutura no lado da transmissão foram cortados desligado e o projeto parou.

De acordo com a nossa análise de campo e experiência, isto pode ser causado por ressonância.

Sugere-se adicionar um pouco de óleo lubrificante entre a peça de trabalho e o rolo passivo para alterar o coeficiente de atrito e a frequência de vibração.

Isto não só resolve o problema, mas também permite a laminação de peças mais espessas, pois o óleo lubrificante também reduz a carga rotativa da peça em torno do fio de prumo que passa por um ponto em sua geratriz.

Deve-se observar que o óleo lubrificante da peça deve ser removido após o enrolamento para evitar afetar a qualidade da soldagem.

4. Estimativa da força de rolamento do cone

A quantidade de força que cada método requer para diferentes peças depende da experiência e do cálculo aproximado.

A partir da análise acima, pode-se observar que existe apenas um rolo axial para aplicar o momento rotativo à peça de trabalho, e a carga não pode ser dividida uniformemente entre os dois rolos axiais.

A laminadora de chapas 70 × 3000 de uma determinada unidade é usada para laminar cones de alto-forno 60 × 2000 com o método 6. Devido à resistência insuficiente dos parafusos de conexão entre as partes superior e inferior da estrutura lateral da transmissão, os parafusos quebraram durante o processo de laminação, e a conexão da estrutura foi melhorada para concluir a laminação com sucesso.

No método 1, o rolo axial depende principalmente do atrito entre o rolo axial e a peça de trabalho. A pressão positiva no rolo axial é várias vezes a força de atrito e a peça de trabalho é facilmente danificada durante a laminação.

Escolha o método apropriado com base no tamanho da peça de trabalho e nos diferentes requisitos.