Para aumentar a precisão da dobra de componentes de chapa metálica de elevador, o raio de curvatura (ângulo R) de materiais comumente usados, como SPC, SPHC, SUS304 e 804-GG, foi medido com precisão em um ângulo de 90° usando uma prensa dobradeira CNC no oficina de chapa metálica. Um instrumento de medição óptica foi utilizado para determinar o raio de curvatura e o coeficiente de curvatura foi calculado com auxílio de paquímetros.

Os resultados do teste servem como referência e fornecem suporte de dados para a seleção de ferramentas de dobra apropriadas, aumentando a precisão do ângulo R durante a dobra e melhorando a precisão do cálculo das dimensões da dobra.

Significância do teste

O raio de curvatura (dentro de R) e o coeficiente de curvatura são fatores cruciais que impactam a qualidade do processo de curvatura. O raio de curvatura está associado à ferramenta de dobra, espessura do material e fatores de desempenho, enquanto o coeficiente de curvatura é determinado pela espessura do material, raio de curvatura e ângulo de curvatura. O coeficiente de flexão também afeta as dimensões desdobradas da peça.

A fórmula atual para calcular o fator de flexão de 90° é α = 1,36t + 0,43R (onde t representa a espessura da placa de material). Alguns dos erros comuns no cálculo do fator de flexão incluem:

- A diferença entre o valor t e a espessura real do material.

- O desvio entre a flexão real dentro de R e a flexão interna necessária conforme indicado no desenho (dentro de R geralmente é retirado do desenho ao calcular α).

- O uso da medição do medidor R (onde os valores do medidor R abaixo de R3 são 0,25 e acima de R3 são 0,5) na determinação da flexão R, o que resulta em menor precisão.

- A influência do material e do método de flexão na flexão R não é levada em consideração.

Quando uma peça é dobrada múltiplas vezes, o erro no coeficiente de flexão se acumula, levando a uma baixa precisão dimensional no produto acabado.

Para resolver esses problemas, este experimento mediu a espessura real de vários materiais de dobra, utilizou um instrumento de medição óptico para determinar com mais precisão o raio de curvatura interno e externo, calculou o coeficiente de curvatura real da peça e comparou os resultados com a fórmula. Isto ajudará na seleção de matrizes de dobra apropriadas, melhorará a precisão da dobra formando R e expandirá a precisão dos cálculos dimensionais.

Esquema de teste

Material de teste

Os materiais de teste utilizados no experimento foram SPCC, SPHC, SUS304 e 804-GG, que foram adquiridos por nossa empresa. As especificações de espessura para cada material podem ser encontradas na Tabela 1.

Tabela 1 Materiais de teste e espessura (mm)

|

Grossura t/mm |

1,0 | 1.2 | 1,5 | 2,0 | 2.3 | 2,5 | 3,0 | 3.2 | 4,5 | 6,0 |

| SPCC | √ | √ | √ | √ | √ | √ | ||||

| SPHC | √ | √ | √ | |||||||

| SUS304 | √ | √ | √ | √ | √ | |||||

| 804-GG | √ |

Amostra de teste

O tamanho das amostras utilizadas no experimento foi de 100mm x 100mm e foram produzidas por corte e blanking a laser. Isso garantiu que a precisão dimensional das amostras estivesse no nível de 0,1 mm.

Equipamento de teste

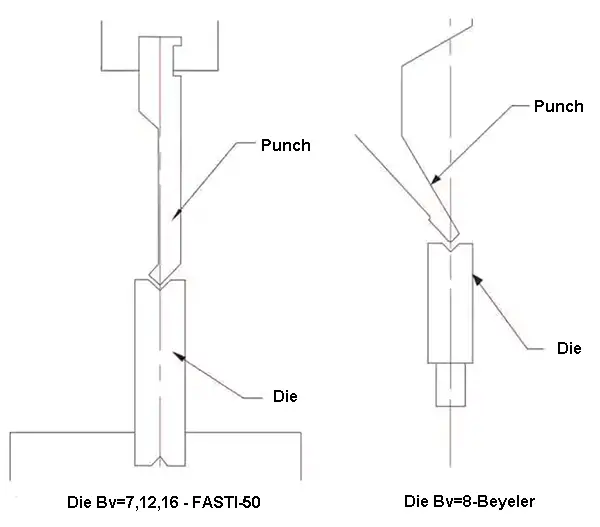

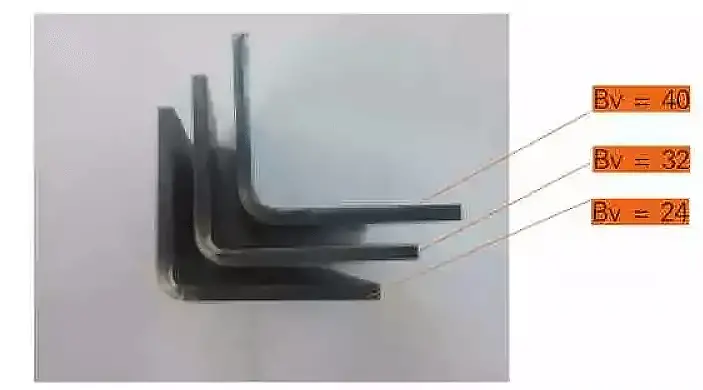

A máquina de dobra de teste usada no experimento foi uma dobradeira CNC localizada na oficina de produção de chapas metálicas de elevadores. A ranhura em V usada no experimento apresentava FASTI-50 e Beyeler, e a matriz superior da cimitarra foi selecionada, conforme ilustrado na Figura 1.

Fig.1 Matriz de flexão com ranhura em V

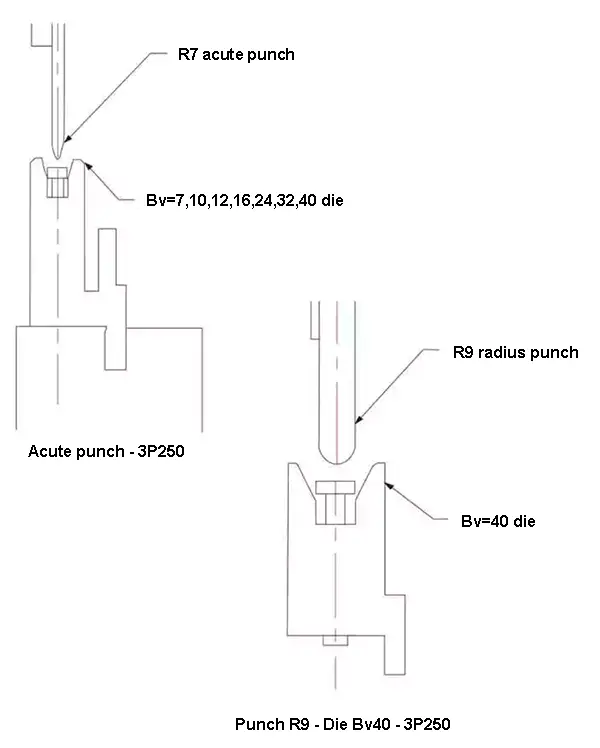

A dobradeira de três pontos utilizada no experimento foi uma 3P250. A matriz superior da faca reta selecionada para o experimento incluía tanto o cortador pontiagudo R7 quanto o cortador redondo R9, conforme ilustrado na Figura 2.

Fig.2 Matriz de flexão de três pontos

Tabela 2 Os parâmetros de prensa dobradeira, punção e matriz

| Abertura da matriz (Bv/mm) Prensa freio e tipo de punção |

7 | 8 | 10 | 12 | 16 | 24 | 32 | 40 | |

|---|---|---|---|---|---|---|---|---|---|

| Abertura V (Soco pescoço de ganso) |

Beyeler | √ | |||||||

| FASTI-50 | √ | √ | √ | ||||||

| Três pontos (soco direto) |

3P250 | √ | √ | √ | √ | √ | √ | √ | |

Método de teste

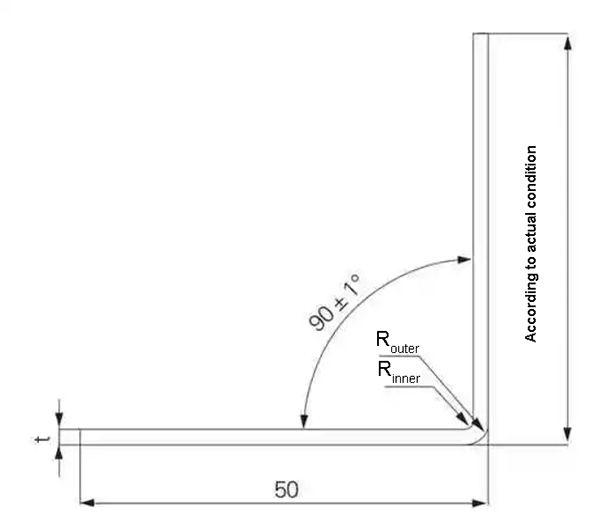

A espessura real das amostras foi medida usando um micrômetro e foi calculada a média de quatro peças para cada espessura específica. Os corpos de prova foram dobrados utilizando diferentes matrizes de flexão em um ângulo de flexão de (90 ± 1)°, com o objetivo de garantir que um dos lados dos corpos de prova tivesse comprimento de 50mm, conforme ilustrado na Figura 3.

Figura 3 Diagrama de teste de flexão

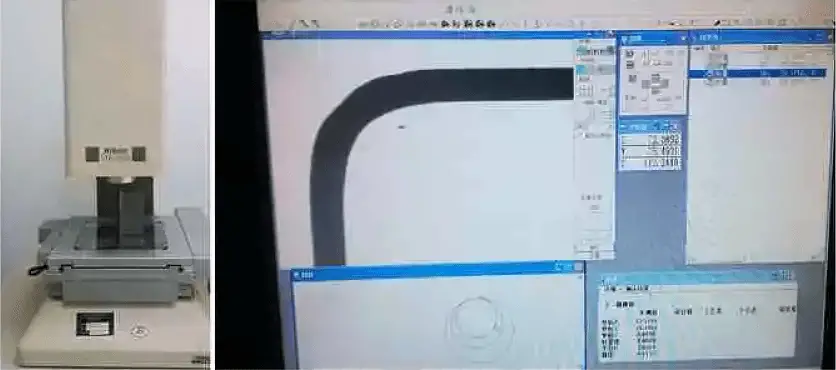

Cada especificação de espessura foi repetida 5 vezes durante o processo de dobra. Após o término da flexão, os contornos do ângulo de flexão foram escaneados usando um instrumento de medição óptica para calcular o ângulo de flexão externo (R externo) e o ângulo de flexão interno (R interno), conforme ilustrado na Figura 4.

Fig. 4 Instrumento de medição óptica e medição do ângulo R de flexão

Um paquímetro foi usado para medir o comprimento de ambos os lados para calcular o coeficiente de flexão. Cada especificação de espessura foi repetida 5 vezes e o valor médio foi obtido.

Resultados e análises de testes

A tabela anexa é uma compilação dos resultados do teste. Os dados exibidos na tabela incluem a espessura real do material de teste, o raio interno e externo da curvatura de 90°, o coeficiente de curvatura e o afinamento da curvatura.

Espessura real do material

A Tabela 3 compara a espessura real da amostra, medida com um micrômetro, com sua espessura nominal.

Tabela 3 A espessura real dos materiais de teste (mm)

| Espessura nominal | 1,0 | 1.2 | 1,5 | 2,0 | 2.3 | 2,5 | 3,0 | 3.2 | 4,5 | 6,0 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Espessura real | SPCC | 1,00 | 1.18 | 1,48 | 2.01 | 2,50 | 2,97 | ||||

| SPHC | 3.13 | 4h20 | 5,91 | ||||||||

| SUS304 (Remover filme) |

0,93 | ||||||||||

| 804-GG | 2.26 | ||||||||||

A tabela revela que a diferença entre a espessura real do SPCC e sua espessura nominal está dentro de 0,03 mm. A espessura real do material SUS304 não revestido foi considerada cerca de 0,07 mm mais fina do que a sua espessura nominal. A espessura real da chapa laminada a quente SPHC de 4,5 mm foi medida em 4,2 mm.

Dobrando o ângulo interno Rinterno

Comparando o Rinterno sob diferentes condições de flexão, pode-se ver que o Rinterno é influenciado pelo material, espessura da placa, método de dobra e ferramentas de dobra.

Desses quatro fatores, sendo igual a situação de outros três fatores:

- Rinterno(SUS304) >Rinterno (SPCC).

Se a largura da ranhura em V Bv = 12 mm, o Rinterno no SPCC com espessura de 1,2 mm e SUS304 é de 1,85 mm e 2,09 mm, respectivamente.

- Quando a matriz de dobra é a mesma, para o mesmo material, a espessura da placa de Rinternoinfluência é menor.

Por exemplo, quando Bv = 12mm em flexão de três pontos, Rinterno na espessura de 1,0 ~ 2,0 mm do SUS304 é 2,33 ~ 2,51 mm, a diferença não é significativa.

- Rinterno(três pontos) > Rinterno (ranhura em V).

Comparando a mesma largura de ranhura dobrando a matriz inferior (Bv=7mm, 12mm e 16mm) mostra que a flexão Rinterno em três pontos é ligeiramente maior que na ranhura em V.

- Quanto maior a largura do slot Bvmaior será o Rinternoe quanto maior o R correspondenteinterno

A Figura 5 é uma comparação dos ângulos R de flexão de três pontos para a largura da ranhura da matriz inferior Bv é 24 mm, 32 mm e 40 mm, correspondendo a cerca de 4,0 mm, 4,7 mm e 5,9 mm de Rinternorespectivamente.

Fig. 5 Comparação do raio interno da dobra SPHC de 4,5 mm com diferentes larguras de canal (punção aguda de três pontos)

Portanto, além da largura da ranhura da matriz de dobra Bvo material, método de flexão (ranhura em V e três pontos) também afeta a flexão Rinternoao qual devemos prestar atenção.

Relação de redução e ângulo de flexão externo Rexterior

No teste, a diferença entre Rexterior e Rinterno é usado para representar a espessura média perto do ângulo de flexão, ou seja, t' = Rexterior –Rinterno.

Assim, a razão de redução é η = (t – t')/t.

A partir dos dados da tabela anexa, pode-se observar que a redução de espessura ocorreu em todos os casos deste caso de teste.

A maior parte da taxa de redução está na faixa de 6% a 15%, e a influência da espessura do material, do modo de dobra e da largura da ranhura na taxa de desbaste é mais complicada e a regra é difícil de identificar.

Porém, percebe-se que a taxa de desbaste do SPHC é menor, cerca de 4% a 6%.

O R do testeinterno usa um instrumento de medição óptico para calcular a varredura, enquanto o valor de circularidade pode ser calculado.

(1) Quando Bv = 7 ~ 16mm, o valor de circularidade de Rinterno e Rexterior é muito pequeno, a maior parte ≤ 0,05 mm, indicando que os contornos dos cantos internos e externos dobrados correspondem perfeitamente ao grau de arredondamento.

(2) Quando Bv = 24mm, 32mm e 40mm (todos do tipo três pontos), os valores de circularidade de Rinterno e Rexterior são ligeiramente aumentados, excedendo 0,1 mm, o que significa que após a largura da ranhura Bv das matrizes de dobra inferiores aumentar para 24 mm, o grau de arco dos contornos interno e externo da dobra diminui.

Coeficiente de flexão α

O cronograma também fornece os valores medidos e calculados do teste do coeficiente de flexão (atualmente método usado para calcular o coeficiente de flexão, fórmula de cálculo: α = 1,36t + 0,43Rinterno).

Para efeito de comparação, a diferença não é grande (no cálculo, a espessura t e Rinterno são ambos trazidos para o cálculo pelo valor de teste real), o que indica que a fórmula do coeficiente de flexão atual α = 1,36t + 0,43Rinterno é universal, o coeficiente de flexão depende de dois parâmetros na espessura real t do material e na flexão real Rinterno.

O Rinterno é influenciado pelo material, espessura da placa, método de dobra e ferramenta de dobra, o R realinterno é o método mais simples e eficaz.

Para novos materiais ou peças dobradas com outras espessuras, é necessário medir de fato a espessura real e a flexão Rinterno da ferramenta de dobra.

Conclusão

Com base na análise acima, várias conclusões podem ser obtidas:

(1) Os resultados do teste mostram a flexão RinternoRexterior e coeficientes de flexão de várias chapas de espessura comumente usadas de SPCC, SPHC, SUS304, 804-GG na oficina de chapas metálicas, máquinas dobradeiras CNC como Beyeler, FASTI-50 e 3P250;

(2) Rinterno não está apenas relacionado à matriz de dobra, mas também ao material;

O teste mostra que o Rinterno do SUS304 é ligeiramente maior que o do SPCC sob os mesmos parâmetros de flexão;

(3) Quando os outros parâmetros de flexão são iguais, o Rinterno da flexão de três pontos é ligeiramente maior que a flexão da ranhura em V, portanto o centro de trabalho de flexão deve ser considerado ao selecionar o coeficiente de flexão;

(4) A fórmula de cálculo do coeficiente de flexão α=1,36t+0,43Rinternoé universal.

Acumulando a espessura real dos materiais de dobra comumente usados na oficina e o molde de dobra correspondente formando Rinterno pode calcular um coeficiente de flexão mais preciso.