O aço de endurecimento por cozimento com ultra baixo carbono para automóveis (aço ULC-BH) é um aço automotivo de alta qualidade com baixo limite de escoamento antes da estampagem.

Após a estampagem ou deformação de pré-alongamento, a resistência ao escoamento pode ser melhorada até certo ponto pelo tratamento de envelhecimento à temperatura de cozimento.

Para aço endurecido por cozimento, o conteúdo de elementos de solução sólida, especialmente o conteúdo de carbono em solução sólida, é o fator mais importante que afeta sua propriedade de endurecimento por cozimento (ou seja, o valor de endurecimento por cozimento BH2), portanto é necessário realizar análises quantitativas do conteúdo de carbono em solução sólida.

Porque a relação entre o teor de carbono em solução sólida no aço de endurecimento por cozimento com ultrabaixo carbono e os processos de laminação a quente, laminação a frio e BH2 valores são complexos, pesquisadores como Shi Xing e Ju Xinhua do Instituto de Pesquisa Técnica do Shougang Group Co., Ltd. esperam estabelecer a relação entre o teor de carbono da solução sólida e o BH2 valor do produto final utilizando tecnologia de fricção interna e, assim, encontrar os melhores parâmetros de processo que levam em consideração as propriedades mecânicas dos materiais e aplicá-los para orientar a produção real.

Os pesquisadores simularam e investigaram principalmente a influência de diferentes temperaturas de enrolamento a quente, temperatura de recozimento e temperatura de resfriamento lento no teor de carbono da solução sólida e BH.2 valor do aço de teste para aço de endurecimento por cozimento de carbono ultrabaixo, de modo a fornecer uma base teórica para a melhoria do processo no local de aço de endurecimento por cozimento.

1. Materiais e métodos de teste

1.1 Materiais de teste

O material de teste é uma placa laminada a quente de aço ULC-BH com espessura de 4,5 mm.

No laboratório de simulação em escala piloto, a simulação do processo foi realizada de acordo com diferentes temperaturas de enrolamento a quente, diferentes temperaturas de recozimento e temperaturas de resfriamento lento para investigar a regra de mudança do teor de carbono da solução sólida e BH2 valor do aço de teste sob diferentes processos.

O processo de simulação específico é:

① As placas laminadas a quente com a mesma composição são laminadas a quente e enroladas em diferentes temperaturas de bobinagem (660, 700, 730 ℃), e então os produtos com diferentes temperaturas de bobinagem laminadas a quente são laminados a frio e depois recozidos a 780 ℃, com uma tira velocidade de 200m · min-1;

② Bobinas laminadas a quente de 700 ℃ com a mesma composição são recozidas em diferentes temperaturas (780, 810, 840 ℃) após laminação a frio;

③ As placas de teste com a mesma composição após laminação a quente e crimpagem a 700 ℃ e recozimento a 780 ℃ foram resfriadas lentamente em diferentes temperaturas de resfriamento lento (650, 680, 710 ℃).

1.2 Método de teste

A amostra retangular de 55 mm × 4 mm × 1 mm a ser testada deve ser processada com um analisador de carbono em aço de acordo com o método especificado em GB/T 13665-2007 Métodos de teste para poder de amortecimento de materiais de amortecimento metálicos – Método de pêndulo de torção e método de vibração de flexão para teste de fricção interna.

A máquina de teste de tração universal é usada para medir o valor de aumento da menor resistência ao escoamento da amostra pré-tensionada com 2,0% de deformação total após cozimento a 170 ℃ por 20min, que é BH2 valor, em relação à resistência correspondente a 2,0% de deformação total da amostra, de acordo com a norma nacional GB/T 24174-2009 Determinação do valor de endurecimento por cozimento (BH2) de aço.

2. Resultados e análises de testes

2.1 Efeito de diferentes temperaturas de crimpagem

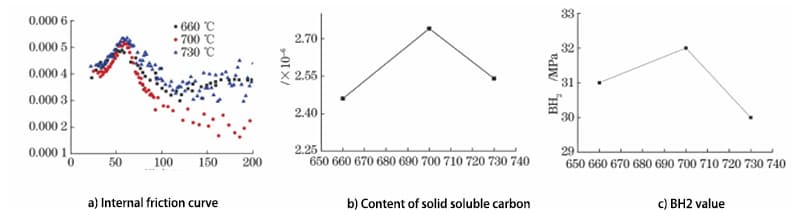

As curvas de mudança de atrito interno, teor de carbono em solução sólida e BH2 O valor do aço de teste em diferentes temperaturas de crimpagem é mostrado na Fig.

Fig. 1 Curva de atrito interno, teor de carbono em solução sólida e BH2 valor do aço ULC-BH em diferentes temperaturas de crimpagem

Pode ser visto na Figura 1a) que sob a temperatura de crimpagem de 660, 700, 730 ℃, o teste de fricção interna do aço de teste ULC-BH mostra um pico óbvio de C-Snoek próximo a 50 ℃, mas com o aumento da temperatura de crimpagem, a altura do pico C-Snoek tem pouca diferença, cerca de 0,00055.

Usando a relação linear entre o pico de atrito interno causado pelo carbono da solução sólida e o carbono da solução sólida, pode ser calculado quantitativamente que o conteúdo de carbono da solução sólida correspondente (fração de massa, o mesmo abaixo) a 660, 700, 730 ℃ é 2,46 × 10-6,2,74 × 10-6,2,54 × 10-6.

A partir dos resultados do cálculo, pode-se observar que a temperatura de crimpagem tem pouco efeito sobre o teor de carbono da solução sólida do aço de teste, e a diferença é de 0,3 × 10-6como mostrado na Fig. 1b).

Também pode ser visto na Fig. 1c) que a temperatura de enrolamento não tem efeito significativo no BH2 valor do produto final.

2.2 Efeito da temperatura de recozimento

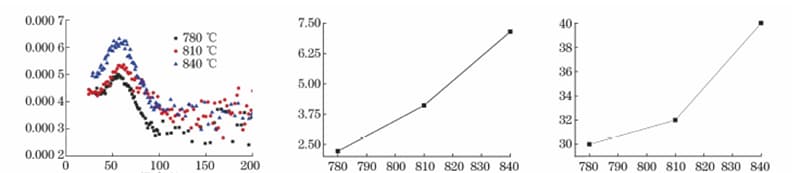

As curvas de mudança de atrito interno, teor de carbono em solução sólida e BH2 O valor do aço de teste em diferentes temperaturas de recozimento é mostrado na Fig.

Fig. 2 Curva de atrito interno, teor de carbono em solução sólida e valor BH2 do aço ULC-BH em diferentes temperaturas de recozimento

Pode-se observar na Figura 2 que a temperatura de recozimento é muito sensível à influência do teor de carbono da solução sólida e do BH2 valor em aço teste ULC-BH.

Sob a temperatura de recozimento de 780810840 ℃, o teste de fricção interna do aço de teste ULC-BH também mostra um pico óbvio de C-Snoek próximo a 50 ℃;

A temperatura de recozimento aumentou de 780 ℃ para 840 ℃, e o valor de pico do atrito interno C-Snoek aumentou de 0,00050 para 0,00065.

O cálculo adequado do pico de atrito interno C-Snoek em diferentes temperaturas de recozimento na Fig. 2a) mostra que o conteúdo de carbono da solução sólida correspondente a 780, 810, 840 ℃ é 2,22 × 10-6,4,11 × 10-6,7,15 × 10-6ou seja, o teor de carbono em solução sólida aumenta com o aumento da temperatura de recozimento, com faixa de 2 × 10-6~3 × 10-6como mostrado na Fig. 2b).

Pode ser visto na Fig. 2c) que o BH2 o valor do aço de teste também aumenta com o aumento da temperatura de recozimento.

2.3 Efeito da temperatura de resfriamento lento

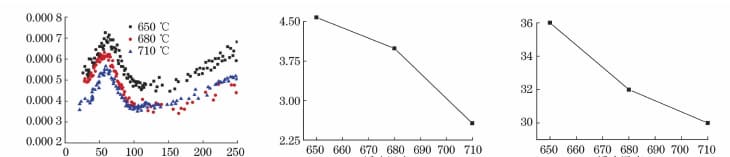

As curvas de mudança de atrito interno, teor de carbono em solução sólida e BH2 O valor do aço de teste sob diferentes temperaturas de resfriamento lento é mostrado na Fig.

Fig. 3 Curva de atrito interno, teor de carbono em solução sólida e BH2 valor do aço ULC-BH em diferentes temperaturas de resfriamento lento

Pode-se observar na Figura 3 que a temperatura de resfriamento lento também é muito sensível à influência do teor de carbono da solução sólida e do BH.2 valor em aço teste ULC-BH.

Sob diferentes temperaturas de resfriamento lento de 650680710 ℃, o teste de fricção interna do aço de teste ULC-BH mostra um pico óbvio de C-Snoek próximo a 50 ℃, mas quando a temperatura de resfriamento lento aumenta de 650 ℃ para 710 ℃, o valor de pico de C-Snoek o atrito interno diminui de 0,00072 para 0,00055.

O cálculo adequado do pico de atrito interno C-Snoek em diferentes temperaturas de resfriamento lento na Fig. 3a) mostra que o conteúdo de carbono da solução sólida correspondente a 650, 680, 710 ℃ é 4,58 × 10-6,3,99 × 10-6,2,57 × 10-6.

Ou seja, quando a temperatura de resfriamento lento é de 650 ℃ e 680 ℃, há pouca diferença no conteúdo de carbono em solução sólida na amostra de aço, mas a temperatura de resfriamento lento aumenta de 680 ℃ para 710 ℃, e o conteúdo de solução sólida o carbono diminui com o aumento da temperatura de resfriamento lento, com uma faixa de cerca de 1,5 × 10-6como mostrado na Fig. 3b).

Pode ser visto na Fig. 3c) que o BH2 o valor do aço de teste também diminui com o aumento da temperatura de resfriamento lento.

3. Conclusão

(1) Diferentes parâmetros de processo têm grande influência no teor de carbono em solução sólida e BH2 valor do aço de endurecimento por cozimento de carbono ultrabaixo, enquanto a temperatura de crimpagem tem pouca influência no teor de carbono em solução sólida e BH2 valor do aço de teste.

(2) Com o aumento da temperatura de recozimento, o teor de carbono em solução sólida e BH2 o valor do aço de teste aumenta gradualmente e a temperatura de recozimento aumenta de 780 ℃ para 840 ℃, o teor de carbono da solução sólida aumenta em 2 × 10-6~3 × 10-6.

(3) Com o aumento da temperatura de resfriamento lento, o teor de carbono da solução sólida e o BH2 o valor do aço de teste diminui gradualmente, e a temperatura de resfriamento lento aumenta de 650 ℃ para 710 ℃, e o teor de carbono da solução sólida diminui em cerca de 1,5 × 10-6.