O corte a laser está intimamente relacionado aos seguintes fatores:

① Status do bico

Diâmetro do bico, integridade ou dano do bico, altura do bico, se instalado no lugar

② Estado do anel cerâmico

O anel cerâmico está intacto ou danificado e o estado da conexão entre o anel cerâmico e o anel de vedação.

③ Cabeça de corte, status do caminho óptico

Se o espelho de colimação, o espelho de foco ou o espelho de proteção estão poluídos e se o caminho óptico é coaxial com o bico

④ Gás auxiliar

Pureza do gás auxiliar, fluxo de gás auxiliar, pressão do gás auxiliar

⑤ Posição de foco

⑥ Velocidade de corte

⑦ Potência do laser

⑧ Qualidade da placa

Material da placa, deformação térmica da placa, qualidade da superfície da placa (ferrugem, corpos estranhos, etc.)

Entre os fatores de influência de corte acima, devemos prestar atenção a quatro deles:

- Velocidade de corte

- Potência laser

- Posição de foco

- Pressão de gás auxiliar

Mudanças em outros fatores também afetam direta ou indiretamente esses quatro fatores.

Daremos uma introdução detalhada abaixo.

Efeito do bico na qualidade do corte a laser

O tipo de bico, abertura do bico, integridade do bico, altura do bico (distância entre a saída do bico e a superfície da peça), etc., afetarão o efeito de corte.

Tipo de bico e seleção de abertura

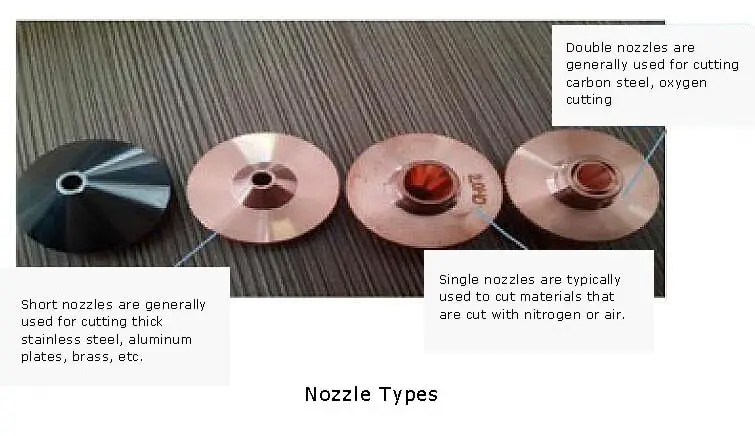

Atualmente, os bicos usados são divididos em bicos simples, bicos duplos e bicos curtos.

As aberturas do bico de corte único são:

Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5, Φ4,0;

As aberturas do bico de corte duplo são:

Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5, Φ4,0;

As aberturas do bocal de atalho são:

Φ3,0, Φ3,5, Φ4,0

Em princípio:

A placa fina adota o bico com abertura pequena e a placa grossa adota o bico com abertura maior.

Corte de bico pequeno:

A superfície de corte será mais fina; quando a placa grossa é cortada, a área de difusão do gás é pequena, por isso não é estável quando usada.

Corte de bico grande:

O bico com seção de corte pequena é um pouco mais grosso; a área de difusão do gás é grande e a taxa de fluxo do gás é lenta, por isso é estável durante o corte.

Comparação das aberturas dos bicos:

| Abertura do bico | Fluxo de gás | Capacidade de remoção de fundido |

| pequeno | rápido | grande |

| grande | lento | pequeno |

Efeito da quebra do bico na qualidade do corte

Durante o processo de corte, quando o bico colide ou esfrega contra a peça de trabalho, o bico é facilmente deformado.

Quando a perfuração ocorre no furo ou a peça de corte não pode ser cortada, o bico pode derreter e a boca do bico fica bloqueada, o que afetará a qualidade do corte.

Quando o bico estiver deformado ou derretido, ocorrerão os seguintes efeitos adversos:

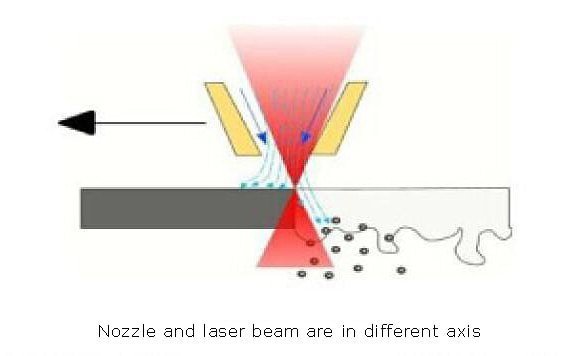

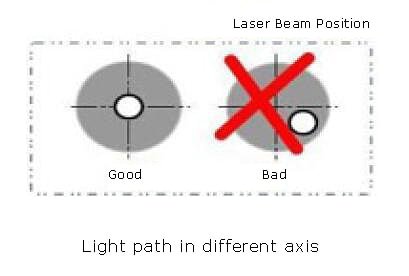

1). O bico e o feixe de laser estão em eixos diferentes

A coaxialidade do centro do orifício de saída do bico e do feixe de laser é um dos fatores importantes que afetam a qualidade do corte.

Quanto mais espessa for a peça de trabalho, maior será o impacto.

Quando o bico estiver deformado ou derretido, isso afetará diretamente a coaxialidade.

Portanto, o bico deve ser cuidadosamente armazenado e instalado corretamente para evitar solavancos e evitar deformações.

Caso seja necessário alterar as condições no momento do corte devido ao mau estado do bico, é melhor substituí-lo por um novo.

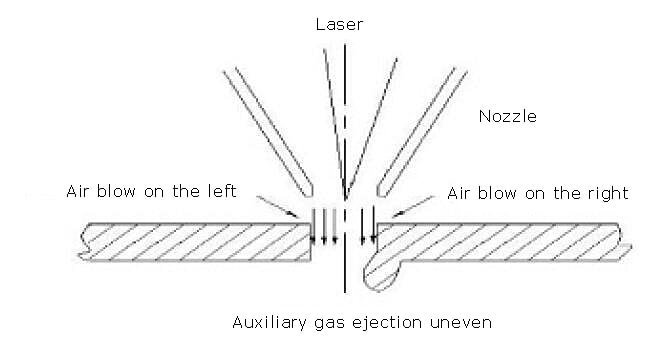

2). Quando o gás auxiliar é expelido do bico, a quantidade de gás não é uniforme e ocorre um fenômeno em que um lado derrete ou queima e o outro lado não.

Ao cortar uma chapa fina de 3mm ou menos, sua influência é pequena; ao cortar mais de 3 mm, o efeito é grave e às vezes não pode ser cortado.

3)Impacto em cantos vivos

Quando a peça de trabalho tem um canto agudo ou um ângulo pequeno, é provável que ocorra fusão excessiva; placas grossas não podem ser cortadas.

4). Efeito na perfuração

A perfuração é instável, o tempo não é fácil de controlar, a placa espessa derreterá demais e a condição de penetração é difícil de compreender e a influência na placa fina é pequena.

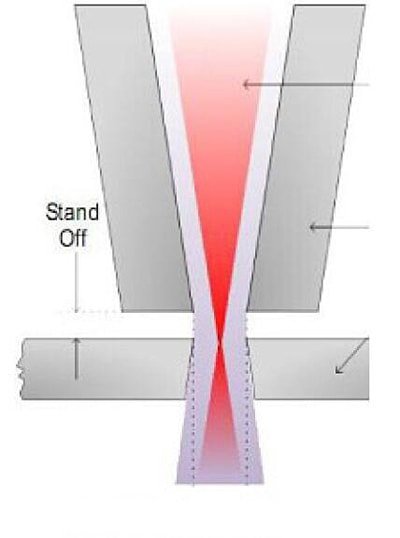

O efeito do afastamento do bico e da peça de trabalho na qualidade do corte (o afastamento é a distância entre a saída do bico e a superfície da peça).

O afastamento tem um grande efeito na qualidade do corte, que muitas vezes é esquecido durante o processo de corte.

Ao cortar normalmente, a altura do seguidor geralmente deve ser de 0,8 mm a 1,2 mm.

Muito baixo fará com que o bico colida facilmente com a superfície da peça de trabalho;

Muito alto fará com que o fluxo de ar do bico se disperse, resultando em uma alteração na concentração e na pressão do gás auxiliar e, em seguida, levando a uma queda na qualidade do corte.

A mudança na altura do bico (para cima ou para baixo) também provoca uma mudança na posição do foco (para cima ou para baixo) que afeta a qualidade do corte.

Os principais fatores que afetam a altura do acompanhamento:

- A superfície do bocal detecta materiais estranhos metálicos na superfície da placa ou explode a escória durante a perfuração, resultando em uma grande mudança de altura subsequente.

- A verificação de acompanhamento está incorreta.

- A falha do sensor é causada por danos a dispositivos como anéis cerâmicos e fios do sensor.

- A peça de trabalho é levantada ou a placa é deformada termicamente e arqueada

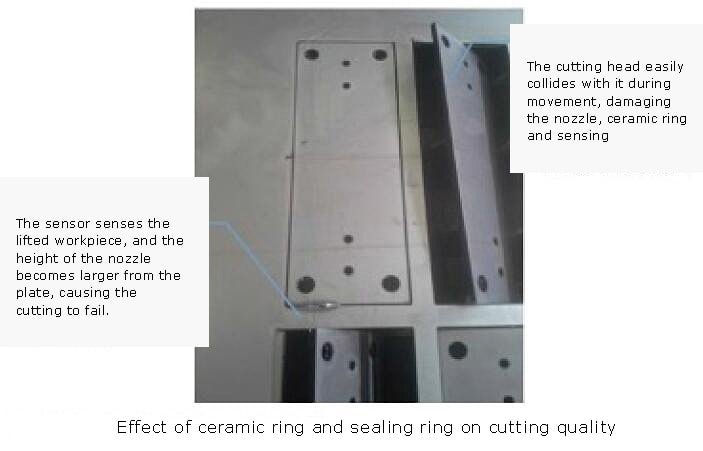

Efeito do anel cerâmico e do anel de vedação na qualidade do corte a laser

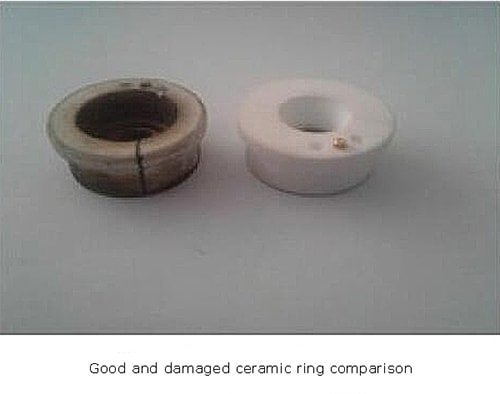

Durante o processo de corte, quando a cabeça de corte colide com a peça levantada, é fácil rachar ou pulverizar o anel cerâmico.

Quando o anel cerâmico está rachado, o gás auxiliar vaza facilmente, resultando em fluxo insuficiente de gás auxiliar e afetando a qualidade do corte.

Quando o anel cerâmico estiver quebrado, o operador deve substituir o novo anel cerâmico a tempo.

Durante o processo de substituição, deve-se tomar cuidado para garantir que o anel de vedação entre o anel cerâmico e a cabeça de corte seja pressionado e compactado.

Não o perca, caso contrário poderá facilmente causar vazamento de gás auxiliar e afetar a qualidade do corte.

Efeito da cabeça de corte e do estado do caminho óptico na qualidade do corte a laser

Os principais componentes da cabeça de corte são espelhos de colimação, espelhos de focagem e espelhos de proteção.

Qualquer contaminação da lente pode afetar o caminho da luz, o que afeta a qualidade do corte.

Os diferentes eixos do laser e do bico também apresentam problemas de transmissão do caminho óptico, que também podem levar à falha no corte.

Principalmente nos seguintes aspectos:

- O efeito de corte de 3 arestas da peça de trabalho é bom, 1 aresta não é bom

- a borda da peça está queimada, conforme mostrado abaixo:

- a peça de trabalho não pode ser cortada.

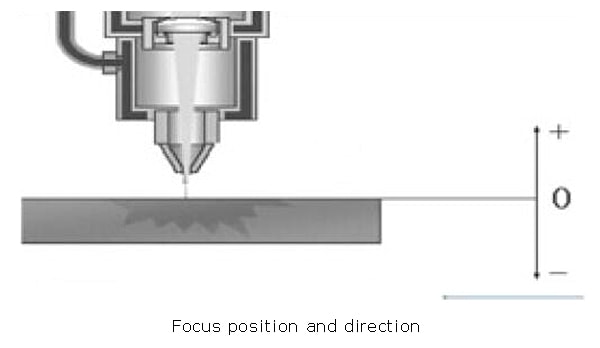

Efeito da posição do foco na qualidade do corte a laser

Ao cortar materiais diferentes, a posição do foco precisa ser ajustada de acordo com os diferentes requisitos do processo de corte.

A direção da posição do ponto excêntrico deve ser distinguida quando um parâmetro de posição do foco é fornecido.

Definimos a posição do foco como 0 na superfície superior da folha.

O foco é negativo abaixo da superfície superior da folha e positivo acima da superfície superior da folha.

Como mostrado abaixo:

Seleção de posição de foco

A posição de foco é um dos quatro elementos do processo de corte.

Portanto, é necessário determinar se a posição do foco está ajustada corretamente de acordo com as diferentes placas e parâmetros do processo de referência antes de cada corte.

Os principais fatores que afetam a posição do foco são:

- Fatores que afetam a altura do acompanhamento afetarão a posição do foco.

- A contaminação da lente causará anormalidades no caminho óptico, o que também levará à transferência de energia e a alterações na posição do foco.

- Depois de substituir a lente de colimação ou foco, a posição do foco pode mudar e o engenheiro precisa verificar.

Efeito do gás auxiliar na qualidade do corte a laser

Efeito de espécies de gases auxiliares no processo de corte

Ao selecionar o tipo e a pressão do gás auxiliar de corte, devem ser considerados os seguintes aspectos:

- Geralmente, o oxigênio é usado para cortar aço carbono comum, como perfuração e corte de baixa pressão.

- Geralmente, o nitrogênio é usado para cortar aço inoxidável, chapa de alumínio, latão, etc.; nitrogênio de baixa pressão para perfuração, nitrogênio de alta pressão para

Efeito da pureza do gás auxiliar na qualidade dos produtos cortados

(1) o efeito da pureza insuficiente do gás ao cortar aço carbono com oxigênio:

- Para chapas finas de aço carbono (l ~ 5 mm), a pureza é insuficiente e a vazão do gás deve ser aumentada durante o corte.

- Para chapas grossas de aço carbono (6amm+), o requisito de pureza do gás é muito rigoroso e, se a pureza for insuficiente, a qualidade do corte será muito ruim ou não poderá ser cortado.

(2) o efeito da pureza insuficiente do gás ao cortar aço inoxidável, placa de alumínio, latão, etc. com nitrogênio:

- Para aço inoxidável e latão, a qualidade da seção transversal é ruim e a seção é áspera.

- Para a placa de alumínio, a qualidade da seção transversal é ruim e a escória é difícil de manusear.

Efeito da pressão do gás auxiliar na qualidade do corte

(1) O gás ajuda a dissipar o calor e auxiliar a combustão, além de soprar a superfície derretida, para que a superfície cortada tenha melhor qualidade.

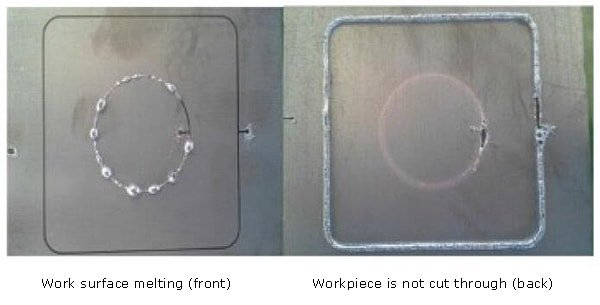

(2) O efeito no corte quando a pressão do gás é insuficiente:

- A superfície de corte está fundida ou não consegue cortar

- A velocidade de corte não pode ser aumentada, o que afeta a eficiência.

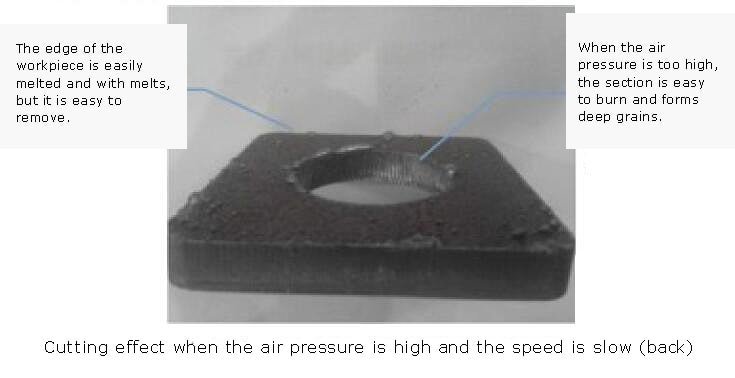

(3) A influência na qualidade do corte quando a pressão do gás é muito alta.

- A superfície de corte é mais espessa e a fenda é mais larga.

- A parte cortada derrete e não é possível obter uma boa qualidade de corte.

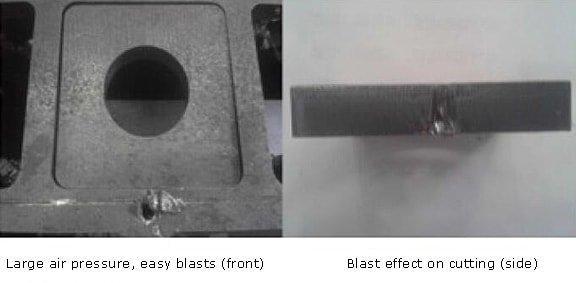

Efeito do gás auxiliar na perfuração

(1) Quando a pressão do gás está muito baixa, não é fácil cortar e o tempo aumenta.

(2) Quando a pressão do gás é muito alta, o buraco é explodido, fazendo com que o ponto de penetração derreta e forme um grande ponto de fusão.

Portanto, geralmente para chapas de aço carbono, a pressão de perfuração da chapa fina é maior e a pressão da chapa grossa é menor.

Quando a placa espessa é perfurada, a pressão do gás e a proporção de ar devem ser reduzidas adequadamente quando o furo é jateado e o tempo de perfuração aumentado.

Fatores que afetam o gás auxiliar:

- Pureza do gás auxiliar

Quando a pureza do gás auxiliar é baixa, a pressão do gás correspondente deve ser aumentada e vice-versa.

- Abertura do bico

A uma determinada pressão, quanto menor for o tamanho dos poros, menor será a vazão; quanto maior o tamanho dos poros, maior a taxa de fluxo.

O tamanho do fluxo afeta o efeito de corte e a capacidade de remover o fundido.

- Altura do bico

Quanto mais alto o bico estiver da placa, mais disperso será o fluxo de ar; quanto mais baixa for a placa, mais concentrado será o fluxo de ar.

A quantidade de fluxo afeta o efeito de corte e a capacidade de remover o fundido.

- Quebra do bico

Se a saída de ar do bico estiver danificada, o fluxo de ar que sai será irregular, o que afeta diretamente a capacidade de corte.

- Anel cerâmico e seu anel de vedação

Danos aos anéis e vedações de cerâmica podem causar vazamento de gás, o que, por sua vez, afeta a pressão e o fluxo do ar.

- Velocidade de corte

A velocidade é muito rápida, então o gás auxiliar não consegue remover o fundido com eficácia e, então, ele pendurará a escória ou não conseguirá cortar.

- Potência laser

Se houver uma perda na potência do laser, geralmente será necessária mais pressão para remover o material fundido.

- Posição de foco

Se o foco não estiver correto, a energia do laser na placa será incerta.

Pode-se entender que se a energia for muita, a pressão do ar deverá ser pequena; se a energia for baixa, a pressão do ar deverá ser maior.

- Qualidade da folha

Se a qualidade da chapa não for boa, afetará diretamente o corte;

Se a superfície da folha apresentar ferrugem, etc., o que não favorece a combustão do oxigênio e a remoção do fundido.

Efeito da velocidade de corte na qualidade do corte a laser

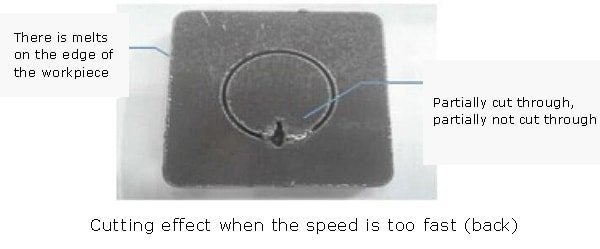

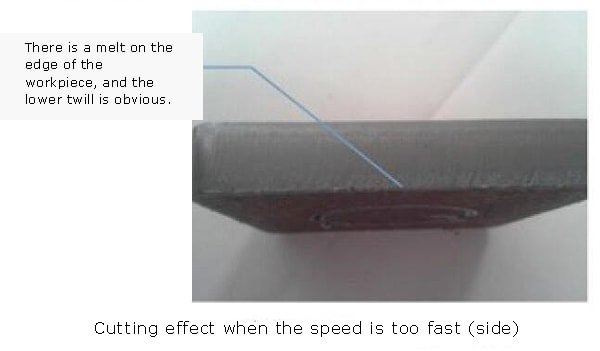

O efeito da velocidade de corte muito rápida

(1) Pode causar fenômeno de pulverização reversa e sem corte, veja a figura abaixo.

(2) Algumas áreas podem ser cortadas, mas algumas áreas não podem ser cortadas.

(3) Toda a face final é mais espessa, mas nenhuma fusão é gerada.

(4) A seção cortada é mostrada como um grão transversal e a metade inferior é derretida.

Em geral, a velocidade de corte é muito rápida, a pressão do gás é baixa e a potência é baixa e, como resultado, o corte é insuficiente.

O efeito da taxa de alimentação é muito lento

(1) A condição de derretimento excessivo é causada e a face da extremidade cortada é áspera.

(2) A fenda também será alargada e derretida quando o canto afiado for cortado.

(3) Afetando a eficiência de corte.

Em geral, a velocidade de corte é muito lenta, a pressão do ar é muito alta e a potência é muito grande e, como resultado, é causado o fenômeno de derretimento excessivo do corte.

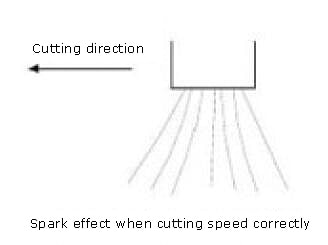

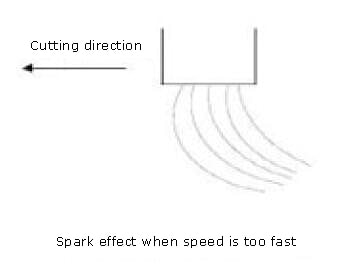

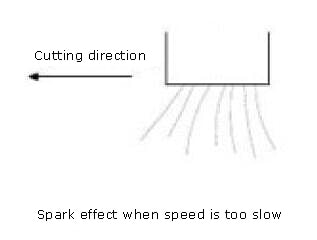

Seleção de taxa de alimentação apropriada

A partir da faísca de corte, pode-se determinar se a taxa de avanço pode ser aumentada ou diminuída; quando a velocidade de corte correta é definida, a faísca se espalha de cima para baixo.

Se a faísca estiver inclinada, a taxa de alimentação é muito rápida, o gás auxiliar não elimina completamente a escória e a cabeça de corte avançou.

As faíscas não são difusas e são menores, e quando são condensadas juntas, a velocidade é muito lenta e o gás auxiliar é soprado excessivamente, de modo que a seção da peça fica facilmente áspera.

Ajustando a taxa de avanço apropriada, a superfície de corte mostra uma linha mais suave e sem fusão na parte inferior.

Efeito da potência do laser (W) na qualidade do corte a laser

- A potência do laser (W) é muito pequena para ser cortada.

- A potência do laser (W) está muito alta e toda a superfície de corte derrete.

- A potência do laser (W) está insuficientemente definida e o fundido é gerado após o corte.

- A potência do laser (W) está definida corretamente, a superfície de corte está boa e nenhum derretimento é gerado.

- Fatores que afetam a potência do laser (W);

A) poluição das lentes

B) a posição do foco está incorreta

C) existem manchas de ferrugem e manchas de óleo na superfície da placa:

Efeito do tipo e da qualidade da folha na qualidade do corte a laser

A maioria dos metais ferrosos e não metálicos pode ser cortada a laser.

Cada material tem sua própria resposta única ao laser (comprimento de onda 1.080u).

Se algum material é adequado para corte a laser depende da interação do material com o comprimento de onda e a energia do laser.

Eles obtêm diferentes capacidades de corte, velocidade e qualidade de corte.

Em geral, os elementos que afetam a capacidade de corte a laser do material são:

- Condição da superfície

- Difusividade térmica

- Condutividade

O tratamento da superfície do material como alumínio-zinco, chapeamento, revestimento, ferrugem, coloração, pintura e revestimentos protetores geralmente tem um impacto negativo no corte a laser.

Existem manchas de ferrugem na superfície da folha (parte frontal) e as manchas de ferrugem não são cortadas (parte traseira)

Para placas com manchas bordadas e manchas de óleo na superfície, elas devem ser processadas primeiro e depois cortadas.

Se não puder ser completamente limpo, considere reduzir a velocidade de corte, aumentar a pressão do ar auxiliar e aumentar a potência para evitar que a folha não possa ser cortada.

O corte a laser tem o fenômeno de absorção de calor e difusão térmica, e a temperatura do material tem uma influência não negligenciável na qualidade do corte a laser.

Em geral, quando a temperatura do material excede 90 °C, isso terá um efeito adverso no corte a laser (fácil de jatear e derreter demais).

A fim de reduzir o efeito adverso das mudanças de temperatura no corte, geralmente pode ser usado o método de corte saltado.

O chamado corte saltado consiste em cortar um contorno em uma área pequena e saltar para outras áreas para continuar cortando, de modo que o material de processamento não aqueça muito em uma área pequena.

Efeito dos cabos na qualidade do corte a laser

A partida e parada da máquina e a mudança de direção do movimento afetarão a estabilidade da qualidade do corte.

É muito necessário adicionar um corte de chumbo no corte real.

Os métodos e o escopo de aplicação são mostrados na tabela a seguir:

| Modo de liderança | Âmbito de aplicação |

| Linha reta em ângulo reto | Folha de 0,5-3 mm |

| Linha reta com arco | 4-6 mm |

| Avanço tangente reto | 8-16 mm |

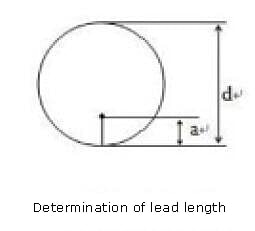

O comprimento recomendado do cabo é o seguinte:

| Espessura da folha (mm) | Diâmetro redondo (d, mm) | Comprimento do chumbo (a,mm) |

| 1-6 | d<10 | Começando do centro do círculo |

| d>10 | 5 | |

| 8-12 | d<20 | Começando do centro do círculo |

| d>20 | 10 | |

| 15-20 | d<30 | Começando do centro do círculo |

| d>30 | 15 |

Ao cortar aço carbono grosso (maior ou igual a 6mm), é necessário alongar o chumbo para evitar que a escória gerada pelo jateamento do furo afete o corte.

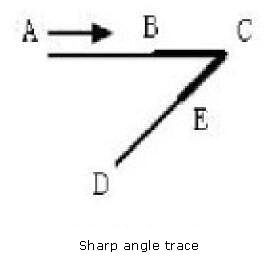

Processo de corte em ângulo agudo

Causas de queimaduras de ângulo agudo

Quando o ângulo agudo é cortado, o eixo da máquina passa por um processo de desaceleração e aceleração, e a velocidade muda, enquanto a potência de saída do laser permanece inalterada.

A energia do laser concentrada nos cantos é duas vezes maior que a linha de corte.

Os cantos queimarão devido ao excesso de calor.

Técnica de processamento de ângulo agudo

No processo de corte a laser, tente evitar mudanças bruscas de velocidade e direção, pois isso facilmente levará ao superaquecimento local da peça, afetando assim a qualidade do corte.

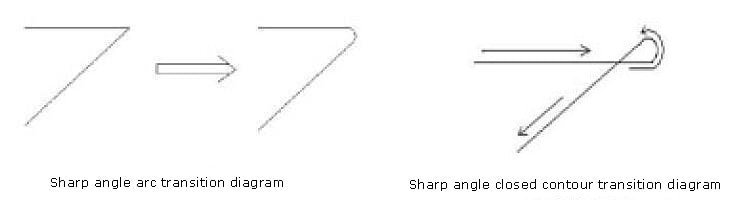

Os ângulos agudos geralmente têm os seguintes métodos de processamento:

1) Transição com arco circular

Se não houver nenhum requisito especial para o ângulo agudo, geralmente é possível usar o pequeno arco R1-2mm para fazer a transição.

Mudanças na velocidade e direção de corte são efetivamente amortecidas.

Como mostrado abaixo:

2) Corte excessivo de transição de contorno fechado

Como mostrado na figura, isso adiciona um caminho fechado de sobrecorte no canto como um procedimento adicional, para que a velocidade e a direção do corte não sejam alteradas abruptamente nos cantos, de modo a uniformizar o calor em todos os lugares, eliminando assim o agudo ângulo com bordas nítidas e nítidas.

Agora você já conhece os 9 fatores que afetam a qualidade do corte a laser e o método para melhorar a qualidade do corte a laser.

Para obter mais detalhes sobre o controle de qualidade de corte a laser, você também pode conferir este artigo: Controle de qualidade de corte a laser (com soluções comprovadas)