Por que a soldagem com enchimento de fio a laser é necessária?

Em comparação com os métodos tradicionais de soldagem, a soldagem a laser tem vantagens significativas, incluindo baixa entrada de calor, velocidade de soldagem rápida, pequena zona afetada pelo calor e distorção térmica mínima.

Nos últimos anos, a soldagem a laser tem sido amplamente utilizada em indústrias de alta tecnologia, como automotiva, construção naval, energia nuclear e aeroespacial, e com o custo decrescente de equipamentos completos, sua aplicação em produtos de hardware diários e outros campos relacionados está aumentando rapidamente .

No entanto, a soldagem a laser único também apresenta algumas deficiências e não pode atender plenamente às demandas cada vez mais diversas.

Em primeiro lugar, é necessária uma folga de montagem rigorosa para soldagem a laser único da junta de solda, geralmente inferior a 0,2 mm, caso contrário, uma boa conexão pode ser difícil de conseguir.

Em segundo lugar, a soldagem a laser único é propensa a causar rachaduras na solda ao soldar materiais com alta sensibilidade a rachaduras de solda e não pode ajustar a composição da solda para controlar a geração de rachaduras.

Em terceiro lugar, ao soldar placas espessas usando soldagem a laser único, é necessário um laser de potência ultra-alta, e sua capacidade de fusão depende completamente do limite superior da potência do laser, o que não pode garantir totalmente a qualidade da solda.

A fim de atender às demandas de desenvolvimento em diversas indústrias, os métodos de soldagem a laser também foram aprimorados e desenvolvidos, como o método de soldagem com enchimento de fio a laser que este artigo discute.

A soldagem com enchimento de fio a laser é desenvolvida com base na soldagem a laser único e tem vantagens óbvias sobre ela:

① Reduz significativamente os requisitos de montagem da peça de trabalho, porque a adição de fio de soldagem no processo de soldagem aumentará muito o metal fundido da poça de fusão, preencherá lacunas maiores entre as soldas e tornará a solda mais completa.

② A organização e o desempenho da área de soldagem podem ser controlados. A composição do fio de soldagem é diferente daquela do material de base da junta soldada. Depois que o fio de soldagem é derretido na poça de fusão, a qualidade, composição e proporção da poça de fusão podem ser ajustadas para controlar o processo de solidificação e a formação de microestruturas.

③ A entrada de energia da linha é pequena, e a zona afetada pelo calor e a deformação térmica são pequenas, o que é muito benéfico para soldar peças com requisitos rígidos de deformação.

④ Pode conseguir soldagem de materiais espessos com pequena potência do laser. Ao adicionar fio de soldagem no processo de soldagem, ele pode realizar soldagem multipassagem e o metal fundido da poça de fusão aumentará significativamente. Isso pode ser usado para lidar com a abertura e quebra da junta de solda, reduzindo assim a espessura real da soldagem a laser da soldagem e obtendo soldagem de enchimento de fio a laser de múltiplas passagens de materiais de placas espessas.

A diferença entre soldagem com enchimento de fio a laser e brasagem a laser com alimentação de fio

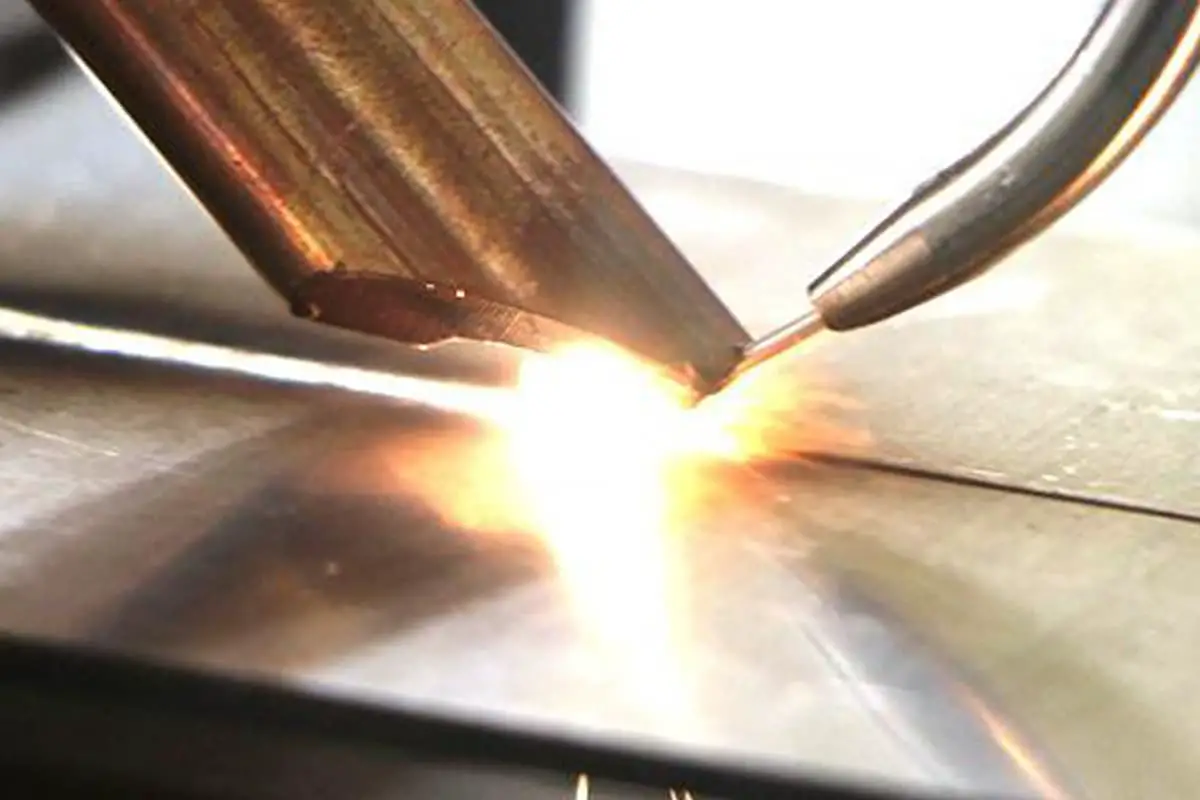

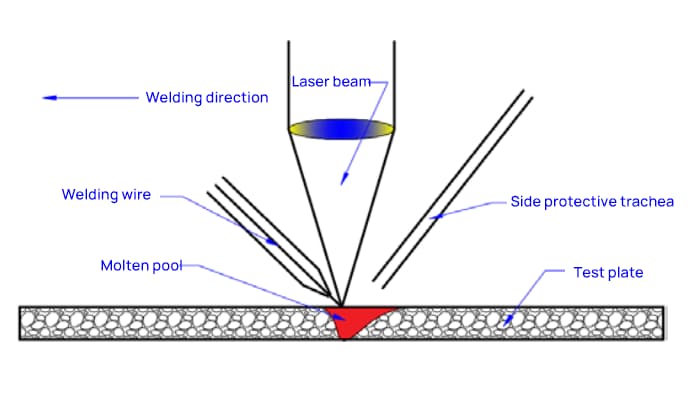

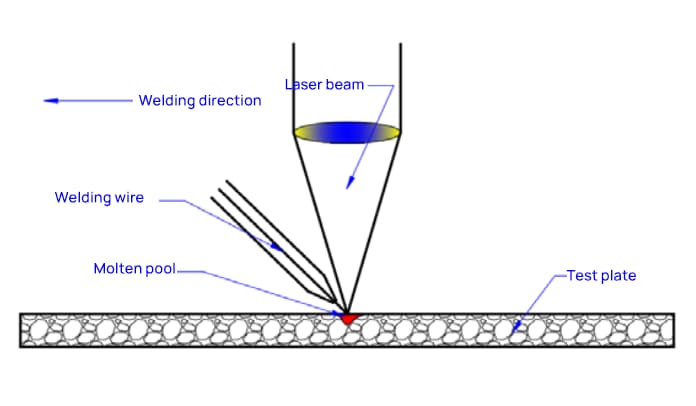

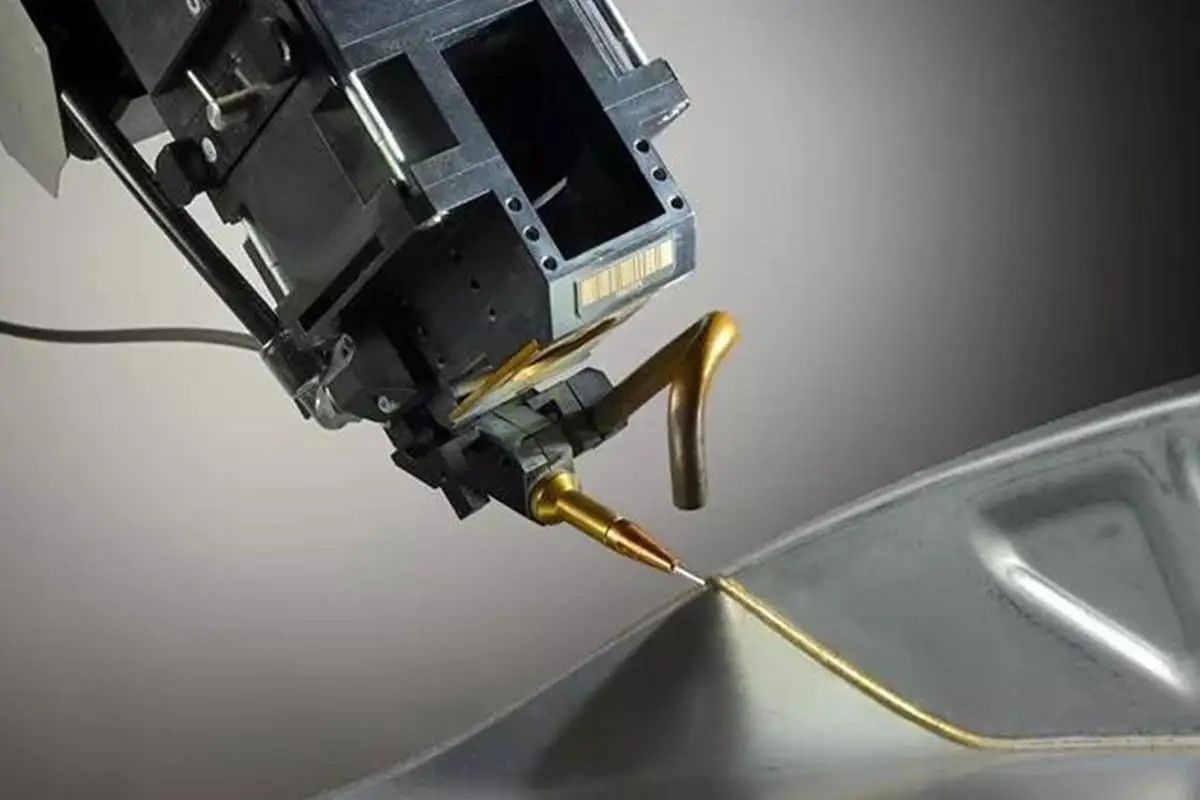

A soldagem com enchimento de fio a laser é mostrada na Figura 1, que é diferente da brasagem a laser com alimentação de fio mostrada na Figura 2.

Os elementos básicos dos dois métodos de soldagem são os mesmos, consistindo em um feixe de laser, fio de soldagem e peça a ser soldada.

A adição de gás protetor depende das necessidades reais.

Os principais equipamentos envolvidos incluem alimentador de arame, máquina de solda, tocha de alimentação de arame, cabeçote de soldagem e laser de alta potência.

Embora os dois métodos de soldagem quase não tenham diferenças na forma externa, eles apresentam diferenças significativas em essência. Para soldagem de enchimento de fio a laser, geralmente é usado laser de fibra de alta potência.

O laser não apenas precisa derreter o fio de soldagem, mas também derreter o material de base e formar um pequeno efeito de furo exclusivo da soldagem de penetração profunda a laser no material de base, formando uma poça de fusão mais profunda.

A composição e a proporção dos elementos na mistura de mistura formada pela mistura completa dos componentes do fio de soldagem e do metal base são significativamente diferentes daquelas do fio de soldagem e do metal base.

Portanto, o fio de soldagem adequado pode ser escolhido de acordo com os defeitos de desempenho do próprio material de base e adicionado ao processo de soldagem, a fim de alcançar a melhoria desejada no nível microcósmico da resistência à trinca, resistência à fadiga, resistência à corrosão e resistência ao desgaste da costura de soldagem.

Além disso, a soldagem com enchimento de fio a laser pode ser empilhada com soldagem de múltiplos passes porque a soldagem de penetração profunda com efeito de furo pequeno pode ser alcançada, o que permite fusão suficiente dos dois passes de soldagem superior e inferior e pode evitar defeitos graves de fusão incompleta, assim ter a capacidade de soldar juntas espessas.

Para brasagem a laser com alimentação de fio, geralmente é usado laser semicondutor de alta potência. Quase toda a energia do laser atua no fio de soldagem, e apenas uma pequena quantidade de laser derrete uma pequena quantidade de metal na superfície da junta soldada. A poça de fusão é quase formada pelo fio de soldagem derretido.

Portanto, o desempenho da solda depende principalmente da composição do elemento e da proporção do fio de soldagem, bem como do espalhamento e combinação do fio de soldagem derretido na junta de solda. O principal objetivo da brasagem a laser com alimentação de arame é atingir uma certa resistência de conexão e desempenho de vedação da junta soldada.

Além disso, a brasagem a laser com alimentação de arame não pode ser empilhada com múltiplas passagens, e suas duas passagens de soldagem superior e inferior não podem atingir uma fusão suficiente e eficaz. O desempenho mecânico da junta é muito fraco.

Aplicações de soldagem com enchimento de fio a laser

Com o desenvolvimento da tecnologia de soldagem com enchimento de fio a laser e a melhoria do limite superior da potência do laser, a faixa de aplicação da soldagem com enchimento de fio a laser está se tornando cada vez mais ampla, principalmente nos seguintes aspectos:

Soldagem de enchimento de fio a laser de liga de alumínio

Geralmente, como a liga de alumínio tem alta refletividade e alta condutividade térmica ao laser, a potência do laser necessária para a soldagem a laser da liga de alumínio é relativamente alta, o que pode causar séria evaporação e queima de elementos de baixo ponto de ebulição (como Mg, Zn, etc.). ) em liga de alumínio, bem como baixa tensão superficial da poça de fusão, afetando as características de solidificação da solda.

Essas razões podem levar a muitos problemas na soldagem a laser de ligas de alumínio, como propriedades mecânicas deficientes da junta soldada, má formação da solda e sérios poros e rachaduras.

No entanto, a soldagem com enchimento de fio a laser de liga de alumínio pode melhorar significativamente estes problemas:

① A soldagem com enchimento de fio a laser pode melhorar a depressão na superfície da solda e melhorar efetivamente a formação da solda, e o processo de soldagem apresenta uma pequena quantidade de respingos.

② A adição de fio de soldagem pode não apenas afetar a orientação cristalina dos cristais colunares na solda, enfraquecer a interface do cristal gerada pelo crescimento relativo dos cristais colunares no centro da solda, melhorar a formação da solda, mas também aumentar a taxa de absorção do material do laser, aumente a largura de fusão e reduza ligeiramente a microdureza.

Além disso, sob parâmetros de processo otimizados, a resistência à tração e o alongamento da junta podem ser significativamente melhorados.

③ Os parâmetros adequados do processo de soldagem podem obter uma junta de solda sem defeitos internos significativos, microdureza superior a HV60 e nenhum amolecimento significativo na área HAZ da junta de solda. A fratura no teste de tração ocorre na área do material original.

Soldagem com enchimento de fio a laser de metais diferentes

Em alguns ambientes de trabalho severos ou por razões de custo, muitas vezes é necessário que uma peça possua simultaneamente múltiplas propriedades especiais, tais como resistência à corrosão, alta resistência específica, resistência ao calor, resistência ao desgaste, alta condutividade, boa dissipação de calor, etc.

No entanto, a maioria dos materiais metálicos não pode possuir múltiplas propriedades especiais proeminentes ao mesmo tempo.

Além disso, os metais com propriedades especiais são frequentemente escassos e caros, e não podem ser utilizados em grandes quantidades.

Portanto, se vários materiais com propriedades especiais puderem ser efetivamente conectados, isso poderá atender às demandas de uso.

As propriedades físicas e químicas de materiais metálicos diferentes geralmente diferem significativamente, e compostos intermetálicos inevitáveis serão formados durante o processo de soldagem.

A influência dos compostos intermetálicos no desempenho da junta soldada é significativa, e os compostos intermetálicos frágeis podem facilmente causar rachaduras na solda.

Portanto, a soldagem direta a laser único de juntas metálicas diferentes é muito difícil, e a estabilidade do processo é difícil de controlar e a reprodutibilidade do processo é difícil.

Muitos estudiosos e especialistas descobriram que o uso de soldagem com enchimento de fio a laser para soldar metais diferentes é relativamente eficaz.

O fio de enchimento adequadamente selecionado pode ter um certo efeito inibitório na formação de compostos intermetálicos, o que pode melhorar significativamente as propriedades mecânicas da junta de soldagem:

① A soldagem de enchimento de fio a laser de junta sobreposta de Mg / Cu pode obter uma junta de metal diferente de bom formato com certa resistência sob parâmetros de processo apropriados, e sua resistência máxima ao cisalhamento pode atingir 164,2 MPa, que é 64% da resistência da base de liga de magnésio material.

② Pesquisas sobre a soldagem de juntas sobrepostas e juntas de topo de Al/Ti mostram que usando uma viga retangular, o processo de soldagem é estável, a formação é bonita, a faixa de parâmetros do processo é ampla, a qualidade da solda é alta e sua resistência à tração máxima atinge 94% da resistência do material base da liga de alumínio.

Melhorando a formação de solda

Para peças de trabalho com finalidade de suporte de carga, se a junta soldada entrar em colapso, isso reduzirá sua espessura efetiva e diminuirá suas propriedades mecânicas.

Se a junta soldada tiver uma borda cortante, isso causará concentração de tensão na borda da junta soldada, o que também reduzirá as propriedades mecânicas.

Para peças de trabalho com requisitos de aparência, o colapso ou a borda cortante da junta soldada produzirão sérios efeitos visuais, o que é inaceitável. Para tornar a junta de solda completa e lisa, a soldagem com enchimento de fio a laser é um método muito bom.

A adição de fio de soldagem à poça de fusão pode efetivamente aumentar o volume da poça de fusão, garantindo assim uma junta de solda completa e suave, sem bordas cortantes.

Para peças de trabalho com grandes lacunas nas juntas (geralmente ≥0,3 mm), a soldagem a laser único é difícil de obter uma conexão eficaz e as lacunas nas juntas só podem ser preenchidas com o preenchimento de materiais adicionais.

Portanto, a soldagem com enchimento de fio a laser é uma solução muito eficaz.

Soldagem de enchimento de fio a laser com lacuna estreita

A soldagem de preenchimento de fio a laser com lacuna estreita pode ser usada para obter soldagem eficaz de placas de espessura média usando soldadores a laser de média e pequena potência.

Ao adicionar fio de soldagem, a composição e a microestrutura do metal de solda podem ser alteradas, o que pode melhorar o desempenho abrangente da junta de soldagem.

Ao mesmo tempo, também pode melhorar a adaptabilidade e a tolerância a falhas da soldagem a laser único na lacuna da ranhura, e a zona afetada pelo calor da solda é estreita com menores tensões nas juntas pós-soldagem.

Portanto, tem grande valor de aplicação em engenharia, e muitos especialistas e acadêmicos conduziram pesquisas relevantes nos últimos anos:

① O método de soldagem multipassagem com alimentação de fio a laser com abertura estreita foi usado para soldar placa de aço naval Q345D de 40 mm de espessura, e os resultados mostraram que os parâmetros apropriados do processo de soldagem podem obter uma junta de soldagem bem formada, sem defeitos como porosidade e falta de fusão.

A resistência ao impacto no centro da junta de solda foi boa e a resistência à tração da solda foi maior que a do material de base.

② O método de soldagem multipassagem com alimentação de fio a laser com abertura estreita foi usado para soldar aço de rotor com 50 mm de espessura, e os resultados mostraram que os parâmetros apropriados do processo de soldagem podem obter uma junta de soldagem bem formada sem defeitos, como falta de fusão na parede lateral.

A resistência ao impacto da junta foi ligeiramente reduzida, mas a sua resistência à tração foi superior à do material de base.

③ Um estudo de soldagem de preenchimento de fio a laser com abertura estreita de liga de alumínio 5083 com 20 mm de espessura mostrou que, com parâmetros de processo de soldagem apropriados, juntas de soldagem com menos defeitos, como porosidade e falta de fusão, poderiam ser obtidas.

Casos de Aplicação e Sugestões para Parâmetros de Equipamentos e Processos

1. Casos de aplicação

Melhoria da formação de costura de solda

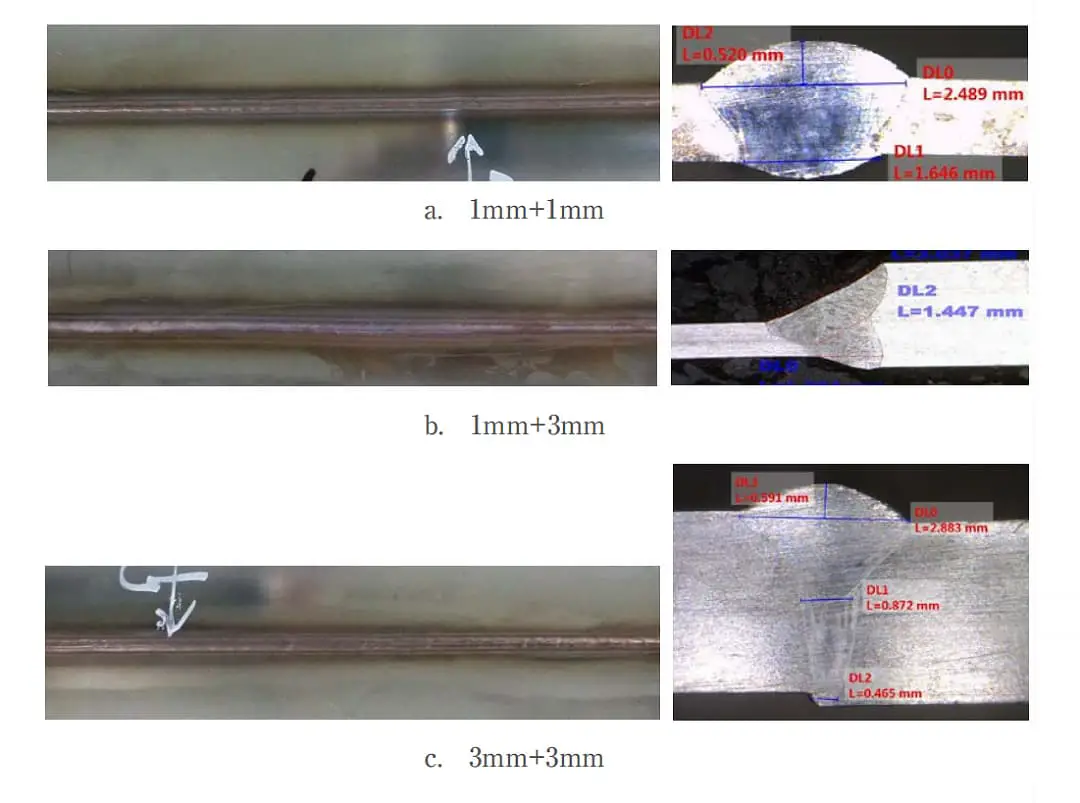

Requisitos: Soldagem de aço inoxidável de 1mm e 3mm sem poros na costura de solda e com boa conformação.

Equipamento: Laser de 4000W (diâmetro do núcleo da fibra 200μm), alimentador de fio, cabeçote de soldagem.

Parâmetros do processo: conforme mostrado na Tabela 1.

tabela 1

| Espessura da Junta (milímetros) |

Potência Laser (C) |

Velocidade de soldagem (mm/s) |

Velocidade de alimentação do fio (m/min) |

Quantidade de desfocagem (milímetros) |

| 1mm+1mm | 2500 | 35 | 1.2 | +5 |

| 3mm+3mm | 1000 | 25 | 1,0 | +5 |

| 1mm+3mm | 3100 | 35 | 1,5 | +5 |

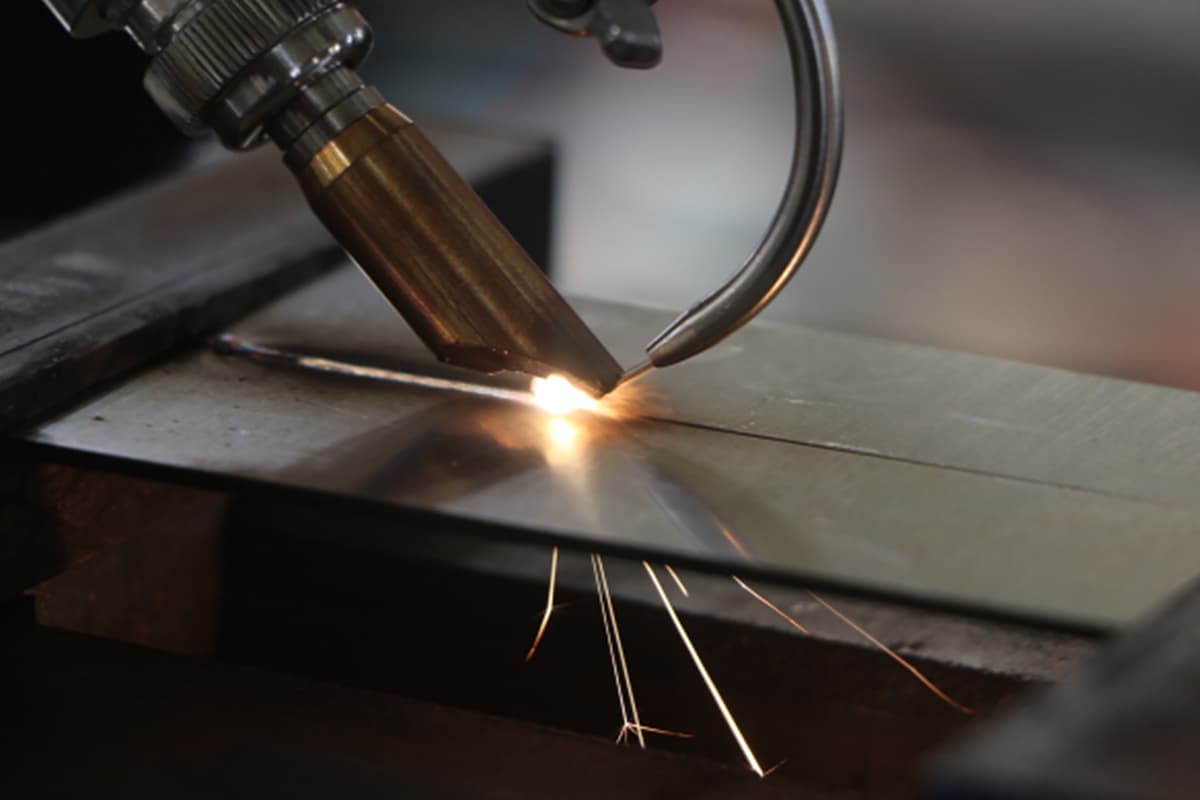

Resultados: Boa conformação sem poros na solda, conforme mostrado na Figura 3.

Soldagem multipassagem com preenchimento a laser com lacuna estreita

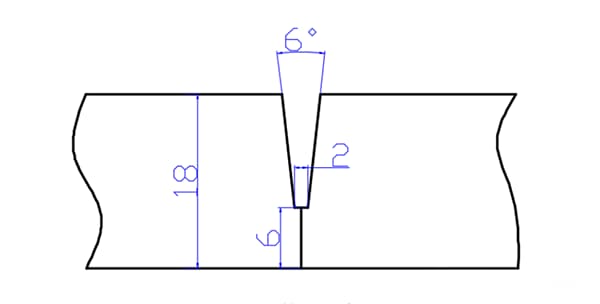

Requisitos: Soldagem de chapa de aço para construção naval Q345 de 18 mm de espessura com poucos poros na costura de solda, sem falta de fusão, resistência à tração da junta superior ao metal base e boa formação da costura de solda.

Equipamento: Laser de 6000W (diâmetro do núcleo da fibra 400μm), alimentador de fio, cabeçote de soldagem.

Parâmetros do Processo: A ranhura de soldagem deve ser aberta e as dimensões da ranhura são mostradas na Figura 4. Outros parâmetros do processo de soldagem são mostrados na Tabela 2.

mesa 2

| Sequência de soldagem | Potência Laser (C) |

Velocidade de soldagem (mm/s) |

Velocidade de alimentação do fio (m/min) |

Quantidade de desfocagem (milímetros) |

| 1 | 6.000 | 20 | 4 | +4 |

| 2 | 5.000 | 20 | 6 | +10 |

| 3 | 5.000 | 20 | 6 | +10 |

| 4 | 5.000 | 15 | 6 | +10 |

| 5 | 6.000 | 15 | 6 | +10 |

Resultados: Boa conformação sem falta de fusão e poros mínimos na solda, conforme mostrado na Figura 5.

Além disso, após a realização de um ensaio de tração, o cordão de solda fraturou no metal base, indicando que a resistência à tração da junta era superior à do metal base.

2. Sugestões de parâmetros de equipamentos e processos

Melhoria da formação e qualidade da costura de solda

Para soldagem com fio de enchimento a laser de materiais comumente usados para juntas de topo, a fim de melhorar a formação da costura de solda, geralmente é recomendado que a potência do laser e o diâmetro do núcleo da fibra, e a configuração da cabeça de soldagem garantam um diâmetro do ponto focado entre 0,4 mm a 0,6 mm.

Além disso, o tipo de fio apropriado deve ser selecionado e outros parâmetros de soldagem são mostrados na Tabela 3 e na Tabela 4.

Tabela 3: Materiais de Aço Carbono e Aço Inoxidável

| Sequência de soldagem | Potência Laser (C) |

Velocidade de soldagem (mm/s) |

Velocidade de alimentação do fio (m/min) |

Quantidade de desfocagem (milímetros) |

| 1 mm | 1500~3000 | 25~40 | 1,0~2,0 | +3~+8 |

| 2mm | 2.000 ~ 3.500 | 25~35 | 1,0~2,0 | +3~+8 |

| 3mm | 3500~5000 | 20~35 | 1,5~2,5 | +3~+8 |

| 4mm | 4000~5500 | 20~35 | 2,0~3,0 | +3~+8 |

| 5mm | 5.000 ~ 6.500 | 20~35 | 3,0~4,0 | +3~+8 |

| 6mm | 6500~8000 | 20~35 | 4,0~5,0 | +3~+8 |

| >6 mm | Não é recomendado o uso de soldagem com fio de enchimento a laser de passagem única porque o requisito de energia é muito alto e a deformação é significativa. | |||

Tabela 4: Materiais de liga de alumínio

| Espessura da Junta (milímetros) |

Potência Laser (C) |

Velocidade de soldagem (mm/s) |

Velocidade de alimentação do fio (m/min) |

Quantidade de desfocagem (milímetros) |

| 1 mm | 2.000 a 3.000 | 30~50 | 2,0~3,0 | 0~+3 |

| 2mm | 2.000 a 4.000 | 25~45 | 2,0~3,5 | 0~+3 |

| 3mm | 3.000 ~ 5.000 | 20~40 | 2,5~4,0 | 0~+3 |

| 4mm | 4.000 ~ 6.000 | 20~40 | 3,0~4,5 | 0~+3 |

| 5mm | 5.000 ~ 7.000 | 20~40 | 3,5~5,0 | 0~+3 |

| 6mm | 6.000 ~ 8.000 | 20~40 | 4,0~6,0 | 0~+3 |

| >6 mm | Não é recomendado o uso de soldagem com fio de enchimento a laser de passagem única porque o requisito de energia é muito alto e a deformação é significativa. | |||

Soldagem multipassagem com preenchimento a laser com lacuna estreita

Para a placa espessa na soldagem multipassagem de preenchimento a laser com lacuna estreita, geralmente é recomendado que o diâmetro do ponto focado esteja entre 0,6 mm e 1,0 mm, e o tipo de fio apropriado deve ser selecionado.

Além disso, as dimensões da ranhura da junta devem ser projetadas razoavelmente e o tamanho da ranhura não pode ser muito grande, caso contrário, poderá facilmente levar à falta de fusão dentro da costura de solda. As dimensões recomendadas da ranhura são mostradas na Tabela 5.

O número de passes de soldagem deve ser determinado com base na espessura máxima da junta. O primeiro passe deverá ser soldado utilizando a capacidade máxima de soldagem do equipamento, e cada passe subsequente deverá ter profundidade geralmente de 3mm a 5mm.

Quanto aos parâmetros do processo de soldagem utilizados para cada passe de soldagem, eles devem ser determinados com base na profundidade de soldagem necessária e na largura atual do passe de soldagem.

A quantidade de desfocagem deve ser aumentada moderadamente à medida que a largura do passe de soldadura aumenta para evitar a falta de fusão nas paredes laterais.

Tabela 5: Formato e Dimensões Recomendadas da Ranhura

| Espessura do material (milímetros) |

Forma de ranhura | Altura da borda cega (milímetros) |

Largura inferior da ranhura (milímetros) |

Ângulo de ranhura dupla face (°) |

| 10 | você | 4~6 | 2~3 | 5°~10° |

| 14 | você | 4~8 | 2~2,5 | 9°~5° |

| 18 | você | 4~10 | 1,5~2 | 8°~9° |

| 20 | você | 4~10 | 1,5~2 | 5°~7° |