As ligas de alumínio são valorizadas por sua baixa densidade, alta resistência e boa resistência à corrosão, tornando-as uma escolha popular em vários setores, incluindo automotivo, novas energias, aeroespacial e construção.

A soldagem a laser é hoje um método amplamente utilizado na produção de produtos de liga de alumínio, proporcionando vários benefícios em relação aos métodos tradicionais de soldagem. Esses benefícios incluem maior eficiência de produção, melhor qualidade de solda e a capacidade de obter soldagem de alta precisão e automatizar estruturas complexas.

A soldagem a laser é uma tecnologia que utiliza radiação laser de alta intensidade para derreter e recristalizar metal, formando uma solda por meio do acoplamento térmico entre o laser e o metal.

Com base no mecanismo térmico da soldagem a laser, ela pode ser classificada em dois tipos: soldagem por condução térmica e soldagem por penetração profunda.

A soldagem por condução térmica é usada principalmente para soldagem de peças pequenas ou precisas, como soldagem de embalagens ou soldagem micro/nano.

A soldagem por penetração profunda, por outro lado, é usada para soldar materiais que requerem penetração completa. Durante o processo de soldagem, o material vaporiza e ocorre um fenômeno de buraco de fechadura na poça de fusão. Este método é o método de soldagem a laser mais utilizado atualmente e é o método preferido para soldagem de ligas de alumínio.

Características da soldagem a laser:

Vantagens da soldagem a laser de costura:

- Este método é utilizado para soldar ligas de alumínio sem a necessidade de materiais adicionais.

- O equipamento de soldagem é simples, sem consumíveis, facilitando a automatização.

Desvantagens da soldagem a laser de costura:

- Altos requisitos para folga de soldagem, pois uma pequena folga pode causar o colapso da solda.

- Os pontos inicial e final da soldagem são propensos a formar buracos de fechadura.

- O processo de soldagem pode ser instável, levando à produção de defeitos de soldagem.

Exemplo de aplicação: Indústria de decoração de edifícios – Soldagem de caixilhos de portas em liga de alumínio da série 5

As propriedades físicas inerentes às ligas de alumínio, como baixa absorção de laser, baixo ponto de ebulição dos elementos de liga, alta condutividade térmica, alto coeficiente de expansão térmica, faixa de temperatura de solidificação relativamente ampla, alta contração de solidificação, baixa viscosidade e alta absorção de hidrogênio em líquido , pode tornar um desafio produzir soldas a laser sem defeitos.

Um dos defeitos mais comuns na soldagem a laser de ligas de alumínio é a porosidade, que pode danificar a integridade do metal de solda, enfraquecer sua área transversal e reduzir suas propriedades mecânicas e de resistência à corrosão. Para prevenir a porosidade e melhorar a qualidade interna da solda, devem ser tomadas medidas eficazes.

A maneira de restringir o furo de gás na soldagem a laser

1. Inibição da porosidade da soldagem por tratamento de superfície antes da soldagem

O tratamento de superfície antes da soldagem é uma forma eficaz de controlar os poros metalúrgicos na soldagem a laser de ligas de alumínio. Este tratamento normalmente envolve limpeza física mecânica ou limpeza química.

Porosidade da solda após diferentes métodos de tratamento de superfície

Após comparação, o melhor processo foi o tratamento químico, que consiste nas seguintes etapas: limpeza com agente de limpeza de metais, lavagem com água, lavagem com álcali, lavagem com água, lavagem com ácido, lavagem com água e secagem.

A etapa de lavagem alcalina utiliza uma solução aquosa de hidróxido de sódio (NaOH) a 25% para remover o material da superfície, e a etapa de lavagem ácida utiliza uma solução aquosa de ácido nítrico a 20% (HNO3) e ácido fluorídrico (HF) a 2% para neutralizar o álcali residual.

É importante observar que a placa de teste deve ser soldada dentro de 24 horas após o tratamento da superfície. Se a placa de teste tiver permanecido parada por um longo período após o tratamento, ela deverá ser limpa com álcool absoluto antes da soldagem.

2. Controle da porosidade da soldagem por meio dos parâmetros do processo de soldagem

A formação de porosidade na solda não depende apenas da qualidade do tratamento superficial, mas também dos parâmetros do processo de soldagem.

O impacto dos parâmetros de soldagem na porosidade da solda é visto principalmente na profundidade de penetração, especificamente na influência da relação da largura do verso da solda na formação de porosidade.

Efeito da penetração da solda na porosidade da solda

Os resultados indicam que quando a razão da largura posterior (r) é superior a 0,6, a concentração de poros da cadeia na solda pode ser efetivamente melhorada. E quando a proporção da largura posterior é superior a 0,8, a ocorrência de grandes poros na solda pode ser efetivamente reduzida e os poros residuais na solda podem ser amplamente eliminados.

3. Controlar a porosidade da soldagem escolhendo o gás de proteção e a vazão adequados

A escolha do gás de proteção tem impacto direto na qualidade, eficiência e custo da soldagem.

Na soldagem a laser, o fluxo adequado do gás de proteção pode reduzir efetivamente a porosidade da solda.

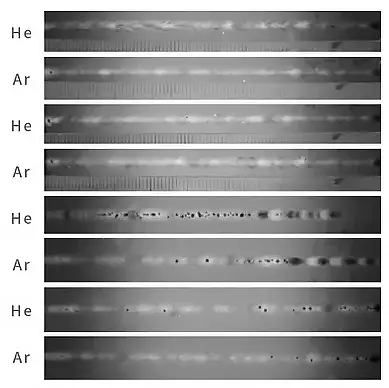

Efeito de diferentes tipos de gases de proteção na porosidade da solda

Conforme mostrado na figura, argônio (Ar) e hélio (He) são usados como gases de proteção para proteger a superfície da solda durante a soldagem a laser.

A diferença no grau de ionização entre Ar e He ao laser afeta a formação da solda. Os resultados mostram que a porosidade na solda com Ar como gás de proteção é menor do que na solda com He como gás de proteção.

É importante observar que uma baixa vazão de gás (< 10L/min) pode resultar na produção de uma grande quantidade de plasma e não ser efetivamente expelido, levando a uma poça de soldagem instável e a uma maior probabilidade de formação de porosidade. Uma taxa de fluxo de gás moderada (cerca de 15L/min) controla efetivamente o plasma e proporciona um bom efeito antioxidante no conjunto de soluções, resultando na menor porosidade. Por outro lado, uma alta vazão de gás acompanhada por alta pressão de gás pode fazer com que parte do gás protetor se misture no conjunto de solução, levando ao aumento da porosidade.

A redução da porosidade na soldagem a laser de ligas de alumínio é um problema desafiador. Devido às propriedades das ligas de alumínio, a porosidade não pode ser completamente eliminada no processo de soldagem, mas pode ser reduzida. Através da otimização do processo antes e depois da soldagem e da análise experimental, três métodos para reduzir a porosidade foram propostos e podem ser usados como referência por colegas da indústria.