EU. Parâmetros de materiais

1. Propriedades Básicas do Alumínio

O alumínio é branco prateado e pode formar uma película protetora de óxido no ar úmido para evitar a corrosão do metal. Tem uma densidade relativa de 2,7g/cm3, um ponto de fusão de 660°C, um ponto de ebulição de 2327°C e é leve. Também possui boa condutividade elétrica e térmica, alta refletividade e resistência à oxidação.

2. Propriedades Relacionadas do Alumínio

① Densidade

O alumínio tem uma densidade pequena, apenas 2,7g/cm, embora seja relativamente macio, pode ser transformado em várias ligas de alumínio, como alumínio duro, alumínio superduro, alumínio à prova de ferrugem, alumínio fundido, etc. amplamente utilizado nas indústrias de fabricação de aviões, carros, trens, navios, etc.

② Condutividade Térmica

O alumínio é um bom condutor de calor, sua condutividade térmica é três vezes maior que a do ferro. Na indústria, o alumínio pode ser usado para fabricar vários trocadores de calor, materiais de dissipação de calor e utensílios de cozinha, etc.

③ Ductilidade

Possui boa ductilidade (sua ductilidade perde apenas para ouro e prata) e pode ser transformada em folha de alumínio mais fina que 0,01 mm a 100 ℃ ~ 150 ℃. Essas folhas de alumínio são amplamente utilizadas para embalar cigarros, doces, etc., e também podem ser transformadas em fios de alumínio, barras de alumínio e podem ser enroladas em vários produtos de alumínio.

④ Condutividade Elétrica

Perde apenas para prata e cobre. Embora sua condutividade seja apenas 2/3 do cobre, sua densidade é apenas 1/3 do cobre. Portanto, para transmitir a mesma quantidade de eletricidade, a massa do fio de alumínio é apenas metade da massa do fio de cobre. A película de óxido na superfície do alumínio não só tem a capacidade de resistir à corrosão, mas também possui uma certa propriedade isolante. Portanto, o alumínio tem uma ampla gama de utilizações na indústria de fabricação elétrica, na indústria de fios e cabos e na indústria de rádio.

3. Composição química

Os invólucros de liga de alumínio geralmente usam ligas da série 6, com o teor de alumínio geralmente acima de 80% e a grande maioria entre 85% -90%.

| Tabela comum de composição química de liga de alumínio | |

| Série AL1/Alumínio Puro | O alumínio puro da série 1 tem um teor de alumínio superior a 99%. A série com menor teor de alumínio, como a 1050, possui teor de alumínio de 99,5%. O processo de produção é relativamente simples e o preço é relativamente barato. É a série mais comumente usada em indústrias convencionais. |

| Série AL-Cu2/liga de alumínio-cobre | A liga de alumínio da série 2 representa 2024, 2A12 (ou seja, LY12). A placa de alumínio da série 2 é caracterizada por alta dureza, resistência muito alta e boa processabilidade de corte, mas baixa resistência à corrosão. Entre eles, o teor do elemento cobre é o mais alto, cerca de 3-5%. O material de alumínio da série 2 pertence ao material de alumínio para aviação e o preço é relativamente alto. |

| Série AL-Mn3/liga de alumínio-manganês | A liga de alumínio da série 3 representa principalmente 3003 e 3A21. A série 3 é composta principalmente por manganês, com teor entre 1,0-1,5. É uma série com boa capacidade de prevenção de ferrugem, utilizada para processar peças que requerem boa conformabilidade, alta resistência à corrosão e boa soldabilidade. |

| AL-Mg5/ Liga de Alumínio-Magnésio | A liga de alumínio da série 5 representa 5052, 5083 e 5A06. O alumínio da série 5 é uma das séries de placas de liga de alumínio mais comumente usadas, com magnésio como elemento principal e um teor de magnésio entre 3-5%. Também pode ser referido como uma liga de alumínio-magnésio. Suas principais características são baixa densidade, alta resistência à tração, alto alongamento, boa resistência à fadiga, mas não pode ser tratado termicamente para fortalecimento. Na mesma área, o peso da liga de alumínio-magnésio é menor do que outras séries e é amplamente utilizada nas indústrias convencionais. |

| AL-Mg-Si6/ Liga de alumínio-magnésio-silício | A liga de alumínio da série 6 representa 6061, 6063 e 6082, contendo principalmente elementos de magnésio e silício. A série 6 é uma liga de reforço tratável termicamente, com boa conformabilidade, soldabilidade e usinabilidade, e também possui resistência média. Após o recozimento, ainda pode manter boa operabilidade, adequado para aplicações com alta resistência à corrosão e requisitos de oxidação. Possui boa usabilidade, é fácil de revestir e possui boa processabilidade. |

| AL-Zn7/liga de alumínio-zinco | A liga de alumínio da série 7 representa 7075, contendo principalmente elementos de zinco. Também pertence à série de aviação, é uma liga de alumínio-magnésio-zinco-cobre, é uma liga tratável termicamente, pertence à liga de alumínio superdura e tem boa resistência ao desgaste. Também possui boa soldabilidade, mas baixa resistência à corrosão. Dentre esta série, a liga de alumínio 7075-T651 é particularmente superior, conhecida como o melhor produto em ligas de alumínio, com alta resistência, muito superior a qualquer aço-carbono. Esta liga também possui boas propriedades mecânicas e reações anódicas. |

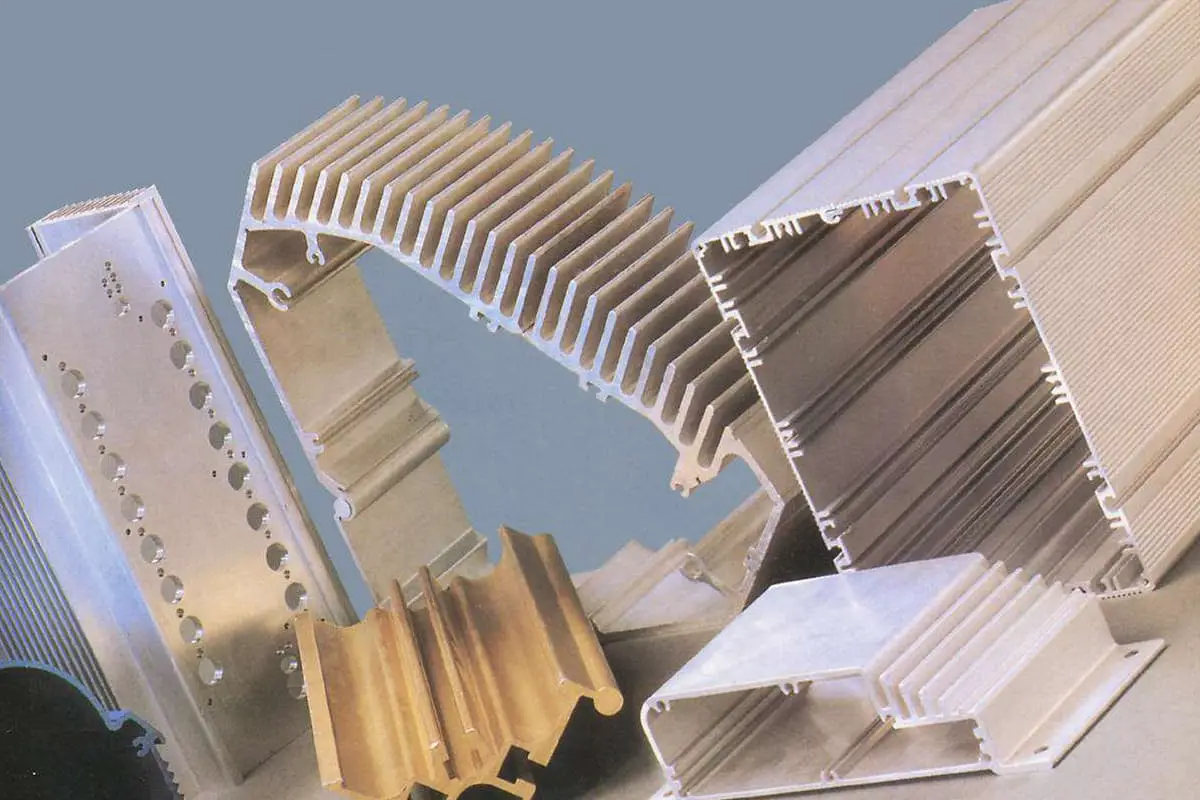

Em termos de perfis industriais de alumínio, os mais utilizados atualmente são os materiais 6063 e 6061. Esses dois materiais de liga de alumínio são os mais utilizados em materiais industriais de alumínio. O 6063 é mais macio, tem melhor desempenho de corte e processamento, principalmente no tratamento de superfície, é melhor que o 6061, portanto este material deve ser escolhido para a confecção de cascas de alumínio.

01 Composição Química da Liga de Alumínio 6063

- Al: restante

- Si: 0,20~0,60

- Cu: 0,10

- Mg: 0,45~0,9

- Zn:0,10

- Mn:0,10

- Ti:0,10

- Cr:0,10

- Fe:0,35

Único: 0,05 Total: 0,15

02 Dureza da liga de alumínio 6063

Entre 8-12HW, resistência à tração ≥205mpa, tensão de escoamento ≥170mpa, taxa de alongamento ≥7%.

03 Características do perfil de liga de alumínio 6063

Dimensões precisas, alta resistência, após coloração de oxidação e tratamento de superfície por spray, a aparência é lisa, bonita, de cor elegante, confortável ao toque e tem boa resistência à corrosão.

Espessura da parede do perfil: Está em conformidade com os padrões GB5237.1~5237.6-2004, GB/T6892

Indicadores de desempenho: está em conformidade com os padrões GB5237.1~5237.6-2004, GB/T6892

II. Parâmetros de classificação do invólucro de liga de alumínio

01 Adaptador Concha de Alumínio

Desempenhou um papel notável na redução dos custos do consumidor, na poupança de recursos sociais e na redução do lixo eletrónico. No entanto, alguns problemas surgiram durante a implementação deste padrão, como alguns invólucros de adaptadores que não suportam carregamento por USB. A aplicação deste padrão pode causar danos ao regulador de tensão e uma diminuição na taxa de conexão durante o carregamento.

02 Fonte de alimentação em alumínio

Geralmente, o invólucro é feito de borracha plástica, que pode fornecer isolamento. A qualidade da casca também está relacionada à segurança do consumidor. Uma carcaça de alta qualidade pode fornecer um bom isolamento e impermeabilização, enquanto uma carcaça de baixa qualidade pode não apenas afetar o uso normal da máquina, mas também colocar em risco a segurança do consumidor. Então, qual fonte de alimentação é mais segura? A resposta é, sem dúvida, uma concha feita de materiais garantidos e de alta qualidade.

03 Invólucro de fonte de alimentação à prova d'água

Principalmente, o invólucro de alumínio é produzido por moldagem por injeção de materiais plásticos. Possui alto grau de impermeabilização, é resistente, não é propenso a infiltração de água e pode atender bem às necessidades do cliente.

III. Parâmetros comuns para processos de tratamento de superfície

01 Jateamento

O processo de limpeza e rugosidade da superfície metálica pelo impacto do fluxo de areia em alta velocidade. Este método de tratamento de superfície de peça de alumínio pode dar à superfície da peça um certo grau de limpeza e rugosidade diferente, melhorar as propriedades mecânicas da superfície da peça, aumentando assim a resistência à fadiga da peça, aumentando a adesão entre ela e o revestimento, estendendo a durabilidade de o revestimento e facilitando o nivelamento e decoração da pintura.

02 Escovação

O processo de fabricação de raspagem repetida de linhas na placa de alumínio com lixa. A escovação pode ser dividida em escovação em linha reta, escovação em linha aleatória, escovação em linha espiral e escovação em linha. O processo de escovação do metal pode mostrar claramente cada traço fino, tornando o metal fosco com um brilho fino, dando ao produto um senso de moda e tecnologia.

03 Anodização

Isto se refere à oxidação eletroquímica de metais ou ligas. Sob condições específicas do processo e no eletrólito correspondente, o alumínio e suas ligas formam uma película de óxido no produto de alumínio (ânodo) devido ao efeito da corrente aplicada.

A anodização não apenas resolve os defeitos de dureza superficial do alumínio e resistência ao desgaste, mas também prolonga a vida útil do alumínio e melhora sua estética. Tornou-se uma parte indispensável do tratamento de superfície de alumínio e é atualmente o processo mais utilizado e bem-sucedido.

A anodização é um processo comum usado para carcaças de liga de alumínio, onde os parâmetros relacionados à resistência a altas temperaturas, luz ultravioleta e filme de óxido são importantes.

1) Resistência a altas temperaturas

O filme anodizante possui excelente isolamento e resistência ao calor. Isso ocorre porque a condutividade térmica do filme anodizado é muito inferior à do alumínio puro. O filme anodizado pode suportar temperaturas em torno de 1.500 ℃, enquanto o alumínio puro pode suportar apenas 660 ℃.

A diferença entre liga de alumínio anodizado e não anodizado reside na dissolução química da película externa de óxido em contato com o eletrólito. Quando a taxa de formação de óxido na superfície do alumínio se equilibra gradualmente com a taxa de dissolução química, o filme de óxido pode atingir sua espessura máxima sob esses parâmetros eletrolíticos.

No eletrólito de ácido sulfúrico, quanto maior a temperatura de oxidação, maior a estabilidade térmica da camada de filme obtida. Quando ácido bórico ou ácido bórico e glicerina são adicionados ao eletrólito de ácido sulfúrico, a temperatura de oxidação pode ser aumentada para 40°C (de preferência não excedendo 39°C).

Para esta fórmula, a camada de filme de óxido obtida não irá rachar a 130°C quando a temperatura for 29°C, e a resistência ao calor pode chegar a 150°C ou até mais (a espessura do teste da camada de filme é de cerca de 7 mícrons) quando a temperatura for 35°C. Se for utilizado um processo de oxidação alcalina fraca, a resistência ao calor da sua camada de filme é maior do que a do filme anodizado com ácido sulfúrico.

2) Luz Ultravioleta

Nas classificações de padrão internacional, a anodização da luz ultravioleta envolve tratamento de superfície e revestimento de metais coloridos. A seguir estão os padrões da organização internacional de padronização para anodização de luz ultravioleta:

ISO 6581:2018

Anodização de Alumínio e suas Ligas – Determinação da Resistência à Luz e ao Calor de Revestimentos Anodizados Coloridos

ISO 6581:2010

Anodização de Alumínio e suas Ligas – Determinação da Solidez Ultravioleta e ao Calor de Revestimentos Anodizados Coloridos

ISO 6581:1980

Anodização de Alumínio e suas Ligas – Determinação da Solidez Ultravioleta de Revestimentos Anodizados Coloridos

As ligas de alumínio possuem alta resistência, baixa densidade, forte condutividade elétrica e térmica, excelentes propriedades mecânicas e boa usinabilidade. Após o tratamento de anodização, a superfície do alumínio e suas ligas pode obter uma camada de filme denso, muito mais espessa que o filme de óxido natural, o que melhora a resistência à corrosão da superfície metálica. Dá ao metal um brilho natural, textura suave e beleza, ao mesmo tempo que produz um revestimento resistente. O tratamento de superfície de alumínio anodizado pode fornecer qualquer cor e evitar danos causados por condições climáticas adversas e raios ultravioleta prejudiciais.

3) Filme de Óxido

a. O filme de óxido anódico é uma estrutura de duas camadas. A camada interna é um filme denso e fino semelhante a vidro de alumina de alta pureza (Al2O3), com espessura de cerca de 0,01 ~ 0,05 mm e alta dureza. A camada externa é um filme de alumina hidratada (Al2O3·H2O).

b. O filme de óxido tem muitos poros, que têm formato capilar cônico, e o tamanho dos poros aumenta de dentro para fora. Portanto, possui excelente capacidade de adsorção, é fácil de tingir em diversas cores, potencializando sua função decorativa; possui forte aderência à tinta, tornando-o adequado como camada base para pintura. Para melhorar a resistência à corrosão, deve ser realizado um tratamento de vedação dos poros.

c. O filme de óxido é um isolante. Quando a espessura do filme é de 1μm, a tensão de ruptura é de 25V. A resistividade do filme de óxido de alumínio puro é 109Ω/cm2.

d. O filme de óxido possui excelente resistência ao calor, podendo suportar temperaturas de até 1500°C. Sua condutividade térmica é inferior à do metal.