Existem vários tipos de fissuras: como fissuras em matérias-primas, fissuras causadas por tratamento térmico e fissuras de forjamento, que podem ser confusas.

Identificá-los é um curso de ação importante, pois ajuda a localizar com precisão onde ocorreu a trinca, o que pode auxiliar na análise do motivo da ocorrência da trinca.

Em primeiro lugar, precisamos esclarecer os conceitos de “fissuras em matérias-primas” e “fissuras de forjamento”. As fissuras que ocorrem após o forjamento devem ser consideradas como “fissuras de forjamento”.

Porém, os principais fatores que levam à formação de fissuras de forjamento podem ser classificados em:

- Forjamento de fissuras causadas por defeitos de matéria-prima;

- Rachaduras no forjamento causadas por técnicas inadequadas de forjamento.

Para diferenciar aproximadamente, as fissuras podem ser classificadas pela sua morfologia macroscópica. As fissuras transversais geralmente não estão relacionadas com o material original, enquanto as fissuras longitudinais requerem uma análise que combina a morfologia da fissura e o processo de forjamento.

A descarbonetação em ambos os lados de uma trinca indica que ocorreu durante o forjamento. Quanto a saber se foi causado pela matéria-prima ou pelo processo de forjamento, é necessária uma análise baseada na metalografia e no processo.

Para peças do mesmo modelo e do mesmo lote, as trincas de forjamento geralmente estão localizadas na mesma posição e se estendem relativamente superficialmente sob o microscópio com descarbonetação em ambos os lados. As fissuras no material podem não ocorrer repetidamente no mesmo local e podem ter profundidades variadas sob o microscópio. Ainda há alguma regularidade a observar e analisar.

As fissuras do material alinham-se principalmente com a direção longitudinal do material. Existem dois tipos de trincas de forjamento: uma causada por superaquecimento e oxidação levando à descarbonetação perto da trinca, enquanto a outra causada pelo fenômeno de rasgo de danos na rede durante o forjamento a frio pode ser distinguida através da metalografia.

O objetivo do forjamento é o seguinte:

- Atender aos requisitos de formação;

- Melhorar a estrutura interna do material, refinar o tamanho do grão e homogeneizar a composição e estrutura do elemento;

- Tornar o material mais denso (o forjamento pode fechar defeitos internos, como furos de ar não expostos ou folgas) e distribuir a linha aerodinâmica de forma mais razoável;

- Sirva o próximo processo através de métodos apropriados de tratamento térmico pós-forjamento.

Portanto, deve haver certos defeitos no interior da matéria-prima para forjamento. Grandes peças forjadas são frequentemente forjadas diretamente a partir de lingotes de aço, que inevitavelmente contêm um grande número de defeitos de fundição. O forjamento razoável também pode forjar esses chamados defeitos.

Portanto, a racionalidade do processo de forjamento é o principal fator que determina se o forjamento irá rachar.

É claro que, com base em um processo de forjamento estável, se requisitos de controle explícitos para graus de defeitos de matéria-prima forem feitos antes do forjamento, e o fenômeno de rachadura aparecer devido a defeitos de matéria-prima que excedem os requisitos durante o forjamento, isso pode ser considerado como “rachaduras de forjamento causadas por defeitos nas matérias-primas”.

Os problemas de fissuras requerem uma análise específica, juntamente com a análise do processo de forjamento e a consideração da existência de atmosfera protetora durante o processo de aquecimento.

O forjamento deve ser o processo de forjar e compactar rachaduras na matéria-prima. A escala de óxido é geralmente compacta e cinza, enquanto os detritos sujos e soltos do processo de amostragem são pretos.

Olhando sob grande ampliação pode revelar a diferença, no entanto, a análise do espectro de energia pode sempre distingui-los quando outros métodos são insuficientes.

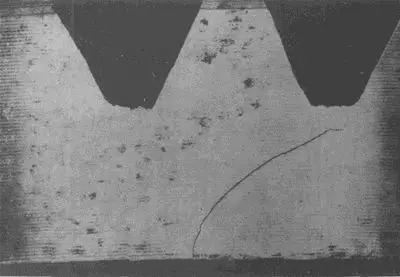

Forjando rachaduras

As trincas de forjamento geralmente se formam em altas temperaturas durante a deformação do forjamento. Quando as trincas se expandem e entram em contato com o ar, ao microscópio com ampliação de 100X ou 500X, as trincas podem ser visualizadas com escamas de oxidação e descarbonetação em ambos os lados, sendo a estrutura principalmente ferrítica.

As características morfológicas dessas fissuras são que elas são relativamente espessas e muitas vezes existem em múltiplas formas, sem uma extremidade pontiaguda clara, relativamente redondas e puras, e sem direcionalidade clara.

Além dessas formas típicas, às vezes podem aparecer fissuras de forjamento mais finas. A descarbonetação ao redor da fissura não é completa, mas parcial.

Exemplos típicos de fissuras de forjamento incluem:

Mais óxido nas bordas da rachadura.

Trincas de forjamento são formadas durante o processo de forjamento do aço e podem ser atribuídas a vários motivos. Predominantemente, elas podem ser divididas em duas categorias principais: trincas de forjamento causadas por defeitos na matéria-prima e aquelas induzidas pelo próprio processo de forjamento.

Os defeitos da matéria-prima incluem furos de contração residuais, inclusões em aço, bolhas subcutâneas, poros de contração, manchas brancas e laminações. Esses defeitos podem já existir no aço antes do forjamento e, se não forem removidos ou tratados, podem levar à formação de trincas durante o processo de forjamento.

O manuseio inadequado durante o processo de forjamento também é uma causa significativa de rachaduras no forjamento. Isso inclui superaquecimento, queima excessiva ou temperatura final de forjamento muito baixa, bem como resfriamento muito rápido após o forjamento. Todos esses fatores podem levar a tensões internas excessivas no forjamento, desencadeando assim rachaduras.

Para evitar a ocorrência de fissuras de forjamento, várias medidas podem ser tomadas. Por exemplo, o tarugo selecionado deve ser completamente limpo de todos os defeitos superficiais e submetido a um tratamento adequado de homogeneização em alta temperatura para eliminar tensões internas residuais e segregação de grãos, aumentando assim a plasticidade do metal.

Além disso, melhorar o processo de forjamento, como aumentar adequadamente o raio do filete, reduzir a tensão de cisalhamento e limitar as áreas de deformação na fase final do forjamento da matriz, também pode ajudar a prevenir a formação de trincas.

Para fissuras de forjamento existentes, certos métodos podem ser empregados para reparo. Por exemplo, a soldagem por arco submerso é uma técnica eficaz de reparo de trincas, capaz de completar automaticamente o processo de soldagem sob a camada de fluxo, reparando efetivamente as trincas.

Além disso, rachaduras transversais superficiais em peças forjadas grandes podem ser removidas após a detecção por meio de limpeza com chama para evitar que as rachaduras aumentem no forjamento subsequente.

Rachadura de tratamento térmico

As fissuras produzidas durante o processo de têmpera e aquecimento apresentam diferenças significativas na natureza e na morfologia em comparação com aquelas formadas durante o processo de forjamento e aquecimento.

Para aço estrutural, a temperatura de tratamento térmico é geralmente muito inferior à temperatura de forjamento.

Mesmo para aço rápido e aço de alta liga, o tempo de aquecimento e isolamento é muito menor do que a temperatura de forjamento. Fissuras precoces podem ocorrer durante o processo de aquecimento como resultado de temperaturas excessivamente altas de tratamento térmico, produzindo fissuras distribuídas ao longo de contornos de grãos mais grossos.

Quando a velocidade de aquecimento da peça é muito rápida, também podem ocorrer trincas precoces, com leve descarbonetação em ambos os lados da trinca, mas estão presentes escamas de oxidação no interior e na cauda da trinca.

Às vezes, devido ao mau funcionamento do instrumento, temperaturas extremamente altas podem causar a estrutura de granulação grossa do material, com a trinca distribuída ao longo da borda cristalina atarracada.

Um exemplo típico de têmpera de fissuras é o seguinte:

Sob um microscópio com ampliação de 500X, a rachadura parece serrilhada, com uma extremidade inicial larga e uma fratura final pequena. Não há inclusão metalúrgica anormal ou descarbonetação presente na trinca, que se estende de forma serrilhada, possuindo características típicas de trincas de têmpera.

Razões para fissuras de forjamento e fissuras de tratamento térmico

Causas de fissuras de forjamento:

Durante o processo de forjamento, o aço pode rachar devido a defeitos na superfície ou no interior do material, como rachaduras finas, buracos de areia, inclusões, bolhas subterrâneas, buracos de contração, manchas brancas ou laminações.

Processos de forjamento inadequados ou operações inadequadas, como superaquecimento, queima excessiva ou temperaturas finais de forjamento muito baixas, bem como resfriamento muito rápido após o forjamento, também podem causar rachaduras nas peças forjadas.

Causas de fissuras por tratamento térmico:

As trincas de têmpera são trincas macroscópicas causadas principalmente por tensões macroscópicas. Na produção real, as peças de aço são muitas vezes devido ao projeto estrutural ser irracional, seleção inadequada de materiais, controle de temperatura insuficiente durante a têmpera ou taxas de resfriamento inadequadas, o que por um lado aumenta a tensão interna durante a têmpera, levando à expansão do formou microfissuras para formar rachaduras de têmpera macroscópicas.

Por outro lado, aumentar o número de fissuras microscópicas diminui a resistência do material à fratura frágil SK, aumentando a probabilidade de extinção da formação de fissuras.

Fatores que afetam a têmpera

Existem muitos fatores que afetam a trinca por têmpera e aqui apresentamos apenas alguns casos comuns encontrados na produção.

- Fissuras de têmpera causadas por defeitos pré-existentes nas matérias-primas: Se houver rachaduras ou inclusões na superfície ou no interior das matérias-primas, e elas não forem encontradas antes da têmpera, podem ser formadas rachaduras de têmpera.

- Rachaduras causadas por inclusões: Se houver inclusões graves no interior das peças, ou se houver fissuras ocultas devido a inclusões graves, poderão ocorrer fissuras durante a têmpera.

- Quench rachaduras causadas por má estrutura original.

- Rachaduras de têmpera causadas por temperatura de têmpera inadequada: Geralmente há dois casos de trincas causadas por temperatura inadequada de têmpera:

(1) A temperatura indicada do instrumento é inferior à temperatura real do forno, resultando em uma temperatura de têmpera mais alta, fazendo com que a peça superaqueça e quebre durante a têmpera. A estrutura metalográfica da fissuração superaquecida e temperada sempre contém grãos grossos e martensita grossa.

(2) O teor real de carbono do aço é superior ao teor especificado pelo tipo de aço. Quando temperado de acordo com o processo normal de têmpera da classe original, equivale a aumentar a temperatura de têmpera do aço, o que pode facilmente causar superaquecimento e crescimento de grãos das peças, além de aumentar a tensão durante a têmpera, causando trincas.

- Têmpera de trincas causadas por resfriamento inadequado durante a têmpera: O resfriamento inadequado durante a têmpera também pode causar rachaduras nas peças.

- Trincas de têmpera causadas por defeitos de usinagem: Devido à má usinagem, marcas de ferramentas ásperas e profundas são deixadas na superfície das peças. Mesmo para peças simples ou áreas sem concentração de tensão, podem ocorrer trincas durante a têmpera ou falhas prematuras durante o serviço.

- A influência da geometria da peça na têmpera de fissuras: A geometria irracional das peças ou a grande diferença de espessura na seção excessiva são fáceis de causar trincas devido à concentração de tensões durante a têmpera.

- Rachaduras causadas por falha no revenido em tempo hábil após a têmpera: A falha no revenido em tempo hábil após a têmpera pode causar rachaduras devido à tensão residual da têmpera.

Métodos para distinguir rachaduras

É importante distinguir se se trata de trincas de têmpera, trincas de revenimento, trincas de forjamento ou trincas de retificação, para identificar com precisão em qual processo as trincas ocorreram e analisar os motivos de sua formação.

Primeiramente, preste atenção às diferenças na morfologia de trincas de têmpera e trincas de retificação. Para distinguir entre trincas de têmpera e trincas de retificação, que podem não ser detectadas durante a têmpera, mas são encontradas após a retificação, preste atenção ao formato das trincas, especialmente à direção do desenvolvimento da trinca.

As fissuras de esmerilhamento são perpendiculares à direção de esmerilhamento, aparecendo em formato de linha paralela ou em padrão de carapaça de tartaruga. As fissuras de retificação são mais superficiais, enquanto as fissuras de têmpera são geralmente mais profundas e maiores.

As fissuras de têmpera não estão relacionadas com a direção de retificação e muitas vezes aparecem como fissuras retas semelhantes a cortes de faca.

Em segundo lugar, preste atenção onde ocorrem as rachaduras. Cantos afiados, bordas de furos, inscrições, estampagem ou defeitos mecânicos de superfície e outras áreas onde ocorrem rachaduras são principalmente rachaduras de têmpera.

Em terceiro lugardistinguir trincas de têmpera de trincas de forjamento ou trincas causadas por outras condições, observando a superfície de fratura da peça.

Se a superfície da trinca for branca, branca escura ou vermelha clara (causada pela ferrugem da água durante a têmpera com água), pode-se determinar que é uma trinca de têmpera. Se a superfície da trinca for marrom escura, com escamas uniformes de óxido, não é uma trinca de têmpera; é uma trinca pré-existente que se formou durante o forjamento ou laminação e foi expandida durante a têmpera.

Como as trincas de têmpera são formadas abaixo do ponto MS, suas superfícies não podem ser oxidadas.

Em quarto lugar, na microestrutura, as trincas de têmpera fraturam ao longo dos limites dos grãos. Se não estiverem ao longo dos limites dos grãos, mas dentro dos grãos, são trincas por fadiga.

Em quinto lugarse houver descarbonetação ao redor das trincas, não é uma trinca de têmpera, mas uma trinca pré-existente antes da têmpera, porque trincas de têmpera são produzidas durante a têmpera e a descarbonetação não ocorre.

Quais são as técnicas mais recentes para prevenir fissuras de forjamento?

As técnicas mais recentes para prevenir fissuras de forjamento incluem principalmente o seguinte:

Otimizando o processamento de materiais: Ao melhorar questões como a segregação transversal de impurezas prejudiciais de baixo ponto de fusão, como S, P, Sb, Bi, Pb, Sn no módulo de forjamento, ou a presença de microfissuras transversais, a criação de têmpera rachaduras podem ser efetivamente evitadas. Isto envolve ajustar a composição química e o tratamento térmico do material antes do forjamento para minimizar o impacto dessas impurezas.

Melhorar os processos de forjamento: Para o controle de qualidade de dobras e fissuras no forjamento de ligas de alumínio, o princípio da prevenção é enfatizado e um método que combina tecnologia de processo e gerenciamento de produção é proposto. Isso significa que durante o processo de forjamento o foco deve ser colocado na seleção do equipamento, no projeto do molde e na otimização dos parâmetros de forjamento para reduzir a ocorrência de trincas.

Adotando técnicas avançadas de detecção: Ao realizar uma detecção rápida e precisa nas peças forjadas, possíveis problemas de trincas podem ser descobertos a tempo. Isto inclui observar a microestrutura do material com microscópios de alta precisão e usar raios X ou outros métodos de teste não destrutivos para avaliar a qualidade geral do material. Isto permite a intervenção antes que se forme uma fissura.

Implementação de medidas rigorosas de controle de qualidade: Na produção de forjamento, um sistema abrangente de gestão de qualidade deve ser estabelecido. Desde a seleção das matérias-primas até a inspeção dos produtos acabados, todas as etapas devem ser realizadas estritamente de acordo com as normas. Isto inclui manutenção regular e calibração de equipamentos de forjamento, bem como treinamento para operadores para garantir que eles possam compreender e executar corretamente o processo de forjamento.

Como podemos identificar e avaliar com precisão o impacto dos defeitos da matéria-prima na formação de fissuras durante o processo de forjamento?

Para identificar e avaliar com precisão o impacto dos defeitos da matéria-prima na formação de fissuras durante o processo de forjamento, primeiro é necessário compreender os principais defeitos das matérias-primas e seu impacto na qualidade dos forjados. Defeitos internos ou superficiais das matérias-primas, como segregação de composição e estrutura, inclusões não metálicas, segregação dendrítica e porosidade, podem afetar potencialmente o processo de conformação e a qualidade final das peças forjadas. Portanto, identificar esses defeitos é o primeiro passo para avaliar o seu impacto na formação de fissuras.

A seguir, podemos analisar o impacto dos parâmetros de forjamento (como velocidade) nos mecanismos de formação de defeitos típicos, como defeitos de dobramento, por meio de simulação de elementos finitos e projeto experimental. Isto nos permitirá ainda avaliar os riscos potenciais que esses defeitos representam para a formação de fissuras.

Além disso, o uso de métodos de controle ultrassônico e técnicas de correntes parasitas pode avaliar com eficácia a profundidade das trincas superficiais e internas em produtos metálicos, fornecendo uma base para a caracterização quantitativa de defeitos de trincas.

A tecnologia de processamento de imagem também é um meio importante para identificar e avaliar a formação de fissuras. Os métodos de detecção e marcação de fissuras implementados através de software como o Matlab podem ajudar a identificar áreas potenciais de fissuras para análise posterior.

Além disso, métodos baseados em aprendizagem profunda podem promover ainda mais a medição automatizada da largura de fissuras, avaliando assim com mais precisão o risco potencial de danos estruturais.

Durante o processo de forjamento, quais operações específicas podem efetivamente reduzir as rachaduras causadas por superaquecimento, queima ou temperatura final de forjamento muito baixa?

Durante o processo de forjamento, para reduzir efetivamente as fissuras causadas por superaquecimento, queima ou temperatura final de forjamento muito baixa, podem ser adotadas as seguintes operações específicas:

Controle a velocidade e o tempo de aquecimento:

Use métodos de aquecimento rápido e minimize o tempo de aquecimento em estágios de alta temperatura para evitar defeitos de descarbonetação e defeitos de superaquecimento. Isso ajuda a melhorar a plasticidade do metal, facilitando a passagem de grandes deformações sem fissuras.

Controle rigorosamente a temperatura inicial de forjamento e a temperatura final de forjamento:

Para diferentes tipos de aço, como aço estrutural de carbono e aço para ferramentas de liga, a temperatura inicial de forjamento deve ser ajustada de acordo com seu teor de carbono. Especialmente para aço inoxidável, a temperatura inicial de forjamento apropriada deve ser selecionada e a temperatura final de forjamento não deve ser inferior a 950°C para evitar rachaduras no forjamento.

Proteja o tarugo antes de aquecer:

Quando as condições permitirem, aplique uma camada protetora (como pó de vidro) ao tarugo antes de aquecê-lo para reduzir a descarbonetação e evitar superaquecimento e queima.

Garanta deformação suficiente e técnicas operacionais corretas:

Durante o processo de forjamento, a temperatura final de forjamento do último fogo deve ser rigorosamente controlada e deve ser garantida deformação suficiente para evitar rachaduras. Ao mesmo tempo, deve-se prestar atenção às boas técnicas operacionais do processo de forjamento para evitar rachaduras causadas por operação inadequada.

Que melhorias e otimizações podem ser feitas no método de limpeza por chama para fissuras transversais na superfície de grandes peças forjadas?

Para o método de limpeza por chama de fissuras transversais na superfície de grandes peças forjadas, melhorias e otimizações podem ser feitas nas seguintes áreas:

Adote tecnologia avançada de limpeza por chama: Com base na análise da máquina de limpeza por chama SMS-20, a tecnologia de limpeza por chama pode remover efetivamente defeitos superficiais. Ao otimizar a profundidade da limpeza, a eficiência e a qualidade da limpeza podem ser melhoradas. Portanto, a introdução de equipamentos e tecnologias de limpeza por chama mais eficientes e avançados, como sistemas automáticos de limpeza por chama, pode melhorar significativamente os resultados da limpeza.

Otimize o processo de forjamento: Como o material F92 é propenso a defeitos de trincas superficiais durante o processo de forjamento, especialmente quando o conteúdo da liga Cr e W é alto, a eficiência tradicional de “varredura” da chama é muito baixa. Portanto, otimizar o processo de forjamento, como ajustar os parâmetros de forjamento e melhorar o projeto do molde, pode, até certo ponto, reduzir ou evitar a ocorrência de trincas superficiais transversais.

Combine com outras tecnologias de limpeza: Embora a limpeza com chama seja um método eficaz de tratamento de superfície, também pode ser considerada para ser utilizada em combinação com outras tecnologias de limpeza para obter melhores resultados de limpeza. Por exemplo, os processos de limpeza por decapagem ou jateamento podem melhorar ainda mais a qualidade da superfície. Este método de combinação multitecnologia pode ter melhores efeitos de limpeza para certos defeitos superficiais específicos.

Aplicação de tecnologia de controle inteligente: Com o desenvolvimento da tecnologia de controle inteligente, a aplicação dessas tecnologias ao processo de limpeza por chama pode alcançar um controle e operação mais precisos, melhorando assim a precisão e a eficiência da limpeza. Isto inclui monitoramento em tempo real do processo de limpeza e ajuste automático dos parâmetros de limpeza.