Uma ferramenta de fresagem é um metal de corte usado para remover material da superfície de uma peça de trabalho. Essas ferramentas têm diferentes formatos e tamanhos. Suas diferenças surgem do uso para finalidades diferentes para atingir diferentes tipos de projetos. Portanto, o uso de ferramentas de fresamento requer precisão e seleção cuidadosa dos tipos certos para obter os melhores resultados possíveis.

Neste artigo, apresentaremos os diferentes tipos de ferramentas de fresamento, informaremos os materiais usados para essas ferramentas de fresamento e forneceremos instruções sobre como escolher a ferramenta de fresamento certa para suas operações de fresamento.

Como a fresa é usada nas fresadoras?

As fresadoras são ferramentas rotativas comumente usadas na tecnologia de fabricação subtrativa, essenciais para o processo de fabricação de metais e plásticos. Além disso, no fresamento é aconselhável trocar a ferramenta para obter o desenho desejado.

As fresadoras realizam o processo de corte removendo material de uma peça girando a fresa e movendo-a para dentro da peça. Insira a peça de trabalho em uma fresa rotativa multiponto em uma fresadora que gira rapidamente para cortar rapidamente o metal ou plástico. A fresadora pode conter uma ou mais fresas ao mesmo tempo para acelerar o processo de corte e criar rapidamente os formatos desejados.

Tipos de ferramentas de fresagem

Existem diferentes tipos e categorias de ferramentas de fresamento, cada uma com finalidades e capacidades de corte diferentes. Aqui estão os tipos comuns de ferramentas de fresamento.

Categorias#1: Fresas de topo

As fresas de topo são ferramentas de fresagem que cortam em todas as direções. Portanto, diferem significativamente das ferramentas de perfuração que cortam apenas axialmente. Os fabricantes usam fresas de topo para cortar aço ferramenta e outros processos de fresamento, incluindo mergulho, alargamento, ranhuramento, furação, fresamento de faceamento, perfilamento, etc. Existem tipos comuns de fresas de topo.

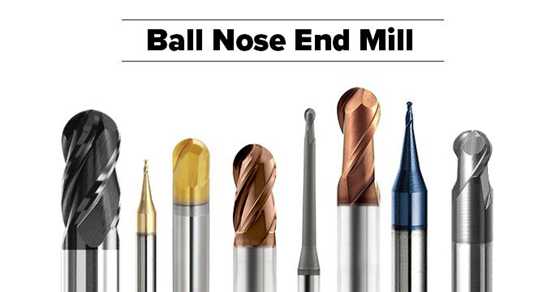

1.1 Fresa de esferas

Essas fresas de topo têm ponta esférica. Devido à sua superfície de corte redonda, são ideais para fresar superfícies de contorno.

1.2 Fresa quadrada

Essas fresas de topo são usadas para fresamento completo e possuem um perfil de 90 graus. Elas também são conhecidas como fresas de haste plana e são ideais para trabalhos de fresamento, como mergulho, perfilamento e abertura de canais.

1.3 Cortador de raio

Essas fresas de topo têm cantos arredondados. Esses cantos são ideais para cortar um determinado raio de maneira mais uniforme, evitando o desgaste da ferramenta e prolongando a vida útil da ferramenta.

1.4 Corte inferior em fresas de topo

Também chamada de fresadora de pirulito, esta versátil ferramenta de fresagem CNC oferece versatilidade máxima. Seu formato o torna a escolha ideal para trabalhar em rebaixos.

Cortador de arredondamento 1,5

Esta ferramenta de fresagem possui extremidades reforçadas. Seu objetivo principal é fresar arestas arredondadas.

1.6 Cortador de raio de canto

Essa ferramenta, conhecida como moinho de suínos, possui múltiplas ranhuras e deixa uma superfície rugosa. Sua capacidade de remover rapidamente grandes quantidades de material o diferencia.

Categorias nº 2: Ferramenta de fresamento frontal

Esta ferramenta é usada para fresamento frontal. O que é fresamento frontal? Isso envolve a remoção de partes de uma peça de trabalho. Uma ferramenta de fresamento frontal é usada para obter excelente acabamento superficial. Existem arestas de corte nas laterais desta ferramenta que cortam na direção horizontal, ao contrário das fresas de topo que cortam verticalmente. Além disso, uma ferramenta de fresamento frontal é usada principalmente para cortar a parte externa da peça bruta.

Categorias#3: Cortadores com ranhura em T

As fresas com ranhura em T possuem dentes perpendiculares ao diâmetro externo. Essas fresas, também conhecidas como fresas Woodruff, são mais adequadas para cortar ranhuras em forma de T em peças e peças de trabalho. Este tipo de fresa é ideal para fresar ranhuras utilizadas em cabeças de parafusos e suportes em painéis de parede.

Categorias #4: Ferramenta de corte com serra para corte de metal

Essas serras são utilizadas em diversos setores devido à sua geometria e rigidez únicas. No entanto, indústrias como automotiva, engenharia de precisão e construção geralmente as utilizam para cortar metais não ferrosos e materiais de aço. Aqui estão os diferentes tipos de serras de corte de metal.

4.1 Fresas simples de metal

São ferramentas de corte CNC com apenas arestas de corte periféricas e uma concavidade lateral para evitar que o corte seja puxado.

4.2 Fresa de ranhura com dentes laterais

Este tipo de serra circular possui dentes laterais e circunferenciais. Este recurso permite manter uma largura de corte constante ao remover cavacos.

4.3 Fresa côncava

Esta é uma serra ranhurada usada para criar um verdadeiro raio convexo. Este cortador dá às peças uma forma semicircular uniforme e suave.

4.4 Fresa cilíndrica

É ideal para aplicações onde é necessária alta remoção de material. Esta serra ranhurada possui dentes apenas na superfície periférica.

4.5 Fresa de rolo

Esse tipo de cortador, também chamado de cortador de placa ou de superfície, possui dentes espirais ou retos. Além disso, na fresagem cilíndrica ou circunferencial, seus dentes cortam superfícies planas paralelas ao eixo da fresagem. As fresas lisas são ideais para projetos pequenos e que exigem trabalhos leves de fresamento.

Categorias#5: Facas dobráveis

Essas superfícies planas de ferramentas de fresamento usam uma ou mais ferramentas rotativas de corte único. Semelhante às ferramentas de torneamento, os fabricantes montam uma ferramenta de fresamento de impacto em um suporte especial. Também é importante observar que os cortadores de impacto não são ideais para operações de corte pesadas. Abaixo estão os diferentes tipos de cortadores de impacto.

5.1 Cortadores superiores

Possui pontas em forma de agulha de longo alcance que são ideais para cortar corais densamente compactados. Os cortes conseguidos com isso são sempre limpos e precisos.

5.2 Ferramenta de escultura rotativa

O principal objetivo desta ferramenta é esculpir materiais duros. É usado para esculpir madeira e gravar vidro soprado.

5.3 Ferramenta de corte rotativa

Essas ferramentas de fresagem cortam o tecido de um material sem distorcer a linha de corte padronizada. Alguns profissionais utilizam esta ferramenta para cortar até oito camadas de material em uma operação de fresamento.

Categorias#6: Fresas de formato

Esta é uma fresa usada para modelar contornos irregulares, tanto 2D quanto 3D. Esses cortadores também vêm em diferentes configurações e formatos. É ideal para criar engrenagens helicoidais e outras superfícies complexas e intrincadas. É usado para fresamento de canais, chanfros e fresamento de raio completo. Existem três tipos principais de cortadores de forma.

6.1 Fresa convexa

Esta é uma fresa e torneamento CNC para produzir semicírculos curvados para dentro. Os cortadores convexos facilitam a criação de formas côncavas.

6.2 Fresa para arredondamento de cantos

Este cortador é usado individualmente ou em pares. Essas fresas para arredondamento de cantos, também chamadas de fresas de raio, facilitam o fresamento de raios.

6.3 Fresa com pastilha intercambiável

Quando cortadores de dentes são usados, os dentes são soldados no lugar com parafusos ou fixados mecanicamente ao cortador. O material dos dentes é geralmente carboneto ou aço ferramenta. O aço usinado, por outro lado, é mais adequado para produzir o corpo da fresa.

Materiais usados para cortadores

Existem diferentes métodos de corte que são ideais para diferentes condições. Estas diferenças nos processos e condições exigem o uso de diferentes materiais de corte. Aqui estão os materiais mais comuns para fazer ferramentas de fresagem.

Aço carbono para ferramentas

Este é um material metálico de baixo custo e boa usinabilidade para fabricação de ferramentas de fresamento. Este material contém 0,6-1,5% de carbono e geralmente menos de 0,5% de manganês e silício. Também pode conter metais como cromo e vanádio, dependendo do tamanho do grão e da dureza desejada pelo fabricante.

Os cortadores feitos de aço carbono para ferramentas permanecem afiados por muito tempo devido à sua alta resistência à abrasão. Porém, em temperaturas acima de 250 °C, a dureza deste material diminui rapidamente. É, portanto, ideal para a produção de ferramentas de usinagem de baixa velocidade, como brocas helicoidais, ferramentas de fresamento e ferramentas de conformação e torneamento. Também é excelente para usinar materiais metálicos macios, como magnésio, alumínio, latão, etc.

Aço rápido (HSS)

Este é o aço carbono, mas contém uma pequena quantidade de molibdênio, tungstênio, cromo e outras ligas metálicas, o que o torna significativamente diferente do aço carbono tradicional. Com a adição dessas ligas, o aço rápido apresenta maior tenacidade, resistência ao desgaste e temperabilidade, proporcionando maior taxa de remoção de metal.

Para prolongar a vida útil desta ferramenta, os fabricantes a afiam e utilizam refrigerante (pois ela perde a dureza em temperaturas acima de 650°C). Este material de ferramenta de fresamento é ideal para produzir brocas, broches e ferramentas de torneamento de aresta única.

Ferramenta de metal duro e cermet

Esta ferramenta de fresagem para metalurgia do pó é extremamente dura e pode suportar operações de corte em velocidades muito altas. Este material feito de tungstênio, carboneto de titânio e tântalo permanece duro até 1000°C. Os fabricantes usam vários ligantes para ligar os componentes desta ferramenta, incluindo cobalto, níquel e molibdênio.

Quando o material de ligação é níquel e molibdênio, esta ferramenta é chamada de cermet e é utilizada para diversas operações de fresamento de acabamento e semiacabamento em diversos materiais, incluindo ligas e aço inoxidável. Por outro lado, ferramentas com baixo teor de cobalto são ideais para operações de acabamento, enquanto ferramentas com alto teor de cobalto são melhores para cortes brutos.

Cerâmica

Este material não é reativo e é mais duro que seus equivalentes de cermet. Também é mais resistente ao calor, ao desgaste e ao rasgo do que os metais duros. Essa resistência ao calor torna as fresas de cerâmica ideais para fresar peças de superliga. Materiais duros requerem alto calor para que a cerâmica funcione corretamente.

Estelite

Este é um material de liga não ferrosa produzido apenas por fresagem ou fundição. Ele contém quantidades variadas de cromo e cobalto. Também pode conter tungstênio ou molibdênio. As arestas de corte feitas com este material mantêm sua qualidade mesmo em temperaturas e velocidades extremamente altas.

Em fresas grandes, os fabricantes fixam dentes de estelite a um disco de aço; para cortadores menores eles usam estelite sólido. As fresas Stellite são ideais para a produção de peças fundidas de motores automotivos e outras peças produzidas em massa.

Dicas para escolher a ferramenta de fresagem certa

Para escolher o roteador certo para o seu projeto, há algumas coisas que você precisa considerar. Aqui estão algumas dicas que podem ajudá-lo:

Tamanho e diâmetro do cortador

A profundidade e a largura da fresagem determinam o tamanho das ferramentas de fresagem. Aumentar a largura e a profundidade na frente da fresa significa aumentar o tamanho da fresa. No entanto, a faixa de diâmetro padrão para fresas indexadas é Φ16~Φ630mm.

Ao fresar peças com grande área superficial, recomenda-se a utilização de fresas de menor diâmetro. Idealmente, 70% das arestas de corte da fresa devem estar envolvidas no corte durante cada processo de fresamento.

Outro fator que pode determinar o diâmetro da fresa é o diâmetro do fuso da ferramenta da máquina. A recomendação para selecionar um diâmetro de fresa de facear é D = 1,5d, onde d é o diâmetro do fuso.

Ao fresar furos, deve-se prestar atenção também ao tamanho da ferramenta, pois se o diâmetro da fresa for muito grande ou muito pequeno em relação ao furo, podem ocorrer danos à peça ou ferramenta.

Desempenho de fresagem

Ao escolher a fresa correta, o desempenho de corte e o tamanho da peça a ser usinada devem ser levados em consideração. Por exemplo, ao selecionar o diâmetro de uma ferramenta de corte de fresagem frontal, o requisito de potência da ferramenta deve estar dentro da faixa de potência da ferramenta de corte de fresagem.

Além disso, para uma fresa de topo de pequeno diâmetro, o principal a se prestar atenção é que a velocidade máxima da máquina corresponde à velocidade mínima de corte da ferramenta (60 m/min).

Seleção do corpo da ferramenta de fresamento

Ao selecionar uma ferramenta de fresamento, o número de dentes da ferramenta é uma consideração importante. Uma ferramenta de fresagem com dentes densos pode ter 8 dentes com diâmetro de 100 mm, enquanto uma ferramenta com dentes grossos possui apenas 6 dentes com o mesmo diâmetro. As ferramentas de fresamento de metal grosso são ideais para usinagem de desbaste devido à sua grande superfície de inclinação, que reduz o atrito entre a peça de trabalho, o corpo da fresa e o próprio cavaco.

Deve-se notar que com uma fresa de dentes densos, o desempenho de corte por dente é menor do que com uma fresa de dentes grossos, mesmo com a mesma taxa de avanço.

Seleção da lâmina de fresagem

Usar uma lâmina abrasiva é a melhor opção para ferramentas de fresamento fino. Este tipo de pastilha proporciona maior precisão dimensional enquanto aumenta a precisão do posicionamento da aresta de corte durante o fresamento, permitindo melhor rugosidade superficial e precisão de usinagem. No entanto, é preferível usar uma lâmina prensada para desbaste, pois pode reduzir os custos de processamento.

Além disso, o uso de pastilhas de metal duro sem ângulos de saída agudos reduziria a vida útil da ferramenta, especialmente em pequenas profundidades de corte e pequenos avanços.

Concluindo

As ferramentas de fresagem são importantes para qualquer operação de fresagem porque essas ferramentas são anexadas a uma fresadora para remover ou cortar materiais em diferentes formatos usados para diferentes operações. Essas ferramentas de fresamento estão disponíveis em diferentes versões para diferentes finalidades de fresamento. Recomenda-se consultar um especialista para aconselhamento profissional.

Você tem mais perguntas sobre fresagem ou outros processos? Basta entrar em contato conosco e receber uma oferta hoje!

Perguntas frequentes

Qual é a diferença entre fresa de topo e fresa de facear?

A principal diferença entre uma fresa de facear e uma fresa de topo é que as fresas de topo usam tanto a extremidade quanto as laterais da fresa, enquanto o fresamento de facear usa cortes horizontais.

Como as fresas de topo são usadas?

As fresas de topo podem ser usadas para fresar formas e furos específicos em uma peça durante processos industriais, como fresamento, perfilamento, contorno, alargamento, escareamento, escareamento e furação. As fresas de topo possuem dentes cortantes nas bordas da face e do corpo. Eles são ótimos para cortar diferentes materiais em diferentes direções.

Qual é a diferença entre brocas e fresas?

Existem várias diferenças entre uma fresadora e uma furadeira. No entanto, compreender a sua função pode ser uma pista importante para distingui-los com precisão. Uma broca é uma ferramenta perfeita para fazer furos em uma peça de trabalho, portanto, deve ter um ângulo de ponta que ajude no alinhamento enquanto a fresa é usada para fresar o plano, para que não haja ângulo de ponta.

Além disso, a broca tem um fundo cônico para permitir a penetração da ponta da ferramenta, enquanto o fundo de uma fresa é plano.