A disparidade significativa entre o diâmetro e a largura/altura de um anel de engrenagem pode causar problemas durante o tratamento térmico, levando a desvios na circularidade do furo interno, planicidade da face final e distorção cônica.

A distorção relacionada ao tratamento térmico é um problema predominante no processo de tratamento térmico de anéis de engrenagem.

O processo de usinagem de anéis de engrenagem é complexo e resulta em uma baixa taxa de qualificação para distorção, grandes tolerâncias de usinagem, altas taxas de produtos defeituosos, altos custos e baixa precisão e altos níveis de ruído, todos os quais impactam significativamente sua vida útil.

Para melhorar a taxa de qualificação e a precisão do processamento da distorção do tratamento térmico em anéis de engrenagem, é necessário coordenar o processamento a frio e a quente, otimizar processos, melhorar os métodos de fixação e forno e adotar processos e equipamentos avançados de tratamento térmico. Isto reduzirá o custo de processamento dos produtos e minimizará o número de produtos defeituosos.

Melhorar e otimizar o processo de tratamento térmico para controlar a distorção do anel de engrenagem

1. Adote o processo de pré-tratamento para reduzir a distorção do grande anel de engrenagem carburado

Um anel de engrenagem grande com dimensões de φ2180 mm (diâmetro externo), φ1750 mm (diâmetro interno) e 550 mm (largura), feito de aço 17CrNiMo6, possui requisitos rígidos para distorção por tratamento térmico. No entanto, após passar por cementação e têmpera, observa-se frequentemente que a altura do topo do dente aumenta de 4 a 5 mm e, em alguns casos, de 6 a 7 mm.

Para isso, são adotadas as seguintes medidas de controle:

(1) Preparação do processo de pré-tratamento

O anel de engrenagem é submetido a um processo de têmpera e revenido, que envolve aquecê-lo a 860°C para têmpera (20 a 30°C acima da temperatura final de têmpera) e depois revenido a 650°C. O resultado ideal é controlar o aumento do diâmetro interno do furo entre 8 e 10 mm.

Depois de passar por cementação e resfriamento, resfriamento a ar, equalização de temperatura a (820 ± 10)°C, têmpera em banho de nitrato a 170°C para resfriamento e dois ciclos de revenimento a 210°C, o diâmetro do círculo superior do dente é de apenas cerca de 2mm maior que antes da cementação e têmpera, atendendo ao aumento esperado. Além disso, a circularidade e a conicidade superior e inferior do anel de engrenagem atendem aos requisitos.

(2) Processar pontos-chave

É crucial manter um controle rigoroso sobre a temperatura de têmpera durante o processo de têmpera e revenido. Se a temperatura for muito baixa, não reduzirá efetivamente a grande distorção. Por outro lado, se a temperatura for muito alta, o tamanho do círculo da ponta do dente após a cementação e a têmpera poderá diminuir, exigindo mais testes.

2. Melhorar o processo de tratamento térmico para reduzir a distorção do tratamento térmico do anel de engrenagem acionado do triciclo

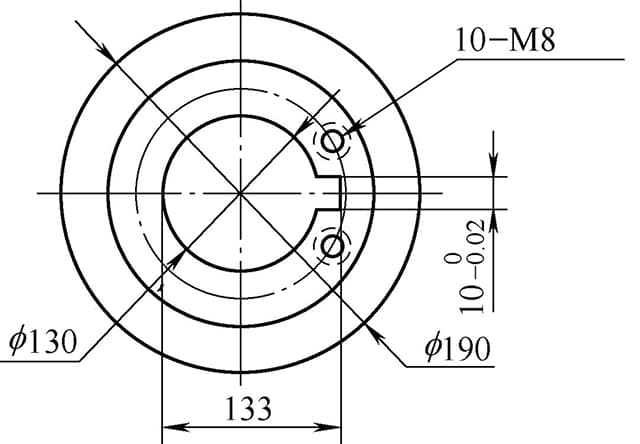

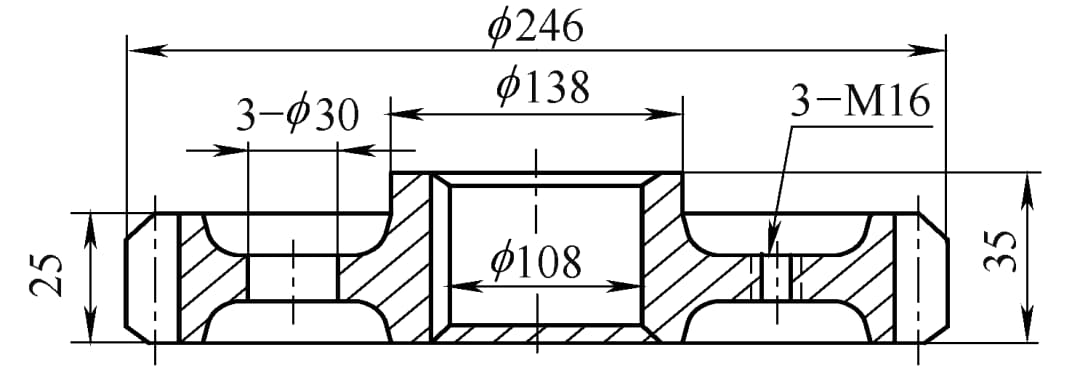

O anel de engrenagem acionado em uma transmissão triciclo (consulte a Figura 1) é feito de aço 20CrMnTi e possui requisitos técnicos rígidos para tratamento térmico. A camada profunda de Carbonitretação deve ser de 0,6 a 1,0mm, com dureza superficial do dente de 58 a 64HRC e dureza do núcleo de 35 a 48HRC. A tolerância posicional do furo roscado e da ranhura da corrente única deve ser de 0,05 mm.

Antes do carregamento, 10 orifícios de parafusos M8 são selados com um revestimento anti-infiltração. Depois de passar pela carbonitretação a 850 a 860°C, o anel de engrenagem é diretamente temperado e revenido.

Após a inspeção, descobriu-se que a posição do furo roscado e da ranhura da corrente única estava fora da tolerância e o revestimento anti-infiltração não era facilmente removível.

O processo e o efeito aprimorados são os seguintes:

(1) Processo melhorado

Fabricação e conformação de engrenagens → resfriamento lento após carbonitretação → torneamento (corte) da camada infiltrada, brochamento (corte) do rasgo de chaveta, perfuração e rosqueamento → aquecimento e têmpera a 850 ~ 860 ℃ → revenido em baixa temperatura → tampamento (protegendo o furo roscado) tiro jateamento → retificação (corte) da placa do raio → inspeção.

(2) Efeito de melhoria

Através da inspeção, a taxa qualificada de distorção do tratamento térmico da coroa da engrenagem acionada é superior a 95%.

Fig. 1 Diagrama esquemático do anel da engrenagem acionada

3. Adote um novo processo de tratamento térmico e novas ferramentas para controlar a distorção do tratamento térmico de grandes anéis de engrenagem

O anel de engrenagem de um redutor de laminador de mina tem uma dimensão total de φ1631 mm (diâmetro externo), φ1364 mm (diâmetro interno) e 300 mm (largura), com peso de peça única de 1434 kg e módulo normal de 20 mm. Possui 78 dentes e é fabricado em aço 20CrNi2MoA, necessitando de cementação e têmpera.

(1) Requisitos técnicos para anel de engrenagem modificado

Para controlar e minimizar a distorção do tratamento térmico da coroa dentada, alguns requisitos técnicos foram revisados. Os requisitos técnicos revisados para a coroa dentada estão listados na Tabela 1.

Antes de passar pela cementação, o anel de engrenagem passa por um tratamento de têmpera e revenido, com dureza de têmpera e revenido de 217 a 255HBW. A camada endurecida efetiva deve ser de 3,90 a 5,10 mm.

(2) Nova tecnologia

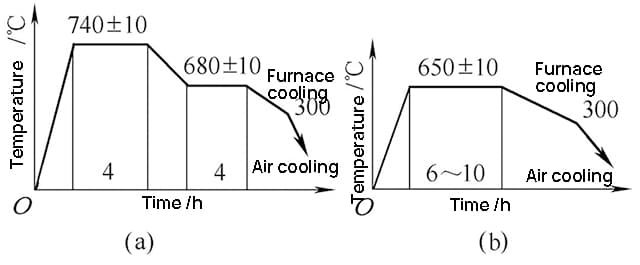

O processo de normalização após o forjamento foi alterado para uma combinação de normalização e revenido em alta temperatura. Além disso, um processo de recozimento esferoidizante foi adicionado após a cementação para garantir que o tamanho das partículas de carboneto na camada de cementação não exceda 1 μm.

O processo de recozimento de esferoidização é representado na Figura 2, e os resultados do Processo A e do Processo B na Figura 2 são semelhantes.

(a) Recozimento esferoidizante isotérmico de dois estágios

(b) Recozimento esferoidizante isotérmico de um estágio

Fig. 2 processo de recozimento por esferoidização de engrenagem de aço 20CrNi2MoA

Nova rota de processo: forjamento → normalização + revenido em alta temperatura → torneamento em desbaste → detecção de falhas → têmpera e revenido → torneamento fino e fresamento de engrenagens → cementação → recozimento esferoidizante → têmpera e revenido → jateamento → torneamento fino do furo interno e dois planos → retificação do furo interno e dois planos → retificação de engrenagens → rasgo de chaveta → detecção de falhas → produto.

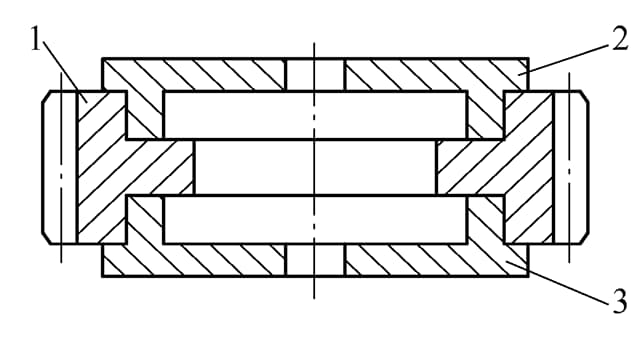

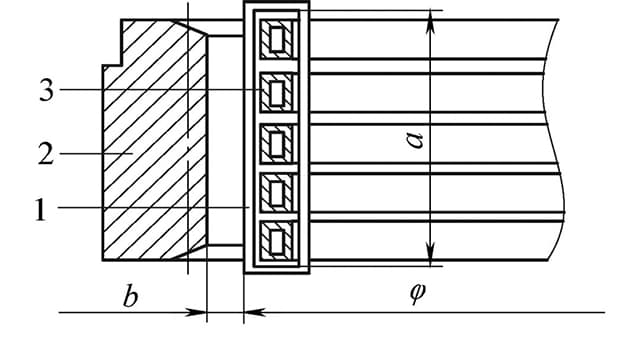

Projeto de ferramentas: projete as placas de cobertura superior e inferior para controlar a distorção do anel de engrenagem. Veja a Fig. 3 para detalhes.

Fig. 3 dispositivo de tratamento térmico do anel de engrenagem

1. Anel de engrenagem

2. Placa de cobertura superior

3. Placa de cobertura inferior

(3) Resultados da inspeção

A dureza da superfície, a dureza do núcleo e a profundidade efetiva da camada endurecida do anel de engrenagem atendem aos requisitos técnicos. A superfície do anel de engrenagem possui uma concentração de carbono de 0,76% (em massa) e o tamanho da partícula de carboneto atingiu 0,5 μm.

A estrutura metalográfica é composta por martensita e austenita retida (grau 2), carboneto (grau 1) e núcleo de ferrita (grau 2). Todos os índices de propriedades mecânicas atendem aos requisitos técnicos descritos nos desenhos.

A inspeção da distorção do anel de engrenagem mostrou que a redondeza do furo interno é de 0,90 mm, a variação do diâmetro da ponta do dente está na faixa de +3,1 a +4,0mm e a variação normal está entre +0,2 a +0,6mm, atendendo aos requisitos técnicos .

Tabela 1 requisitos técnicos do anel de engrenagem modificado

| Profundidade efetiva da camada endurecida / mm | Dureza da superfície do dente (HRC) | Dureza cardíaca (HRC) | Concentração superficial de carbono da camada carburizada (%) | Propriedades mecânicas do coração após tratamento térmico | ||||

| σb/MPa | σé/MPa | δ5(%) | ψ(%) | αk/J·cm-2 | ||||

| 3,90~5,10 | 58~62 | 30~45 | 0,75~0,95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

4. Melhorar o processo de tratamento térmico e adotar o método de correção de molde para controlar a distorção de cementação e têmpera de grandes anéis de engrenagem ultrafinos

O anel de engrenagem interno ultrafino em uma caixa de transmissão grande tem dimensões gerais de φ1120 mm (diâmetro externo), φ944 mm (diâmetro interno) e 260 mm (largura). É fabricado em aço 17CrNiMo6, pesa 550Kg e necessita de tratamento térmico para atender aos seguintes requisitos técnicos:

- A profundidade efetiva da camada endurecida da têmpera da cementação deve ser de 2,40 a 2,90 mm.

- A dureza da superfície do dente deve ser de 58 a 62HRC e a dureza do núcleo deve ser de 30 a 38HRC.

- A estrutura metalográfica deve estar em conformidade com o padrão empresarial e o tamanho do grão não deve ser inferior ao grau 6.

Requisitos de distorção pós-aquecimento: conicidade ≤ 1,35 mm, redondeza ≤ 1,35 mm, variação de linha normal comum ≤ 0,7 ‰ e encolhimento circular superior do dente ≤ 1,5 ‰.

(1) Rota de processamento original, processo e distorção do anel de engrenagem

Rota de processamento original: torneamento desbaste de material forjado → furação → modelagem de engrenagens → cementação e têmpera → shot peening → torneamento fino → retificação de engrenagens → produto acabado.

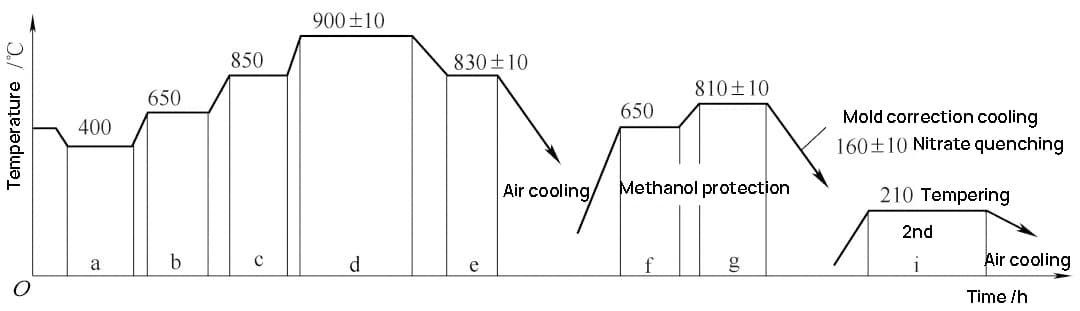

A rota original do processo de cementação é: pré-aquecimento 650 ℃ × 1h → cementação (930 ± 10) ℃ × 50h → redução de temperatura, isolamento térmico 830 ℃ antes da descarga × 2h → resfriamento de ar de saída → têmpera de alta temperatura (680 ℃) × 4h → têmpera e aquecimento (820 ± 10) ℃ × 2,5h → têmpera isotérmica com sal (160 ± 10) ℃ → têmpera em baixa temperatura (210 ± 20) ℃ × 10h → resfriamento do ar de saída.

Após limpar a coroa dentada, aplique uma camada anti-infiltração em 5 peças por forno.

A atmosfera de cementação é um gás enriquecido com metanol e isopropanol.

Após a inspeção, constatou-se que, embora todos os outros itens atendam aos requisitos técnicos, a coroa dentada apresenta distorção significativa.

(2) Processo melhorado

A normalização em alta temperatura deve ser realizada após a usinagem de desbaste e antes da modelagem do anel de engrenagem.

Para reduzir a tensão residual e a tensão térmica e diminuir a temperatura de cementação, o número de estágios de aquecimento escalonado é aumentado no estágio inicial.

Após estas melhorias, as temperaturas isotérmicas de 400°C e 850°C foram aumentadas e a temperatura de têmpera foi adequadamente reduzida.

A inspeção revelou que embora a distorção da coroa dentada tenha melhorado um grau, ainda existem casos ocasionais em que ela fica fora da tolerância. Veja a Figura 4 para o processo de cementação.

O processo de têmpera de correção de cementação e o resfriamento de têmpera do anel de engrenagem utilizam o método de correção de matriz. Consulte a Figura 4 para ver a curva do processo de têmpera de correção de cementação do anel de engrenagem.

O método de têmpera de correção da matriz resfria a matriz e o anel de engrenagem juntos, permitindo que o anel de engrenagem seja corrigido pela matriz durante o processo de resfriamento.

No processo subsequente de revenimento de longo prazo, a tensão gerada durante a têmpera e o resfriamento é eliminada, o tamanho do anel de engrenagem é estabilizado e o rebote da distorção é evitado.

Os resultados do teste de distorção são ideais.

Fig. 4 Curva do processo de têmpera de correção de cementação do anel de engrenagem grande

5. Reduza a distorção do anel de engrenagem ajustando o processo de tratamento térmico

O anel de engrenagem JT001 em TY320, TY220, D65 e outras caixas de engrenagens tem um diâmetro de engrenagem externo de 318,1 mm, um diâmetro de engrenagem interno de 251,7 mm e uma largura de 51,5 mm.

O material utilizado é o aço 42CrMo, que possui dureza de têmpera e revenido de 262 a 302HBW.

Após o tratamento de nitretação, é necessário um ΔM menor ou igual a 0,10 mm.

(1) Processo original de tratamento térmico e distorção

Normalização da peça bruta (880 ℃× 3h) + revenido após torneamento em desbaste (banho de sal 820 ℃× 0,5h, têmpera em óleo + revenido) + correção + tratamento de envelhecimento após acabamento do torneamento (300 ℃× 5h) + modelagem de engrenagens + nitretação iônica (520 ℃ ) e depois resfriando com o forno.

Através da inspeção, o valor m e a quantidade de variação estão fora da tolerância, e a taxa qualificada de distorção do anel de engrenagem é de apenas cerca de 70%.

(2) Processo e efeito aprimorados

O processo original de “têmpera e revenido antes da correção e nitretação” foi alterado para “correção e revenido antes da nitretação”.

A taxa de distorção do anel de engrenagem que atende às qualificações aumentou para mais de 98%, e a variação no valor ΔM do anel de engrenagem foi reduzida de um máximo de 0,46 mm antes do ajuste para 0,10 mm após têmpera e revenido.

A temperatura de envelhecimento foi aumentada de 300°C para 560°C, o que não só garante a liberação completa das tensões de usinagem, mas também é 30 a 50°C superior à temperatura de nitretação, minimizando assim a distorção do anel de engrenagem nitretado. O valor máximo de ΔM foi reduzido de 0,22mm antes do ajuste para 0,08mm após o ajuste.

6. Resolva o problema de distorção e desvio do anel de engrenagem de aço 40Cr temperado de alta frequência por meio do ajuste do fluxo do processo

A coroa dentada (ver Fig. 5) é feita de aço 40Cr.

Os requisitos técnicos são: a dureza de têmpera e revenido é de 28 ~ 32HRC, a dureza de têmpera de alta frequência da peça da engrenagem é de 48 ~ 52HRC e o desvio do anel da engrenagem é <0,048 mm.

(1) Tecnologia de têmpera de alta frequência e distorção do anel de engrenagem

Os parâmetros elétricos para o processo de têmpera de alta frequência são os seguintes: a frequência da corrente é de 250kHz, as correntes do ânodo e da grade são de 7 a 7,5A e 1,4 a 1,7A, respectivamente, o tempo de aquecimento é de 30 a 40 segundos e o resfriamento a pressão da água deve ser maior ou igual a 0,2 MPa.

Durante a têmpera de alta frequência, a velocidade de resfriamento da peça próxima ao furo de 30 mm é rápida, enquanto a velocidade de resfriamento da peça longe do furo é lenta.

Essa velocidade de resfriamento desigual é a causa do desvio do anel de engrenagem ficar fora da tolerância.

Fig. 5 Diagrama esquemático do anel de engrenagem de aço 40Cr

(2) Melhorar o fluxo e o efeito do processo

Fluxo de processo aprimorado: forjamento → torneamento em desbaste → têmpera e revenido → torneamento fino do círculo externo e do furo interno → fresamento e rebarbação de engrenagens → corte e rebarbamento de engrenagens → limpeza → têmpera de alta frequência da parte do dente → torneamento fino de ferramentas vazias em ambas as extremidades → perfuração e ponto revestimento → perfuração e rosqueamento → extração de chaveta única → rebarbação e jato de areia → limpeza e armazenamento.

Efeito de melhoria: após o ajuste do fluxo do processo, o desvio do anel de engrenagem após a têmpera de alta frequência está dentro da faixa de tolerância.

7. O processo de carbonitretação é adotado para reduzir a distorção de têmpera do anel de engrenagem interno

O anel de engrenagem interno no mecanismo de direção de um caminhão basculante para serviço pesado tem um diâmetro externo de φ444 mm e um diâmetro interno de φ372,88 mm, com largura de dente de 140 mm. É feito de aço 20CrMnTi.

Os requisitos técnicos para tratamento térmico são os seguintes: a concentração superficial de carbono deve ser de 0,8% a 1,0% (fração de massa), a profundidade da camada de cementação deve ser de 1,1 a 1,5 mm, a dureza superficial deve ser de 58 a 65HRC, e o a dureza do núcleo deve ser de 30 a 45HRC. A circularidade deve ser menor ou igual a 0,5 mm.

A estrutura metalográfica deve ser martensita, com austenita retida não superior ao grau 4 e carbonitreto não superior ao grau 5.

(1) Fluxo de processamento do anel de engrenagem interno

Blanking → forjamento → usinagem de desbaste → pré-tratamento térmico (normalização) → usinagem → carbonitretação → inspeção de qualidade → jateamento de areia → inspeção do produto → armazenamento.

(2) Processo de carbonitretação por tratamento térmico

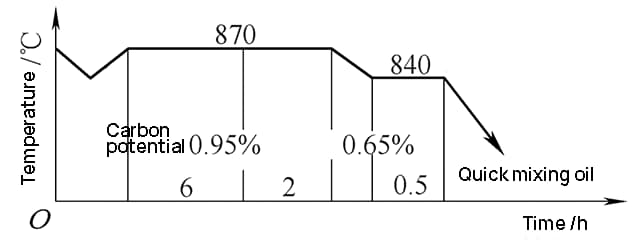

O forno multiuso tipo caixa selada Aixielin foi utilizado para carbonitretação a gás e têmpera direta em temperatura reduzida. O processo é mostrado na Figura 6.

O processo consiste em:

- Carbonitretação a 870°C por 6 horas com forte potencial de cementação de 0,95%

- Difusão a 870°C por 2 horas com potencial de carbono de 0,65%

- Resfriamento a 840°C por 0,5 horas com uma combinação de resfriamento rápido e lento.

Fig. 6 processo de carbonitretação a gás do anel de engrenagem interno

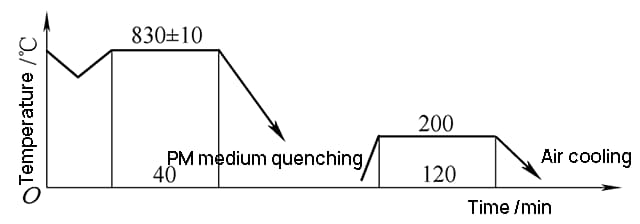

(3) Processo de têmpera de aquecimento secundário de tratamento térmico

Após a carbonitretação, o anel de engrenagem é resfriado lentamente e depois reaquecido. Em seguida, é extinto por pressão por suporte interno. O processo é mostrado na Figura 7.

A temperatura de têmpera é de 830°C durante 40 minutos.

Um meio de resfriamento de têmpera com uma fração de massa de 10% a 15% de PM é usado para têmpera. O tempo de transferência é de 20 segundos, o tempo de resfriamento é de 10 segundos e a temperatura de saída é controlada entre 150 e 180°C, o que é aproximadamente uma extinção por pressão.

Ferramentas especiais são usadas para temperar o furo interno do suporte interno.

Fig. 7 Processo de têmpera e revenimento do aquecimento secundário do anel de engrenagem interno

(4) Método de carregamento de ferramentas e fornos

A relação entre o diâmetro interno e externo do anel de engrenagem interno é significativamente maior que 1/2 e a parede é fina.

Isto pode resultar em distorção de circularidade durante a têmpera.

Para reduzir o impacto da gravidade, deve-se evitar o empilhamento sobreposto.

Um espaçamento razoável entre os anéis da engrenagem deve ser mantido para garantir um resfriamento circunferencial uniforme.

(5) Extinguindo distorção e controle

Uma quantidade substancial de tolerância deve ser reservada com base no tratamento térmico para garantir a precisão dimensional.

O processo de extinção de aquecimento secundário é escolhido.

A têmpera é realizada usando uma prensa de têmpera.

Peças com arredondamento fora da tolerância após a têmpera devem ser remodeladas e revenidas usando ferramentas especiais.

(6) Resultados da inspeção

A dureza da superfície é de 60 ~ 65HRC, a dureza do núcleo é de 38 ~ 40HRC, a martensita e a austenita residual são de grau 1, o composto de nitrogênio carbono é de grau 1 e a redondeza do diâmetro externo é de 0,13 ~ 0,30 mm. Todos são qualificados.

8. Tratamento térmico de têmpera de média frequência do anel de engrenagem de aço 50Mn2

O tamanho do anel de engrenagem é 322 mm (diâmetro externo), 281 mm (diâmetro interno) e 77 mm (largura).

O material utilizado é o aço 50Mn2. Os requisitos técnicos para têmpera de média frequência são: a dureza superficial deve estar entre 50 e 55HRC, e a camada endurecida na raiz do dente deve ter 1 a 4mm de profundidade e equivalente a 40HRC.

O erro de passo acumulado do anel de engrenagem deve ser inferior a 0,10 mm, o erro de direção do dente deve ser inferior a 0,055 mm e o erro de formato do dente deve ser inferior a 0,035 mm.

(1) Máquina-ferramenta e indutor de têmpera de média frequência

A potência nominal da máquina-ferramenta de têmpera de média frequência não deve ser inferior a 400KW.

O indutor é feito de tubo quadrado de cobre de 14 mm x 14 mm com 5 voltas. A altura do indutor é “a” e uma folga de “b” é reservada entre a coroa dentada e o indutor.

A Figura 8 é um diagrama esquemático do indutor.

Fig. 8 diagrama esquemático do indutor para anel de engrenagem

1. Ímã condutor

2. Anel de engrenagem

3. Sensor

(2) Especificação para aquecimento e têmpera de média frequência

Uma folga de “b + 2 mm” é reservada entre a coroa dentada e o indutor para levar em conta a influência do ímã na distribuição do campo magnético. A altura do indutor também foi aumentada para “a + 3mm”.

As especificações de aquecimento elétrico são: a tensão máxima de saída é 540V, a corrente máxima de saída é 430A e a frequência é 8000Hz.

Após 22 segundos de aquecimento, a área aquecida fica vermelha brilhante, indicando que a temperatura necessária para a têmpera foi atingida.

O modo de aquecimento é aquecimento e têmpera simultâneos.

A potência específica comum está entre 0,8 e 1,5 kW/cm2.

O meio de têmpera e resfriamento utilizado é o meio de têmpera e resfriamento AQ251 da empresa Houghton, com proporção de concentração controlada em 9% a 13% (fração de massa).

(3) Resultados da inspeção

A inspeção da estrutura metalográfica e a inspeção dimensional atendem plenamente aos requisitos técnicos.

A profundidade da camada endurecida da raiz do dente é de 2,5 ~ 4,0 mm.

Excentricidade na direção do dente < 0,05 mm, excentricidade na forma do dente < 0,04 mm e erro cumulativo circunferencial < 0,1 mm.

Adote tecnologia e equipamentos avançados para controlar a distorção do anel de engrenagem

1. Adote a nova tecnologia de endurecimento e revenimento por indução de moldagem de anel de engrenagem para controlar a distorção do anel de engrenagem de alta precisão

(1) A mais recente tecnologia de têmpera de prensa de matriz de aquecimento por indução

O mais recente processo de têmpera de prensagem da EMA alemã combina as vantagens do processo de têmpera por indução e de têmpera por pressão.

Suas principais vantagens são:

- O calor é gerado diretamente no interior da engrenagem, sem perda de condução de calor, curto tempo de aquecimento e economia de energia;

- Aquecimento e têmpera rápidos, fácil controle de processo e boa repetibilidade;

- Linha de produção fácil de formar, alta eficiência;

- Nenhuma poluição;

- A distorção do tratamento térmico é pequena e a precisão da dimensão final da engrenagem é alta;

- A camada endurecida é distribuída uniformemente.

Esta tecnologia foi implementada com sucesso na indústria de peças automotivas. É adequado tanto para têmpera de pressão direta de engrenagens de aço de médio carbono quanto para têmpera de pressão de engrenagens carburadas, incluindo componentes de anel de alta precisão, como anéis de engrenagem, engrenagens cônicas e anéis síncronos.

(2) Processo tecnológico

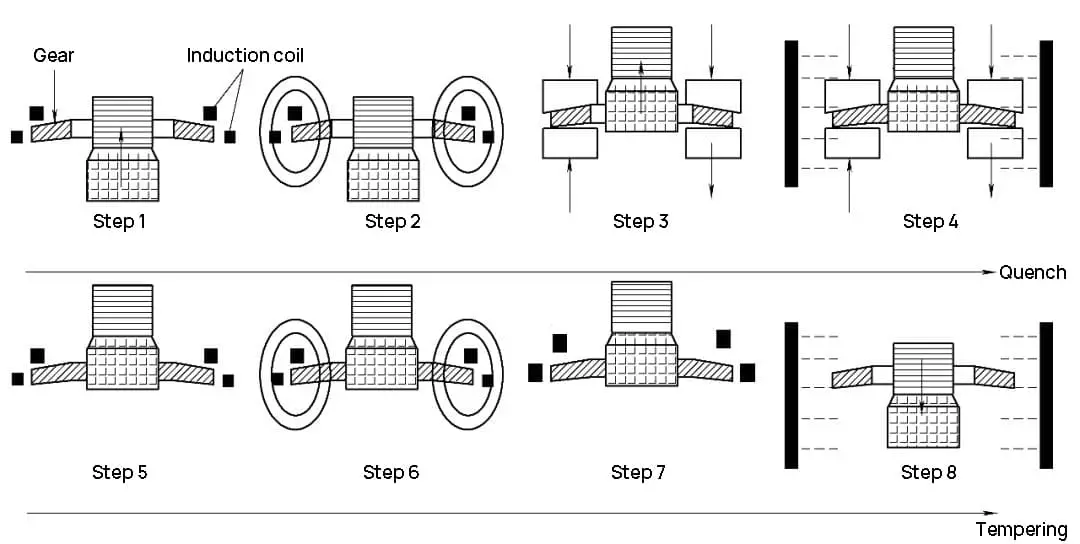

A Figura 9 ilustra o fluxograma do processo de correção de distorção por tratamento térmico para molde de anel de engrenagem, prensagem e endurecimento por indução.

Etapa 1: Prenda o anel de engrenagem distorcido ao dispositivo de centralização e fixação não magnético. O dispositivo de fixação consiste em uma matriz inferior sólida e uma matriz superior.

Passo 2: Aqueça a coroa dentada a aproximadamente 900°C usando indução eletromagnética. A temperatura de aquecimento é determinada com base no material e pode ser monitorada e controlada por meio de um termômetro infravermelho.

Etapa 3: Após um certo tempo de espera, a coroa dentada atinge uma temperatura uniforme. As matrizes superior e inferior são então pressurizadas.

Passo 4: Tempere imediatamente o anel de engrenagem pulverizando-o com um meio de resfriamento.

Etapa 5: Mova o indutor para a posição combinada da coroa e do molde do núcleo de correção.

Etapa 6: Temperar e aquecer o anel de engrenagem.

Etapa 7: À medida que a temperatura aumenta, a coroa dentada se expande ligeiramente, criando uma pequena folga.

Etapa 8: Remova o anel de engrenagem da outra extremidade da matriz.

A matriz do núcleo de correção, feita de aço inoxidável, evita efetivamente a contração do anel de engrenagem.

Fig. 9 fluxograma do anel da engrenagem de distorção, prensagem e endurecimento por indução

(3) Parâmetros e resultados do processo

Consulte a Tabela 2 para parâmetros e resultados do processo.

Pode-se observar na tabela 2 que a distorção da engrenagem é pequena: concentricidade < 0,03 mm, redondeza < 0,03 mm, planicidade < 0,05 mm.

Tabela 2 Parâmetros do processo de têmpera de pressão e resultados de inspeção da engrenagem de aço 16MnCrS5

| Parâmetros do processo | Potência/kw | 250 |

| Frequência/kHz | 10 | |

| Tempo de processo/minuto | 4 | |

| Dureza e camada endurecida | Dureza superficial HV30 | 680~780 |

| Profundidade da camada endurecida/mm | 0,8~1,2 | |

| Dureza do núcleo HV30 | 350~480 | |

| Precisão | Concentricidade / mm | <0,03 |

| Redondeza (diâmetro interno) / mm | <0,03 | |

| Planicidade (superfície inferior) / mm | <0,05 |

2. Método de controle de distorção de tratamento térmico químico do anel de engrenagem interno assimétrico de paredes finas

A dimensão do anel de engrenagem de parede fina é φ162 mm (diâmetro externo), φ111,4 mm (diâmetro interno) e 48 mm (espessura). É feito de aço 20CrMnTi.

Os requisitos técnicos para a coroa dentada são os seguintes:

- A profundidade da camada de carbonitretação deve estar entre 0,6 mm e 1,0 mm.

- A dureza da superfície deve estar entre 58 e 64HRC e a dureza do núcleo deve estar entre 35 e 48HRC.

- A circularidade do furo interno deve ser inferior a 0,10 mm.

(1) Distorção do equipamento original, processo e anel de engrenagem

O tratamento térmico original adota um forno de cementação contínua, e o processo de carbonitretação é: cementação forte 880 ℃ → difusão 860 ℃ → 840 ℃ resfriamento e têmpera.

Devido à estrutura complexa, parede fina e assimetria do anel de engrenagem, a redondeza do furo interno após a têmpera por carbonitretação é maior ou igual a 0,12 mm, fazendo com que a distorção caia fora da faixa de tolerância.

(2) Equipamentos e processos de tratamento térmico aprimorados

A linha de produção foi alterada para um forno multiuso 2-1-1, que permite um controle uniforme e preciso da temperatura e do potencial de carbono.

Ao controlar a profundidade da camada carburizada, descobriu-se que uma camada mais rasa leva a um menor potencial de carbono e a uma distorção reduzida. Portanto, a camada cementada é controlada com precisão a uma profundidade de 0,6 a 0,7mm, e a estrutura metalográfica é mantida no nível 1 a 2.

Processo de co-infiltração: infiltração intensiva 860 ℃ → difusão 860 ℃ → 830 ℃ têmpera de resfriamento (a têmpera adota Jinyu Y35 – Ⅰ óleo de têmpera com classificação isotérmica).

Através da inspeção, a circularidade do furo interno é controlada dentro de 0,10 mm, o que é qualificado.

3. O método de têmpera de alta frequência do aço 40Cr é adotado em vez da têmpera de cementação 20CrMnTi para reduzir a distorção da engrenagem interna

O tamanho da engrenagem interna da colheitadeira é φ315 mm (diâmetro externo), φ268,2 mm (diâmetro interno) e 36 mm (largura). O material utilizado é o aço 20CrMnTi com módulo de 4mm.

Os requisitos técnicos para a engrenagem interna são os seguintes:

- O nivelamento da face final grande após o tratamento térmico deve ser inferior a 0,2 mm.

- A circularidade do furo interno deve ser menor ou igual a 0,3 mm.

- A profundidade da camada de cementação deve estar entre 0,9 mm e 1,3 mm.

- A dureza do componente da engrenagem deve estar entre 59 e 63HRC.

(1) Processo original e distorção do anel de engrenagem

Processo original: usinagem de desbaste → cementação → usinagem de acabamento → aquecimento secundário e têmpera.

Após o tratamento térmico, a distorção do furo interno é grande e a redondeza do furo interno está entre 0,35 e 0,80 mm, e a distorção está fora da tolerância.

(2) Melhoria dos resultados do processo e da inspeção

Um material de engrenagem melhorado foi selecionado com a aprovação do principal fabricante do motor. Decide-se adotar o aço 40Cr.

O material da engrenagem passará por tratamento geral de têmpera e revenido para garantir a dureza (resistência) do núcleo da engrenagem, seguido pela têmpera de alta frequência dos dentes para evitar que a distorção caia fora da faixa de tolerância.

Os novos requisitos técnicos para o material das engrenagens são os seguintes:

- A dureza da peça bruta da engrenagem após têmpera e revenido deve estar entre 269 e 289HBW.

- A camada endurecida da engrenagem após aquecimento e têmpera de alta frequência deve estar entre 1 mm e 1,5 mm.

- A dureza da superfície do dente deve estar entre 50 e 54HRC.

Novo processo tecnológico: usinagem desbaste da peça bruta da engrenagem → têmpera e revenido → usinagem de acabamento → têmpera de alta frequência.

Resultados da inspeção: por meio de vários testes correspondentes de usinagem a frio e a quente, o valor do parâmetro m da engrenagem interna antes do tratamento térmico foi ajustado e os requisitos técnicos foram atendidos após a têmpera de alta frequência.

Usar aço 40Cr para têmpera de alta frequência em vez de têmpera de cementação 20CrMnTi também reduz o custo e o efeito é bom após o carregamento.

Método de correção de anel de engrenagem distorcido

O método de correção para formar uma elipse após a têmpera do anel de engrenagem é o seguinte:

(1) Método de correção de ponto quente da elipse

O método de correção de ponto quente baseia-se no princípio de aquecimento e resfriamento imediato da parte convexa do círculo externo da coroa dentada (no ponto elíptico do eixo longo), o que a reduz através do efeito de contração a frio. O ponto quente pode ser corrigido aquecendo-o com uma chama de oxigênio acetileno ou oxigênio propano.

(2) Operação específica

Especificamente, existem dois pontos quentes localizados simetricamente no diâmetro externo do eixo longo da elipse e um ponto quente em ambas as extremidades do diâmetro interno simétrico do eixo curto. Os pontos quentes devem ser arrefecidos imediatamente após o aquecimento, por exemplo utilizando refrigeração a água.

Se a ovalidade for excessiva, o método de contra-ataque de aquecimento pode ser utilizado para uma correção preliminar, seguido pelo método de correção de ponto quente para correção posterior, resultando em um resultado satisfatório.

Finalmente, o revenido a baixa temperatura deve ser realizado a uma temperatura entre 170-200 ℃ durante 1 hora, seguido de uma nova verificação.