1. A influência do material do molde

Seleção de material do molde

Uma fábrica de máquinas selecionou o aço T10A para fabricar matrizes complicadas com grandes diferenças no tamanho da seção e deformação mínima após a têmpera, com um requisito de dureza de 56-60HRC.

Porém, após o tratamento térmico, a dureza da matriz atendeu aos requisitos técnicos, mas a deformação foi muito significativa e a matriz teve que ser descartada.

Para fazer matrizes precisas e complexas com deformação limitada, recomenda-se escolher, tanto quanto possível, aço de microdeformação, como aço temperado a ar.

A influência do material do molde

Normalmente, o aço Cr12MoV é considerado um aço de microdeformação, que deve ter deformação limitada.

A análise metalográfica da matriz com deformação excessiva evidenciou elevada quantidade de carbonetos eutéticos no aço da matriz, os quais estavam presentes em tiras e blocos.

(1) Causas da elipse (deformação)

A presença de carbonetos não uniformes distribuídos em uma direção específica no aço da matriz é a causa da deformação severa. O coeficiente de expansão dos carbonetos é aproximadamente 30% menor que o da estrutura matricial do aço.

Durante o aquecimento, os carbonetos evitam a expansão do furo interno da matriz e, durante o resfriamento, evitam o encolhimento do furo interno da matriz, levando à deformação irregular do furo interno da matriz e causando o furo redondo da matriz. morrer para se tornar elíptico.

(2) Medidas preventivas

① Na fabricação de moldes complexos e de precisão, devemos nos esforçar para selecionar aço para moldes com segregação mínima de carboneto, mesmo que não seja a opção mais barata. Devemos evitar o aço produzido por pequenas siderúrgicas que tenha materiais de baixa qualidade.

② O aço da matriz com segregação significativa de carboneto deve ser forjado adequadamente para quebrar os blocos de cristal de carboneto e reduzir a distribuição desigual de carbonetos. Isto também eliminará qualquer anisotropia nas propriedades do aço.

③ O aço da matriz forjada deve ser temperado e revenido para obter uma estrutura de sorbita com distribuição uniforme de carbonetos, fina e dispersa. Isto minimizará a deformação na matriz complexa de precisão após o tratamento térmico.

④ Para moldes com tamanhos maiores ou que não podem ser forjados, uma solução de tratamento de duplo refino pode ser usada para refinar e distribuir uniformemente os carbonetos. Isso também arredondará as bordas e cantos, reduzindo a deformação do tratamento térmico na matriz.

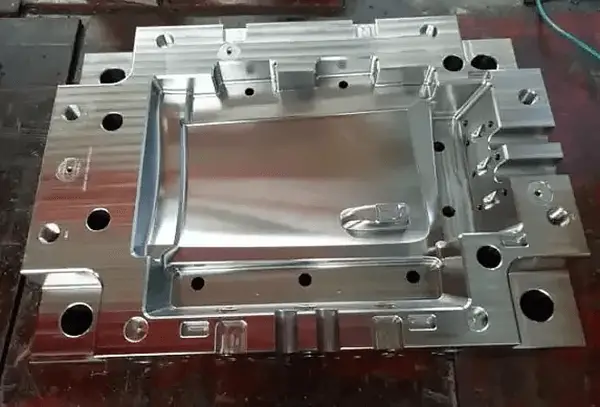

2. Influência do projeto da estrutura do molde

Design razoável

O projeto de um molde baseia-se principalmente no uso pretendido e, como resultado, sua estrutura pode nem sempre ser completamente racional ou simétrica. Para resolver isso, os projetistas devem tomar medidas eficazes para garantir a capacidade de fabricação, a racionalidade da estrutura e a simetria da forma geométrica do molde, mantendo ao mesmo tempo o desempenho do molde. Isto requer uma consideração cuidadosa durante o processo de design.

(1) Tente evitar cantos vivos e seções com espessuras diferentes

Os projetistas devem evitar seções, bordas finas e cantos vivos com grandes diferenças de espessura no projeto do molde. Em vez disso, transições suaves devem ser implementadas na junção da espessura da matriz. Isto reduzirá efetivamente as diferenças de temperatura e o estresse térmico na seção da matriz. Além disso, a diferença no tempo de transformação da microestrutura e na tensão da microestrutura pode ser reduzida usando filetes e cones de transição.

(2) Aumente o furo do processo adequadamente

Para moldes que não podem garantir uma seção transversal uniforme e simétrica, pode ser necessário modificar o projeto, transformando furos não passantes em furos passantes ou adicionando furos de processo adicionais, desde que isso não afete o desempenho do molde.

Moldes com cavidades estreitas podem ficar deformados após a têmpera. Ao adicionar dois furos de processo durante a fase de projeto, a diferença de temperatura na seção transversal durante a têmpera pode ser reduzida, resultando em menos tensão térmica e melhores deformações.

Aumentar o número de furos de processo ou converter furos não uniformes em furos passantes também pode reduzir o risco de rachaduras devido à espessura irregular.

(3) Uma estrutura fechada e simétrica deve ser adotada tanto quanto possível

Quando o formato da matriz é aberto ou assimétrico, a distribuição das tensões é desigual após a têmpera, tornando-a suscetível à deformação. Para mitigar isso, é comum reter as nervuras nas matrizes ranhuradas deformáveis em geral antes da têmpera e depois cortá-las após o processo. Isto ajuda a evitar a deformação em R durante a têmpera e melhora a estabilidade geral da peça.

(4) Estrutura combinada é adotada

Para matrizes grandes com formatos complexos e tamanhos superiores a 400mm, bem como punções com pequenas espessuras e grandes comprimentos, é aconselhável adotar uma estrutura combinada para simplificar a complexidade e reduzir o tamanho de grande para pequeno.

A reorientação da superfície interna da matriz para a superfície externa pode facilitar o processamento a quente e a frio e também reduzir a deformação e rachaduras.

Ao projetar uma estrutura combinada, os seguintes princípios devem ser considerados para garantir a decomposição adequada sem afetar a precisão do ajuste:

(1) Ajuste a espessura para obter uma seção transversal uniforme após a decomposição.

(2) Decompor-se em áreas onde ocorre concentração de tensão para dispersar a tensão e evitar fissuras.

(3) Combine a estrutura com os furos do processo para torná-la simétrica.

(4) Garanta conveniência para processamento e montagem a frio e a quente.

(5) Mais importante ainda, garanta a usabilidade da estrutura.

A adoção de uma estrutura integral para matrizes grandes pode dificultar o tratamento térmico, levando a um encolhimento inconsistente da cavidade após a têmpera. Isso pode resultar em bordas côncavo-convexas, distorção plana e dificuldades na correção desses problemas durante o processamento futuro.

Para enfrentar estes desafios, a utilização de uma estrutura combinada é uma solução adequada. Após o tratamento térmico, a estrutura pode ser montada, retificada e combinada novamente. Isto não só simplifica o processo de tratamento térmico, mas também resolve eficazmente os problemas de deformação.

3. Influência do processo de fabricação da matriz e tensão residual

Nas fábricas, é comum descobrir que moldes com formatos complexos e de alta precisão sofrem deformações significativas após o tratamento térmico. Após uma inspeção mais detalhada, muitas vezes descobre-se que a causa dessa deformação é a falta de tratamento pré-aquecido durante a usinagem e o processo de tratamento térmico final.

1. Causas de deformação

A superposição da tensão residual no processo de usinagem e da tensão após a têmpera aumenta a deformação da matriz após o tratamento térmico.

2. Medidas preventivas

Para reduzir a tensão residual e a deformação da matriz após a têmpera, as seguintes medidas podem ser tomadas:

(1) Conduza um processo de recozimento com alívio de tensão uma vez, a uma temperatura de (630-680)°C por (3-4) horas com resfriamento do forno a 500°C ou 400°C por (2-3) horas, entre desbaste usinagem e usinagem de semiacabamento.

(2) Abaixe a temperatura de têmpera para reduzir a tensão residual após a têmpera.

(3) Tempere a matriz em óleo a 170°C e deixe esfriar ao ar (têmpera em etapas).

(4) Reduza a tensão residual por meio de têmpera isotérmica.

Seguindo essas etapas, a tensão residual e a deformação da matriz após a têmpera podem ser minimizadas.

4. Influência do tratamento térmico no processo de aquecimento

1. Influência da taxa de aquecimento

A crença comum de que a deformação de uma matriz após o tratamento térmico é causada pelo resfriamento é incorreta.

Na realidade, a tecnologia de processamento adequada do molde, principalmente dos moldes complexos, tem maior impacto na sua deformação.

Uma comparação dos processos de aquecimento de alguns moldes mostra que velocidades de aquecimento mais rápidas resultam frequentemente em maior deformação.

(1) A causa da deformação de qualquer metal se expande quando aquecido

Quando o aço é aquecido, a temperatura não uniforme de cada peça no mesmo molde (ou seja, aquecimento desigual) resultará em expansão não uniforme, levando a tensões internas causadas por aquecimento desigual.

Abaixo do ponto de transformação do aço, o estresse térmico é produzido principalmente por aquecimento desigual.

Quando a temperatura excede a temperatura de transformação, o aquecimento desigual leva a uma transformação microestrutural desigual, o que gera tensão estrutural.

Como resultado, velocidades de aquecimento mais rápidas aumentam a diferença de temperatura entre a superfície e o núcleo da matriz, levando a níveis de tensão mais elevados e a uma maior deformação da matriz após o tratamento térmico.

(2) Medidas preventivas

O molde complexo deve ser aquecido gradualmente abaixo da temperatura de transição de fase.

Em geral, a distorção do molde durante o tratamento térmico a vácuo é significativamente menor em comparação com um forno de banho de sal.

Para matrizes de aço de baixa liga, um ciclo de pré-aquecimento a uma faixa de temperatura de 550-620°C é suficiente. Para matrizes de alta liga, recomenda-se um ciclo de pré-aquecimento de duas etapas em temperaturas de 550-620°C e 800-850°C.

2. Influência da temperatura de aquecimento

Alguns fabricantes acreditam que o aumento da temperatura de têmpera é crucial para garantir a alta dureza da matriz. Contudo, a experiência real de produção mostra que este não é um método adequado.

Para matrizes complexas, a temperatura normal de aquecimento é empregada tanto para aquecimento quanto para têmpera. A deformação do tratamento térmico que ocorre após o aquecimento na temperatura máxima permitida é muito maior em comparação com a temperatura mínima permitida.

(1) Causas de deformação

Como é amplamente conhecido, o aumento da temperatura de têmpera leva a um aumento no tamanho do grão do aço. Isto ocorre porque um tamanho de grão maior aumenta a temperabilidade, resultando em maior tensão durante a têmpera e o resfriamento.

Além disso, como a maioria das matrizes complexas são feitas de aço de liga média a alta, uma alta temperatura de têmpera resultará em um aumento na austenita residual na estrutura devido a um baixo ponto Ms. Isto levará a um aumento na deformação da matriz após o tratamento térmico.

(2) Medidas preventivas

Para atender aos requisitos técnicos do molde, é importante selecionar uma temperatura de aquecimento adequada. Para minimizar o estresse durante o resfriamento e reduzir a deformação do tratamento térmico em moldes complexos, é aconselhável escolher a temperatura de têmpera mais baixa possível.

5. Efeito da austenita retida

O grau de deformação e fissuração durante o tratamento térmico está intimamente ligado ao tipo de aço e à sua qualidade. A seleção deve ser feita com base nos requisitos de desempenho do molde, levando em consideração a precisão, estrutura e tamanho da matriz, bem como a natureza, quantidade e método de processamento do material a ser processado.

Para peças sem requisitos de deformação e precisão, o aço carbono para ferramentas pode ser utilizado para reduzir custos. Para peças propensas a deformações e trincas, deve-se selecionar aço-ferramenta de liga com maior resistência e taxa de resfriamento crítica mais lenta durante a têmpera.

Se a deformação de uma matriz feita de aço carbono não atender aos requisitos, deve-se utilizar aço 9Mn2V ou aço CrWMn, mesmo que o custo do material possa ser maior. Isto resolverá os problemas de deformação e fissuras, resultando numa solução económica a longo prazo.

Também é importante apertar a inspeção e o gerenciamento das matérias-primas para evitar rachaduras durante o tratamento térmico devido a defeitos nas matérias-primas.

A formulação de especificações técnicas razoáveis (incluindo requisitos de dureza) é um passo crucial na prevenção de deformações e fissuras durante a têmpera. O endurecimento local ou o endurecimento superficial podem atender aos requisitos de uso, e a têmpera geral deve ser evitada sempre que possível.

Para matrizes de têmpera inteiras, os requisitos locais podem ser relaxados e não há necessidade de impor uniformidade. Para moldes com alto custo ou estrutura complexa, caso seja difícil atender aos requisitos técnicos durante o tratamento térmico, recomenda-se ajustar as especificações técnicas e flexibilizar requisitos que tenham pouco impacto na vida útil, a fim de evitar sucateamentos causados por reparos repetidos .

A maior dureza alcançável não deve ser considerada a única especificação técnica no projeto do aço selecionado. Isto ocorre porque a maior dureza é frequentemente medida em uma amostra pequena com tamanho limitado, que pode diferir significativamente da dureza que pode ser alcançada em um molde maior de tamanho real.

A busca pela maior dureza muitas vezes requer um aumento na taxa de resfriamento durante a têmpera, o que pode resultar em aumento de deformação e trincas. Portanto, especificar durezas mais altas conforme a condição técnica pode representar desafios para o tratamento térmico, mesmo para moldes pequenos.

Concluindo, o projetista deve estabelecer especificações técnicas razoáveis e viáveis com base no uso pretendido e nos tipos de aço selecionados. Além disso, a faixa de dureza associada à fragilidade por revenimento deve ser evitada ao determinar os requisitos de dureza para os tipos de aço selecionados.

1. Causas de deformação

Os aços-liga, como o aço Cr12MoV, geralmente apresentam uma quantidade significativa de austenita retida após a têmpera. As diferentes estruturas do aço têm volumes específicos variados, com a austenita tendo o menor volume específico, que é a principal causa da redução de volume em matrizes de aço de alta liga após têmpera e revenido a baixa temperatura.

O volume específico de várias estruturas de aço diminui na seguinte ordem: martensita, sorbita temperada, perlita e austenita.

2. Medidas preventivas

(1) Reduza adequadamente a temperatura de têmpera

Como mencionado anteriormente, temperaturas de têmpera mais altas resultam em uma maior massa de austenita retida. Portanto, selecionar a temperatura de têmpera apropriada é crucial para reduzir o encolhimento do molde. Para atender aos requisitos técnicos do molde, o desempenho geral do molde deve ser considerado e a temperatura de têmpera deve ser reduzida de forma adequada.

(2) Aumentar a temperatura de têmpera

Os dados mostram que o teor de austenita retida do aço Cr12MoV revenido a 500°C é metade daquele do aço temperado a 200°C. Portanto, a temperatura de revenimento deve ser aumentada, mas ainda atendendo aos requisitos técnicos da matriz. Na prática, a deformação de uma matriz de aço Cr12MoV revenida a 500°C é mínima, com apenas uma ligeira diminuição na dureza (2-3HRC).

(3) Use tratamento criogênico

O tratamento criogênico após a têmpera é um método eficaz para reduzir a massa residual de austenita e minimizar a deformação e as alterações de tamanho durante o uso estável. Portanto, o tratamento criogênico deve ser utilizado para matrizes de precisão e complexas.

6. Influência do meio de resfriamento e método de resfriamento

A deformação que ocorre durante o tratamento térmico das matrizes é frequentemente visível após a têmpera e o resfriamento. Embora existam vários factores que contribuem para isto, o impacto do processo de arrefecimento não pode ser negligenciado.

1. Causas de deformação

Quando a matriz é resfriada abaixo do ponto MS, ocorre a transformação de fase no aço. Isto leva não apenas ao estresse térmico causado pelo resfriamento desigual, mas também ao estresse estrutural devido à transformação de fase não uniforme. Quanto mais rápida for a velocidade de resfriamento e mais desigual for o resfriamento, maior será a tensão e a deformação.

2. Medidas preventivas

(1) Use pré-resfriamento sempre que possível

Ao garantir a dureza da matriz, o pré-resfriamento deve ser utilizado tanto quanto possível. Para aço carbono e aço de baixa liga, ele pode ser pré-resfriado até que os cantos fiquem pretos (720-760°C). Para aços com austenita sub-resfriada estável na zona de transformação de perlita, o pré-resfriamento pode ser feito até cerca de 700°C.

(2) Adote a têmpera por resfriamento escalonado

O método de têmpera por resfriamento escalonado é uma maneira eficaz de reduzir a deformação em algumas matrizes complexas, reduzindo significativamente o estresse térmico e o estresse da microestrutura durante o processo de têmpera.

(3) Use Austêmpera

A austêmpera pode reduzir significativamente a deformação em algumas matrizes complexas e de precisão.

7. Melhorar o processo de tratamento térmico e reduzir a deformação da matriz por tratamento térmico

É impossível eliminar completamente a deformação em uma matriz após a têmpera. No entanto, os seguintes métodos podem ser usados para controlar a deformação em moldes complexos e de precisão:

(1) Selecione uma temperatura de aquecimento apropriada

Ao garantir o endurecimento, a temperatura de têmpera mais baixa possível deve ser selecionada. No entanto, para matrizes de aço de liga de alto carbono (como aço CrWMn e Cr12Mo), aumentar a temperatura de têmpera para reduzir o ponto MS e aumentar a austenita residual pode ser usado para controlar a deformação de têmpera.

Além disso, a temperatura de têmpera de matrizes de aço de alto carbono com grande espessura pode ser aumentada para evitar trincas de têmpera. Para matrizes propensas a deformações e trincas, o recozimento para alívio de tensões deve ser realizado antes da têmpera.

(2) Aquecimento ideal

Devem ser feitos esforços para conseguir um aquecimento uniforme para reduzir o estresse térmico durante o aquecimento. Para matrizes de aço de alta liga com grandes seções transversais, formatos complexos e altos requisitos de deformação, normalmente é necessário pré-aquecimento ou velocidade de aquecimento limitada.

(3) Modo de resfriamento e meio de resfriamento apropriados

Sempre que possível, a têmpera de pré-resfriamento, a têmpera escalonada e o resfriamento escalonado devem ser selecionados. A têmpera de pré-resfriamento é eficaz na redução da deformação em matrizes delgadas ou finas. Também pode reduzir até certo ponto a deformação em matrizes com grandes diferenças de espessura.

Para moldes com formatos complexos e diferenças significativas na seção transversal, recomenda-se a têmpera escalonada. Se o aço rápido for temperado a 580-620°C, a deformação e a trinca da têmpera podem ser evitadas.

(4) Executar corretamente as operações de extinção

Para garantir o resfriamento mais uniforme do molde, o método correto de têmpera da peça no meio deve ser selecionado. A peça de trabalho deve entrar no meio de resfriamento na direção de resistência mínima e o lado de resfriamento mais lento deve ser movido em direção ao líquido. Assim que o molde esfriar abaixo do ponto MS, o movimento deverá ser interrompido.

Por exemplo, no caso de espessura irregular no molde, a parte mais espessa deve ser temperada primeiro. Para reduzir a deformação do tratamento térmico em peças de trabalho com grandes mudanças de seção, podem ser adicionados furos de processo, nervuras de reforço e obturações de amianto nos furos.

Para peças de trabalho com superfícies côncavas e convexas ou furos passantes, a superfície côncava e o furo devem ser temperados para cima para liberar bolhas no furo passante.

8. Conclusão

A causa da deformação em moldes complexos e de precisão é muitas vezes complexa, mas ao compreender suas leis de deformação, analisar suas causas e adotar vários métodos para evitar a deformação, ela pode ser reduzida e controlada.

Em geral, os seguintes métodos podem ser usados para evitar a deformação do tratamento térmico em moldes complexos e de precisão:

(1) Seleção de materiais apropriados

Para matrizes complexas e de precisão, deve-se selecionar aço para matrizes de microdeformação com boas propriedades de material (como aço temperado ao ar). Para matrizes de aço com segregação significativa de carbonetos, forjamento razoável, têmpera e tratamento térmico de revenido devem ser realizados. Para aços de matrizes maiores ou aços de matrizes que não podem ser forjados, pode-se usar tratamento térmico de duplo refino de solução sólida.

(2) Projeto razoável da estrutura do molde

O projeto da estrutura do molde deve ser razoável, com formato simétrico e não com espessura excessivamente larga. Para moldes com deformação significativa, as leis de deformação devem ser compreendidas e as tolerâncias de usinagem devem ser reservadas. Para moldes grandes, precisos e complexos, uma estrutura combinada pode ser usada.

(3) Eliminação de tensões residuais durante a usinagem

Para eliminar tensões residuais durante a usinagem, o tratamento térmico deve ser realizado antecipadamente para matrizes de precisão e complexas.

(4) Seleção apropriada da temperatura de aquecimento

A temperatura de aquecimento deve ser selecionada razoavelmente e a velocidade de aquecimento deve ser controlada. Aquecimento lento, pré-aquecimento e outros métodos de aquecimento balanceados podem ser usados para reduzir a deformação do tratamento térmico em matrizes de precisão e complexas.

(5) Processo de resfriamento apropriado

Com a condição de garantir a dureza da matriz, os processos de pré-resfriamento, têmpera por resfriamento escalonado ou têmpera a quente devem ser usados tanto quanto possível.

(6) Têmpera de aquecimento a vácuo e tratamento criogênico

Sempre que possível, a têmpera por aquecimento a vácuo e o tratamento criogênico após a têmpera devem ser usados para matrizes de precisão e complexas.

(7) Pré-tratamento térmico, tratamento térmico de envelhecimento e tratamento térmico de nitretação

Para algumas matrizes precisas e complicadas, o tratamento pré-térmico, o tratamento térmico de envelhecimento e o tratamento térmico de nitretação de têmpera e revenido podem ser usados para controlar a precisão das matrizes.

Além disso, a operação adequada dos processos de tratamento térmico (como obturação de furos, encadernação de furos, fixação mecânica, métodos de aquecimento apropriados, seleção correta da direção de resfriamento e direção de movimento no meio de resfriamento, etc.) e processos de tratamento térmico de têmpera razoáveis também são eficazes medidas para reduzir a deformação de moldes complexos de precisão.