Mecanismo de Laser Absorvente de Metal

A reflexão, absorção e transmissão da luz na superfície do material são essencialmente o resultado da interação entre o campo eletromagnético das ondas de luz e as partículas carregadas do material. Os metais possuem alta densidade de elétrons livres, que são forçados a vibrar pelo campo eletromagnético das ondas de luz, produzindo ondas eletromagnéticas secundárias (subondas).

A interferência entre essas subondas e entre as subondas e as ondas incidentes resulta em ondas refletidas fortes e ondas transmitidas relativamente fracas, que são absorvidas por uma fina camada de superfície metálica. Portanto, a superfície metálica geralmente apresenta uma alta taxa de reflexão em relação ao laser. Especialmente para luz infravermelha de baixa frequência, sua energia de fótons é baixa, afetando principalmente os elétrons livres do metal, refletindo fortemente.

Para luz visível de alta frequência e luz ultravioleta com maior energia de fótons, elas podem afetar os elétrons ligados ao metal. A ação dos elétrons ligados reduzirá a refletividade do metal, aumentará sua transmissibilidade e aumentará a absorção do laser pelo metal.

Devido à alta densidade de elétrons livres, a onda transmitida é absorvida por uma camada superficial muito fina de metal. Medições de luz ultravioleta com comprimento de onda de 0,25 μm até luz infravermelha com comprimento de onda de 10,6 μm mostram que a profundidade de penetração da luz em vários metais é de apenas 0,01 ~ 0,1 μm.

Conforme explicado acima, a profundidade de penetração é igual ao inverso do coeficiente de absorção linear, portanto o coeficiente de absorção linear do metal às ondas de luz é grande, entre 105~106 cm-1.

Depois de absorver o laser, o material converte a energia luminosa em energia térmica, excitando a ressonância das partículas carregadas e as colisões entre as partículas. Todo o processo é concluído em muito pouco tempo. O tempo total de relaxação energética para metais é tipicamente 10-13S. Para o processamento geral do laser, acredita-se que a conversão do laser absorvido em energia térmica é concluída instantaneamente.

Nesse instante, o calor fica confinado à área de irradiação laser do material. A condução de calor subsequente transfere o calor das áreas de alta temperatura para as de temperatura mais baixa.

Fatores que afetam a absorção de metal do laser

A absorção do laser pelo metal está relacionada a uma série de fatores como comprimento de onda do laser, propriedades do material, temperatura, condição da superfície e características de polarização.

(1) Influência do comprimento de onda do laser

De modo geral, quanto maior o comprimento de onda do laser, maior será a taxa de reflexão e menor será a taxa de absorção.

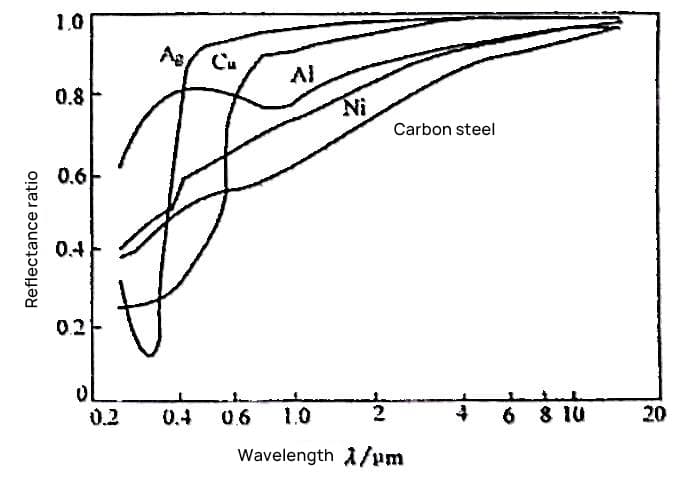

A Figura 1-2 mostra a relação entre a razão de reflexão R dos metais comumente usados à temperatura ambiente e o comprimento de onda. Na região do infravermelho, a taxa de absorção A é aproximadamente proporcional a (ρ/λ)1/2, onde ρ é a resistividade do material e λ é o comprimento de onda. À medida que o comprimento de onda aumenta, a taxa de absorção A diminui e a taxa de reflexão R aumenta.

A taxa de absorção A de vários metais em diferentes comprimentos de onda do laser a 20°C é mostrada na Tabela 1-1.

Como pode ser visto na Tabela 1-1, à temperatura ambiente, a taxa de absorção do laser infravermelho de comprimento de onda de 10,6 μm na superfície do metal é quase uma ordem de grandeza menor que a da luz visível (os comprimentos de onda do laser na tabela são 500 nm e 700nm), e a taxa de absorção do laser infravermelho YAG de 1,06μm é significativamente maior do que a do CO2 laser.

Tabela 1-1: Taxas de absorção de vários metais em diferentes comprimentos de onda do laser a 20°C

| Materiais | Íon Argônio | Rubi | YAG | CO2 |

| Comprimento de onda | 500 nm | 700 nm | 1,06μm | 10,6μm |

| Alumínio | 0,09 | 0,11 | 0,08 | 0,019 |

| Cobre | 0,56 | 0,17 | 0,1 | 0,015 |

| Ouro | 0,58 | 0,07 | – | 0,017 |

| Irídio | 0,36 | 0,3 | 0,22 | – |

| Ferro | 0,68 | 0,64 | – | 0,035 |

| Liderar | 0,38 | 0,35 | 0,16 | 0,045 |

| Molibdênio | 0,48 | 0,48 | 0,4 | 0,027 |

| Níquel | 0,4 | 0,32 | 0,26 | 0,03 |

| Nióbio | 0,58 | 0,5 | 0,32 | 0,036 |

| Platina | 0,21 | 0,15 | 0,11 | 0,036 |

| Níquel | 0,47 | 0,44 | 0,28 | – |

| Prata | 0,05 | 0,04 | 0,04 | 0,014 |

| Tântalo | 0,65 | 0,5 | 0,18 | 0,044 |

| Lata | 0,2 | 0,18 | 0,19 | 0,034 |

| Titânio | 0,48 | 0,45 | 0,42 | 0,08 |

| Tungstênio | 0,55 | 0,5 | 0,41 | 0,026 |

| Zinco | – | – | 0,16 | 0,027 |

(2) Impacto das propriedades dos materiais

Conforme mostrado na Figura 1-2, na região da luz visível e nas áreas adjacentes, diferentes metais exibem variações complexas na refletância. Porém, na faixa do infravermelho onde λ>2μm, a ordem de refletância para os metais é: Prata > Cobre > Alumínio > Níquel > Aço Carbono, o que indica que quanto melhor a condutividade do material, maior será sua refletância à radiação infravermelha.

Essa regra pode ser explicada pelo mecanismo de absorção do laser por esses metais: nessa faixa do infravermelho, a energia do fóton é baixa e só consegue se acoplar aos elétrons livres do metal. Quanto menor for a resistividade do metal, maior será a densidade dos elétrons livres. A vibração forçada dos elétrons livres produz ondas refletidas mais fortes, resultando em uma taxa de refletância mais alta.

Os cálculos mostram que existe uma relação aproximada entre a taxa de absorção e a resistividade do metal como segue:

Na fórmula:

A representa a taxa de absorção do metal pelo laser;

ρ é a resistividade do material metálico no momento da medição (Ω·cm);

λ é o comprimento de onda do laser (cm).

Esta relação foi confirmada por testes em diferentes superfícies metálicas polidas.

(3) O impacto da temperatura

A resistividade do metal aumenta com o aumento da temperatura, o que mostra que:

Na equação:

ρ20 é a resistividade do material metálico a 20°C (Ω·cm);

γ é o coeficiente de resistência de temperatura (℃-1);

T é a temperatura (℃).

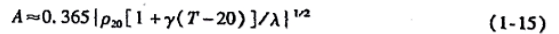

Substituindo a equação (1-14) na equação (1-13), podemos calcular a taxa de absorção em diferentes temperaturas, que é dada por:

Como pode ser visto na equação (1-15), a taxa de absorção aumenta com o aumento da temperatura. Esta relação não é aplicável apenas a metais sólidos, mas também é válida para metais líquidos.

A Tabela 1-2 lista a resistividade p20 e o coeficiente de resistência de temperatura γ para vários metais a 20°C. A Figura 1-3 mostra a mudança na taxa de absorção de vários metais para um laser infravermelho de comprimento de onda de 10,6 μm com temperatura, calculada de acordo com a equação (1-15).

Observa-se que embora o coeficiente de temperatura de resistência para o aço de baixo carbono não seja significativamente diferente em comparação ao alumínio e ao cobre, sua resistividade a 20°C é muito maior, fazendo com que sua taxa de absorção não apenas seja maior em valor absoluto, mas também aumente mais rapidamente com a temperatura. . No entanto, em geral, as superfícies polidas da maioria dos materiais metálicos sólidos têm uma baixa taxa de absorção em relação a um laser de comprimento de onda de 10,6 μm, nenhuma superior a 11%.

Tabela 1-2: Resistividade ρ20 e coeficiente de resistência de temperatura γ para vários metais a 20 ℃.

| Materiais | ρ20(Ω·cm) | γ(℃-1) | Materiais | ρ20(Ω·cm) | γ(℃-1) |

| Alumínio | 2. 82×10-6 | 3. 6×10-3 | Níquel | 7,24 × 10-6 | P. 4×10-3 |

| Latão | 8,00×10-6 | 1,5×10-3 | Platina | 1.05×10-5 | 3. 7×10-3 |

| Bronze | 8h00×10-6 | 3. 5×10-3 | Prata | 1.62×10-6 | 3,6 × 10-3 |

| Liga de cobre-níquel | 4. 90×10-5 | 1,0×10-5 | Liga de aço | 1.50×10-5 | 1,5×10-3 |

| Cobre | 1.72×10-5 | 4. 0 × 10-3 | Aço de baixo carbono | 1,50×10-5 | 3,3×10-3 |

| Ouro | 2. 42×10-6 | 3. 6×10-3 | Aço Estrutural | 1. 20 × 10-5 | 3. 2×10-3 |

| Invar | 7. 80×10-5 | 2. 0 × 10-3 | Tântalo | 1,55×10-5 | 3,1×10-3 |

| Ferro | 9,80×10-6 | 5. 0 × 10-3 | Lata | 1. 14 × 10-6 | 4. 0 × 10-3 |

| Manganês | 4. 40×10-6 | 1,0×10-5 | Cádmio | 5,50×10-5 | 5,2×10-3 |

| Molibdênio | 5. 60×10-6 | 4. 7×10-3 | Zinco | 5. 92×10-5 | 3,5×10-3 |

| Liga de nicromo | 1. 00 × 10-4 | 4. 0×10-4 |

(4) Impacto da condição da superfície

A rugosidade da superfície do metal, o estado do filme de óxido e a presença de revestimentos superficiais especiais podem afetar significativamente a taxa de absorção dos lasers infravermelhos.

As taxas de absorção na Tabela 1-1 foram medidas usando superfícies metálicas lisas no vácuo. No entanto, as superfícies metálicas reais aquecidas a laser, devido à oxidação e contaminação, têm taxas de absorção muito maiores para lasers infravermelhos do que os valores da tabela. O impacto da condição da superfície na taxa de absorção da luz visível é relativamente pequeno.

A Tabela 1-3 mostra o efeito da condição da superfície do alumínio e suas ligas na taxa de absorção de CO2 lasers.

Tabela 1-3: Impacto da condição superficial do alumínio e suas ligas na taxa de absorção de CO2 laser(6)(%).

| Materiais | Superfície original | Eletropolimento | Jato de areia | Anodização |

| Alumínio Puro | 7 | 5 | 20 | 22 |

| Liga 5456 de alumínio | 5~11 | 4 | 22 | 27 |

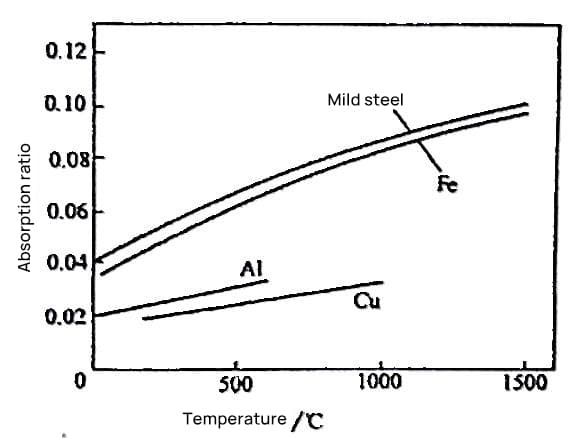

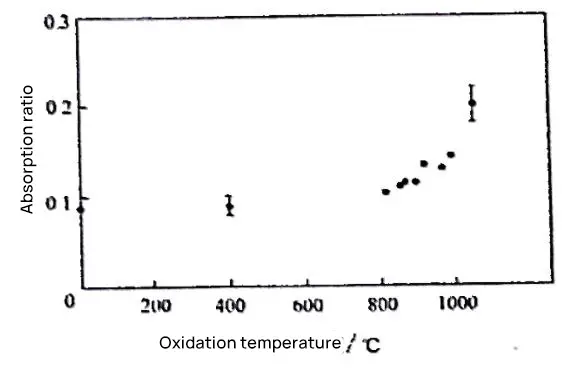

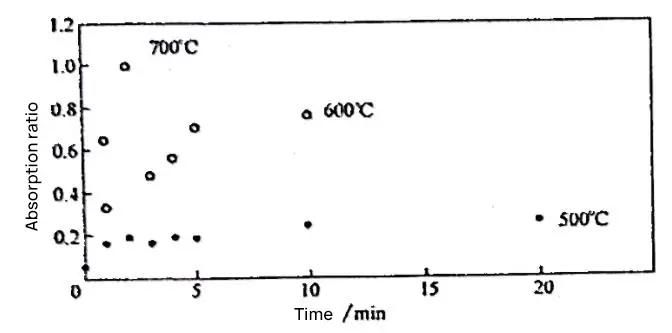

A película de óxido formada em materiais metálicos em altas temperaturas aumenta significativamente a taxa de absorção. A Figura 1-4 mostra a relação entre a taxa de absorção de um laser infravermelho de comprimento de onda de 10,6 μm na superfície do aço inoxidável 304 oxidado ao ar por 1 minuto e a temperatura de oxidação; A Figura 1-5 mostra a relação entre a taxa de absorção de uma superfície de molibdênio e do mesmo laser com a temperatura e o tempo de oxidação.

Como a espessura do filme de óxido é função da temperatura e do tempo de oxidação, a taxa de absorção do laser também é afetada pela temperatura e pelo tempo de oxidação. A taxa de absorção de materiais metálicos para um comprimento de onda de 10,6 μm CO2 O laser aumenta significativamente com a temperatura, devido a dois fatores: aumento da resistividade e oxidação da superfície em alta temperatura.

Fosfatos, zircônia, óxido de titânio, sílica, bem como negro de fumo, grafite, etc., são substâncias com altas taxas de absorção de CO2 lasers. Os revestimentos de superfície compostos principalmente por essas substâncias podem aumentar significativamente a taxa de absorção de metais em relação aos lasers infravermelhos, o que se tornou uma medida importante que deve ser tomada durante o tratamento térmico de superfície a laser.

Porém, para soldagem a laser, o aumento de fósforo, oxigênio e carbono é muito prejudicial. Eles podem reduzir a plasticidade e a tenacidade da costura de solda e seu uso deve ser cuidadosamente considerado.

(5) O Impacto da Polarização

Uma vez que o laser incidente não é perpendicular à superfície do material, a taxa de reflexão e a taxa de absorção estão relacionadas ao estado de polarização do laser incidente. Esta questão foi discutida na seção 1.1.1.