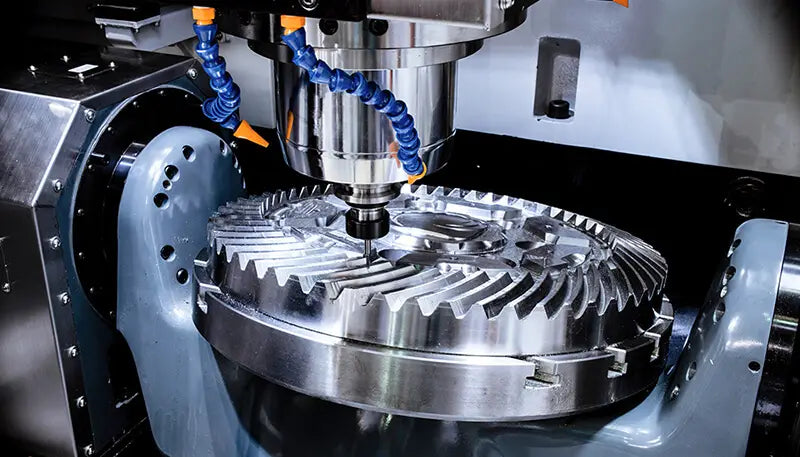

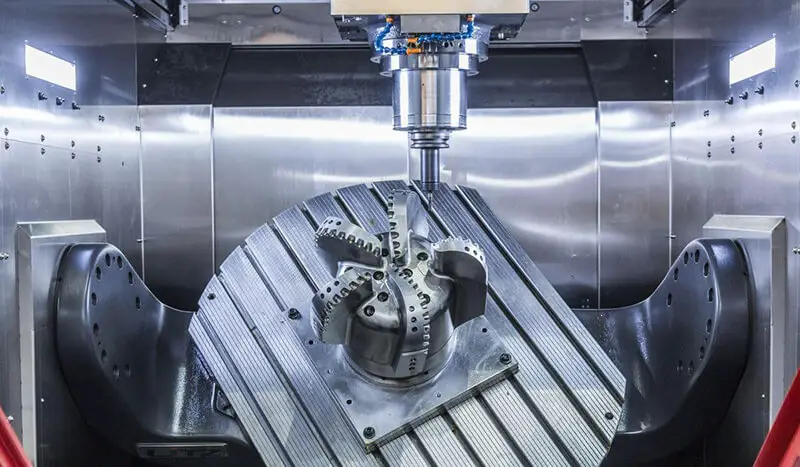

“Usinagem CNC” refere-se ao uso de ferramentas de usinagem de controle numérico.

Por ser controlada por programação de computador, a usinagem CNC oferece diversos benefícios, como qualidade consistente, alta precisão, alta exatidão de repetição, capacidade de usinar superfícies complexas e maior eficiência.

Contudo, vale a pena notar que a qualidade final do produto usinado pode ser grandemente impactada por fatores humanos e pela experiência do operador durante o processo de usinagem real.

Vamos agora dar uma olhada em dez dicas valiosas de usinagem, resumidas por um operador de máquina CNC com mais de uma década de experiência na área.

1. Como dividir os processos de usinagem CNC?

A divisão dos processos de usinagem CNC geralmente pode ser realizada utilizando os seguintes métodos:

Método de classificação centrado em ferramentas

O método de classificação centrado em ferramentas consiste em dividir os processos com base nas ferramentas utilizadas e usar a mesma ferramenta para usinar todas as peças que podem ser concluídas. A segunda e a terceira facas são utilizadas para completar outras peças que podem finalizar. Esta abordagem reduz o número de trocas de ferramentas, minimiza o tempo ocioso e diminui erros de posicionamento desnecessários.

Classificando por posição de processamento

Para peças com muitas etapas de processamento CNC, a peça de processamento pode ser dividida em várias seções com base em suas características estruturais, como formato interno, formato externo, superfície curva ou plano, etc. seguido por buracos; geometrias simples são usinadas antes das complexas; e peças de baixa precisão são processadas antes daquelas com requisitos de alta precisão.

Classificação por usinagem CNC áspera e fina

Para peças que são propensas à deformação durante a usinagem CNC de desbaste e fino, o formato precisa ser calibrado devido à possível deformação após a usinagem de desbaste. Portanto, os processos são geralmente separados para usinagem de desbaste e usinagem fina.

Concluindo, ao dividir o processo, é importante considerar a estrutura e a capacidade de fabricação das peças, a função da máquina-ferramenta, a quantidade de usinagem NC das peças, os tempos de instalação e a organização da produção da unidade. Além disso, o princípio da concentração ou dispersão do processo deve ser determinado com base na situação real, mas deve ser razoável.

2. Quais princípios devem ser seguidos na disposição da sequência de usinagem CNC?

A sequência de usinagem deve ser planejada com base na estrutura e estado das peças, bem como nos requisitos de posicionamento e fixação, com foco em evitar danos à rigidez da peça. Os seguintes princípios devem ser seguidos ao organizar a sequência:

- O processamento CNC do processo anterior não deve interferir no posicionamento e fixação do processo seguinte. O processo geral intercalado de processamento de máquinas-ferramenta também deve ser considerado.

- A usinagem do formato interno e da cavidade deve ser realizada primeiro, seguida pela usinagem do contorno.

- Os processos de usinagem CNC com o mesmo modo de posicionamento e fixação ou a mesma ferramenta devem ser agrupados para reduzir o número de posicionamentos repetidos, trocas de ferramentas e movimentos da placa de prensagem.

- Quando vários processos são executados na mesma configuração, o processo que tem o menor impacto na rigidez da peça deve ser executado primeiro.

3. A quais aspectos devemos prestar atenção ao determinar o modo de fixação da peça?

Ao determinar o ponto de referência de posicionamento e o esquema de fixação, os quatro pontos seguintes devem ser levados em consideração:

- Objetivo de padronizar o benchmark usado em cálculos de projeto, processamento e programação.

- Minimize ao máximo o número de tempos de fixação e procure realizar o processamento CNC em todas as superfícies a serem usinadas após um único posicionamento.

- Evite usar esquemas de ajuste manual.

- O dispositivo de fixação deve ser projetado para ser aberto e seu mecanismo de posicionamento e fixação não deve interferir no movimento da ferramenta durante o processamento CNC (para evitar colisões). Nestes casos, a fixação pode ser conseguida utilizando uma morsa ou adicionando uma placa de base e extraindo parafusos.

4. Como determinar a razoabilidade do ponto de ajuste da ferramenta? Qual é a relação entre o sistema de coordenadas da peça e o sistema de coordenadas de programação?

O ponto de ajuste da ferramenta pode ser estabelecido na peça usinada, mas é importante observar que o ponto de ajuste da ferramenta deve ser uma posição de referência ou o produto final. Em alguns casos, após o primeiro processo de usinagem, o ponto de ajuste da ferramenta pode ser danificado, dificultando a localização do ponto de ajuste da ferramenta em processos subsequentes.

Para evitar isso, deve-se tomar cuidado para definir uma posição relativa de configuração da ferramenta no primeiro processo que tenha um relacionamento consistente com um benchmark de referência. Desta forma, o ponto de configuração original da ferramenta pode ser identificado com base na relação relativa entre eles.

Esta posição relativa de ajuste da ferramenta geralmente está localizada na bancada ou acessório da máquina-ferramenta, e a seleção deve levar em consideração os seguintes princípios:

- Alinhamento fácil

- Programação conveniente

- Erro mínimo de configuração da ferramenta

- Facilita a inspeção durante a usinagem e permite uma verificação fácil.

O ponto inicial do sistema de coordenadas da peça é estabelecido pelo operador. Depois que a peça de trabalho estiver fixada com segurança, o ajuste da ferramenta definirá sua posição. Isto define a distância entre a peça de trabalho e o ponto zero da máquina-ferramenta.

Uma vez estabelecido o sistema de coordenadas da peça, ele normalmente permanece inalterado. Para garantir uma usinagem precisa, é importante que o sistema de coordenadas da peça e o sistema de coordenadas de programação estejam sincronizados, o que significa que sejam consistentes entre si durante o processo de usinagem.

5. Como selecionar a rota de corte?

O caminho da ferramenta refere-se ao caminho e à direção do movimento da ferramenta em relação à peça de trabalho durante a usinagem NC. A seleção do caminho de corte é crucial, pois afeta a precisão e a qualidade da superfície das peças usinadas.

Os seguintes fatores são levados em consideração ao determinar o caminho de corte:

- Atendendo aos requisitos de precisão de usinagem das peças.

- Facilitando o cálculo numérico e reduzindo o esforço de programação.

- Encontrar a rota de processamento NC mais curta e reduzir o tempo ocioso da ferramenta para melhorar a eficiência do processamento NC.

- Minimizando o número de segmentos.

- Garantir a rugosidade necessária da superfície do contorno da peça após a usinagem NC e garantir que o contorno final seja processado continuamente com a última ferramenta.

- Consideração cuidadosa do caminho para frente e para trás (entrada e saída) da ferramenta para minimizar marcas de faca causadas por mudanças repentinas na força de corte e para evitar arranhões na peça de trabalho ao cortar verticalmente na superfície do contorno.

6. Como monitorar e ajustar durante a usinagem CNC?

Depois que a peça estiver devidamente alinhada e o programa totalmente depurado, ela poderá prosseguir para a etapa de usinagem automática.

Durante esta etapa, o operador deve monitorar de perto o processo de corte para garantir que a qualidade da peça não seja comprometida e para evitar acidentes que possam ocorrer como resultado de cortes anormais.

Os seguintes aspectos devem ser levados em consideração no monitoramento do processo de corte:

(1) Durante a fase de usinagem de desbaste, o foco do monitoramento do processo de usinagem está principalmente na rápida remoção do excesso de material da superfície da peça.

Na operação da máquina-ferramenta, o processo de corte é realizado automaticamente de acordo com o percurso de corte pré-determinado e os parâmetros de corte definidos pelo operador.

O operador deve monitorar de perto as alterações na carga de corte ao longo do processo, verificando a tabela de carga de corte. Com base na força de rolamento da ferramenta, os parâmetros de corte devem ser ajustados para maximizar a eficiência da máquina-ferramenta.

(2) Monitoramento do som de corte durante o processo de corte

Durante o processo de corte automático, quando o processo de corte começa, o som da ferramenta cortando a peça é geralmente estável, contínuo e leve.

Nesta fase, o movimento da máquina-ferramenta é estável. No entanto, à medida que o processo de corte avança, problemas como pontos duros na peça de trabalho, desgaste da ferramenta ou fixação inadequada da ferramenta podem tornar o processo de corte instável.

Os indicadores de instabilidade incluem alterações no som de corte, colisão ferramenta-peça e vibração da máquina-ferramenta. Nestes casos, os parâmetros e condições de corte devem ser ajustados imediatamente.

Caso o ajuste não produza o resultado desejado, a máquina-ferramenta deve ser parada para inspecionar o estado das ferramentas e peças.

(3) Monitoramento do processo de acabamento para garantir o tamanho da usinagem da peça e a qualidade da superfície

Durante o processo de acabamento, a velocidade de corte é alta e o avanço é grande. Deve-se prestar atenção ao impacto do acúmulo de cavacos na superfície usinada.

Para cavidades que estão sendo usinadas, é importante estar atento ao corte excessivo e ao desgaste da ferramenta nos cantos.

Para resolver esses problemas, as seguintes etapas podem ser tomadas:

- Certifique-se de que a superfície de usinagem esteja sempre fria ajustando a posição do spray do fluido de corte.

- Mantenha a qualidade da superfície usinada ajustando os parâmetros de corte para evitar alterações na qualidade.

Se estes ajustes não forem eficazes, poderá ser necessário parar a máquina e avaliar a razoabilidade do programa original.

É importante prestar atenção à posição da ferramenta ao pausar a inspeção ou parar a máquina. Se a ferramenta de corte parar no meio do processo de corte, a parada repentina do fuso pode resultar em marcas da ferramenta na superfície da peça.

Em geral, é recomendado desligar a máquina quando a ferramenta não estiver mais em estado de corte.

(4) Monitoramento de ferramentas: a qualidade da ferramenta afeta a qualidade da usinagem da peça

A qualidade da ferramenta desempenha um papel importante na determinação da qualidade de usinagem da peça.

Durante o processo de usinagem e corte automático, o desgaste normal e qualquer dano anormal à ferramenta podem ser detectados através de monitoramento sonoro, controle do tempo de corte, inspeções durante o processo de corte e análise da superfície da peça.

Para garantir que a qualidade da usinagem atenda aos padrões exigidos, as ferramentas de corte devem ser gerenciadas em tempo hábil para evitar quaisquer problemas de qualidade de processamento causados pelo manuseio inadequado das ferramentas.

7. Como selecionar razoavelmente as ferramentas de usinagem? Quantos fatores existem nos parâmetros de corte? Quantos tipos de ferramentas de corte existem? Como determinar a velocidade da ferramenta, velocidade de corte e largura de corte?

(1) Para fresamento plano, recomenda-se usar uma fresa de topo de metal duro não retificada ou uma fresa de topo. No fresamento em geral, é melhor usar o avanço da segunda ferramenta sempre que possível. Para o primeiro avanço da ferramenta, recomenda-se a utilização de uma fresa de topo para fresamento de desbaste e avanço contínuo ao longo da superfície da peça. A largura recomendada de alimentação de cada ferramenta deve estar entre 60% a 75% do diâmetro da ferramenta.

(2) Fresas de topo e fresas de topo com pastilhas de metal duro são usadas principalmente para processar saliências, ranhuras e superfícies de boca de caixa.

(3) Cortadores esféricos e cortadores redondos (também conhecidos como cortadores de ponta redonda) são comumente usados para processar superfícies curvas e contornos de ângulos variáveis. As fresas esféricas são usadas principalmente para semiacabamento e acabamento, enquanto as fresas circulares com metal duro são usadas principalmente para desbaste.

8. Qual é a função da planilha do programa de processamento? O que deve ser incluído na ficha de procedimento de processamento?

(1) A lista de programas de usinagem é um componente essencial do projeto do processo de usinagem NC. Serve como um procedimento que deve ser seguido e executado pelo operador. A lista de programas de usinagem fornece uma descrição detalhada do programa de usinagem e é utilizada para esclarecer o conteúdo do programa, o método de fixação e posicionamento e as ferramentas selecionadas para cada programa de usinagem, entre outras coisas.

(2) A ficha do programa de usinagem deve incluir as seguintes informações: nome do arquivo de desenho e programação, nome da peça, esboço do método de fixação, nome do programa, ferramentas utilizadas em cada programa, valor máximo profundidade de corte, a natureza da usinagem (como desbaste ou acabamento) e o tempo teórico de usinagem.

9. Que preparativos devem ser feitos antes da programação?

Antes de programar, é importante considerar o seguinte após determinar a tecnologia de processamento:

- Método de fixação da peça;

- O tamanho do embrião da peça bruta – isso determinará a faixa de processamento ou se é necessária fixação múltipla;

- O material da peça – para selecionar a ferramenta adequada para usinagem;

- As ferramentas disponíveis em estoque – para evitar modificações no programa por indisponibilidade de uma ferramenta durante a usinagem. Se for necessária uma ferramenta específica, ela deverá ser preparada com antecedência.

10. Quais são os princípios para definir a altura de segurança na programação?

O princípio de ajuste da altura de segurança é garantir que ela seja geralmente mais alta que a superfície mais alta da peça de trabalho ou definir o ponto zero de programação para a superfície mais alta. Isto ajuda a minimizar o risco de colisão da ferramenta.