Visão geral do cimento e tipos de cimento, seu processo de fabricação e aditivos minerais

Você está procurando cimento e aditivos para cimento? O cimento é um agente aglutinante que endurece e adere a outros materiais para mantê-los unidos. É feito através de uma combinação química estritamente controlada de cálcio, silício, alumínio, ferro e outros ingredientes.

Para produzir o cimento, são utilizados calcário, conchas e giz ou marga em combinação com xisto, argila, ardósia, escória de alto forno, areia de quartzo e minério de ferro. Esses ingredientes formam uma substância semelhante a pedra em altas temperaturas, que é transformada em um pó fino que comumente chamamos de cimento.

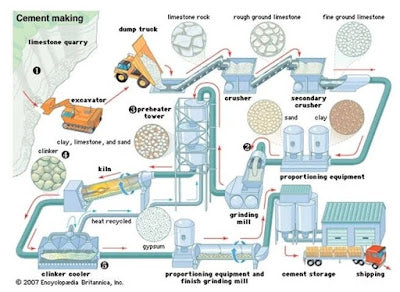

O processo de fabricação do cimento pode ser brevemente descrito a seguir.

- Extração de matéria-prima da pedreira

- Moagem, dosagem e mistura

- Fase de pré-aquecimento

- Fase do forno

- Resfriamento e moagem final

- embalagem e envio

Matérias-primas como cálcio, silício, ferro e alumínio são utilizadas na produção de cimento. Para atender a demanda por esses materiais são utilizados principalmente calcário, argila e areia. O calcário é utilizado para atender às necessidades de cálcio, e pequenas adições de areia e argila atendem às necessidades de silício, ferro e alumínio. Além disso, muitas outras matérias-primas são utilizadas na produção de cimento. A adição destes materiais depende dos requisitos de produção.

Após a coleta das matérias-primas, elas são dosadas e moídas. Geralmente, o teor de calcário e argila é de 80% e 20%, respectivamente. Os materiais são então pré-amassados para melhorar a produtividade do processo e garantir uma produção ecologicamente correta. Além disso, os gases quentes que saem do forno são aproveitados durante o pré-amassamento.

O forno é um forno rotativo no qual ocorre o processo de fabricação. Nesta fase (fase do forno), uma pasta de material é preparada após o aquecimento da matéria-prima. A temperatura na parte central do forno é de cerca de 1000 °C e nesta área ocorre a decomposição do calcário. CaO permanece após a reação se CO2 foi publicado.

CaCO3 = CaO + CO2

A parte inferior do forno é aquecida a cerca de 1500 – 1700 °C. A reação da cal e da argila nesta área leva à formação de aluminatos de cálcio e silicatos de cálcio. Este processo cria aluminatos e silicatos a partir do clínquer de cálcio. São duros e lembram pequenas pedras com dimensões de cerca de 5 a 10 mm. Neste processo a seguinte reação pode ser observada.

A seguinte reação pode ser observada.

2CaO + SiO2 = Ca2SiO4 (Declamar silicato (C2S))

3CaO + SiO2 = Ca3SiO5 (Silicato tricálcico (C3S))

3CaO +Al2Ó3 = Aprox.3Al2Ó6 (Aluminato dicálcico (C2A))

4CaO +Al2Ó3 + Fé2Ó3 = Aprox.4Al2Fé2Ó10 (Ferrita de alumínio tetracálcico (C4AF))

Então começa o processo de resfriamento. É resfriado com ar e solo para produzir o pó de cimento. Na etapa final de moagem, 2-3% de gesso é adicionado como agente retardador.

A figura a seguir mostra os componentes do processo de fabricação de cimento.

TIPOS DE CIMENTO

O cimento é categorizado de acordo com diferentes padrões e desenvolvimentos dependendo do seu uso e especificações. As diretrizes consideradas pela Sociedade Americana de Testes e Materiais (ASTM) são discutidas aqui. As especificações ASTM-C150 (Especificação Padrão para Cimento Portland) e C595 (Especificação Padrão para Cimento Hidráulico Misto) são as seguintes.

Especificação padrão para cimento Portland ASTM C150

Descrição/uso do tipo de cimento

Tipo INormal

Tipo II Resistência moderada ao sulfato

Tipo II (MH) Pressão de hidratação moderada e resistência moderada ao sulfato

Tipo III Alta resistência inicial

Hidratação de baixo calor tipo IV

Tipo V Alta resistência ao sulfato

Especificação padrão para cimento hidráulico misto ASTM C595

cimento

Tipo Descrição/Uso

Cimento calcário Portland tipo IL

Cimento de escória Portland tipo IS

Cimento Pozolânico Portland Tipo IP

Tipo IT Cimento Misto Ternário

Além disso, existe um padrão baseado em desempenho para categorizar o cimento ASTM C1157

Descrição/uso do tipo de cimento

Tipo GU uso geral

Tipo HE, alta resistência inicial

Tipo MS Resistência moderada ao sulfato

Tipo HS Alta resistência ao sulfato

Tipo MH Balanço hídrico moderado

Tipo LH Baixo calor de hidratação

Além disso, existem outras categorizações de cimento dependendo do tipo/aplicação. Eles baseiam-se principalmente nos fins pretendidos para a construção. Os seguintes tipos podem ser identificados mais comumente.

- Cimento Portland comum (OPC)

- Cimento pozolânico Portland (PPC)

- Cimento de endurecimento rápido

- Cimento de presa rápida

- Cimento térmico Lowe

- Cimento resistente a sulfato

- Cimento de escória de alto forno

- Cimento com alto teor de alumina

- Cimento branco

- Cimento colorido

- Cimento incorporador de ar

- cimento inchado

- Cimento hidrográfico

- Cimento de parede

Normas diferentes devem ser observadas para cada tipo de cimento. A tabela a seguir da BS 5328 Parte 1 contém essas informações.

O cimento é classificado de acordo com a BS 5328 Parte 1 com base na sua resistência à compressão medida após 28 dias.

Existem cinco classes, nomeadamente 22,5, 32,5, 42,5, 52,5 e 62,5.

Além disso, existem duas classes de resistência intermediária, 37,5 e 47,5, para a combinação de misturador de cimento Portland em conformidade com a BS 12 com escória granulada moída de alto forno (GGBS) em conformidade com a BS 6699.

TESTE DE CIMENTO

As propriedades físicas e químicas do cimento são geralmente testadas antes do uso. Uma série de testes e seções de teste podem ser baseadas nas especificações relevantes. As seguintes propriedades físicas são comumente testadas.

- Conteúdo aéreo

- finura

- Força compressiva

- Calor de hidratação

- Tempo de configuração inicial e final

- solidez

- consistência

Além disso, a composição química do cimento também é verificada para garantir que esteja dentro dos limites. A relação entre o teor de cal e a proporção de sílica, óxido de alumínio e óxido de ferro é normalmente verificada. O artigo sobre o Teste de cimento fornece uma descrição mais detalhada do teste de cimento

ADITIVOS MINERAIS OU SUPLEMENTARES

Os aditivos minerais são chamados de aditivos cimentícios (pozolanas). Estas são substâncias de silicato finamente moídas que, como tais, não possuem propriedades semelhantes às do cimento, mas em temperaturas normais reagem quimicamente com o hidróxido de cálcio, que é liberado durante a hidratação do cimento Portland, formando assim substâncias pouco solúveis com o cimento. -propriedades semelhantes. Este efeito é denominado efeito pozolana. Essas substâncias são mais comumente usadas para tornar as misturas de concreto mais econômicas, reduzir a permeabilidade, aumentar a resistência ou afetar outras propriedades do concreto. Podem ser utilizados individualmente ou em combinação com cimento Portland ou misto ou como aditivo parcial ao cimento Portland.

O solo pozolânico pode ser dividido em dois grupos

- Argila pozolana natural

- Solo de pozolana artificial

A pozolana natural inclui argila, ardósia, cascalho opala, terra diatomácea, bem como tufo vulcânico e humanita. As pozolanas artificiais mais utilizadas são cinza volante, escória de alto forno, sílica ativa, cinza de casca de arroz, metacaulim e surkhi. A pozolana é adicionada ao concreto como aditivo ou substituto do cimento. A pozolana é geralmente usada como substituto do cimento em 10-50%. A pozolana reduz a expansão causada pela reação álcali-agregado ou reatividade álcali-sílica no concreto. Esta expansão pode ser controlada pela adição de pozolanas na faixa de 5-35% da massa de cimento, dependendo do tipo de agregado e do teor de álcalis do cimento.

Vantagens dos aditivos minerais (pozolanas)

- Processabilidade melhorada devido à menor quantidade de água

- Menor calor de hidratação

- Melhorar a resistência aos ataques de sais e sulfatos do solo e da água do mar

- Suscetibilidade reduzida à dissolução e lixiviação de hidróxido de cálcio

- Reduzir a permeabilidade

- Custos mais baixos

O material pozolânico mais comumente usado é a cinza volante em comparação com outros materiais. Portanto, é bom ter algum conhecimento sobre pozolanas artificiais.

CINZAS VOLANTES

Cinza volante ou cinza combustível pulverizada é o resíduo da combustão do carvão pulverizado, que é coletado dos gases combustíveis das usinas termelétricas por coletores de pó mecânicos ou precipitadores ou separadores eletrostáticos. As cinzas volantes também são uma combinação de óxidos de cálcio, alumínio e silício, assim como o cimento, mas contêm significativamente menos óxido de cálcio.

O tamanho das partículas das cinzas volantes está na faixa de 1-100 mícrons (0,1 mm) e o tamanho médio é de cerca de 20 mícrons, que é o tamanho médio das partículas do cimento Portland. As cinzas volantes podem ser usadas como matéria-prima em muitos produtos à base de cimento. Alguns dos usos mais comuns incluem vazamento de concreto, blocos de concreto e construção de tijolos.

Existem dois tipos diferentes de cinzas volantes. São cinzas volantes de classe F e classe C. As cinzas volantes de classe F contêm partículas revestidas com um tipo de vidro fundido. É capaz de resistir ao risco de expansão e formação de sulfato. As cinzas volantes de classe C também resistem à expansão causada por ataques químicos. As cinzas volantes classe C são mais comumente usadas para concreto estrutural. Normalmente, a cinza volante Classe F é usada em uma dosagem de 15 a 25 por cento da massa do material cimentício, enquanto a cinza volante Classe C é usada em uma dosagem de 15 a 40 por cento.

As cinzas volantes podem ser utilizadas como aditivo ou substituto parcial do cimento. Geralmente, as cinzas volantes são usadas das três maneiras a seguir.

- Substituição parcial de cimento. A quantidade ideal de reposição de pozolana é geralmente entre 10 e 30 por cento.

- Substituição parcial de agregados. As cinzas volantes podem ser usadas como substituto da areia. Embora haja efeitos positivos, como força inicial, não é econômico

- Substituição simultânea de cimento e agregado fino.

BENEFÍCIOS DA CINZA VOADORA

As cinzas volantes são um bom substituto e material de substituição do concreto quando você compara os prós e os contras. Em particular, a baixa emissão de carbono, que é um pré-requisito para o desenvolvimento sustentável, pode ser considerada como um dos factores-chave a ter em conta no planeamento do futuro. Os seguintes benefícios principais podem ser alcançados usando cinzas volantes.

- Diferentes tempos alvo são gerados

- Resistência ao frio

- Alto aumento de resistência (dependendo da aplicação)

- Pode ser usado como aditivo

- Considerado um material que não encolhe

- Melhorar a trabalhabilidade

- Reduz desejos, permeabilidade e sangramento

- Reduz o calor de hidratação

- A proporção água-cimento pode ser reduzida (em comparação com uma mistura sem cinzas volantes)

- Reduzir CO2 Emissões

DESVANTAGENS DA CINZAS VOADORAS

As cinzas volantes têm algumas desvantagens. Estes materiais podem não ser adequados, especialmente para projetos de construção menores. Quando o concreto misturado com cinzas volantes é removido, é necessária uma regulamentação especial na planta de mistura de concreto. Nesses casos os custos seriam mais elevados. Os seguintes fatores podem ser considerados como fatores principais.

- Ganho lento de força

- Restrições sazonais

- Maior necessidade de agentes incorporadores de ar

- Aumento na deposição de sal devido à maior proporção de cinzas volantes

ESCÓRIA DE FORNO DE JATEAMENTO DE SOLO (GGBS)

É um resíduo industrial criado durante a produção de ferro e utilizado para melhorar as propriedades do concreto. Com a adição do GGBS, podem ser esperadas melhorias na processabilidade, resistência e durabilidade.

Tal como no cimento, o GGBS contém principalmente óxidos de cálcio, silício, alumínio e magnésio. O conteúdo desses materiais é comparativamente menor em comparação ao cimento Portland. Os tamanhos das partículas variam de 0,1 a 40 micrômetros e a área superficial específica varia de 400 a 600 m2/kg.

O GGBS pode ser adicionado ao concreto na central de mistura de concreto. Segundo estudos, o GGBS pode substituir 30 a 85 por cento do peso do cimento. No entanto, a proporção geralmente fica na faixa de 40 a 50 por cento.

Os seguintes aspectos-chave podem ser identificados como as principais vantagens da utilização do GGBS.

- Aumentar a resistência e durabilidade

- Reduz os vazios no concreto e, portanto, reduz a permeabilidade

- Melhoria da processabilidade

- Baixo calor de hidratação

- Aumento de baixa temperatura

- Evite juntas frias

- Reduz significativamente o risco de danos causados por reações álcali-sílica

- Proporciona maior resistência à penetração de cloretos, reduzindo o risco de corrosão das armaduras

- Oferece maior resistência ao ataque de sulfato e outros produtos químicos

- Torna o concreto mais estável quimicamente

- Não produz dióxido de carbono, dióxido de enxofre ou óxidos de nitrogênio

Existem algumas desvantagens do GGBS. No entanto, estes podem ser negligenciados em comparação com a lista de benefícios

- O cimento GGBS endurece mais lentamente que o OPC normal

- Ganho lento de força

sílica

A sílica ativa é um material cimentício cinza claro-escuro composto por pelo menos 85% de partículas esféricas de sílica ultrafinas, amorfas e não cristalinas. É um subproduto da produção de silício metálico ou da produção de ligas de ferrossilício. Pelas suas propriedades químicas e físicas, é uma pozolana muito reativa. O concreto com sílica ativa pode ter resistência muito elevada e boa durabilidade.

A sílica ativa é um material muito fino, com cerca de 1/50 do tamanho do cimento Portland comum. O tamanho médio de uma partícula varia entre 0,1 e 0,3 micrômetros e a área superficial específica mínima é de cerca de 15.000 m2/kg.

A finura extrema, a grande área superficial e o alto teor de dióxido de silício amorfo conferem à sílica ativa propriedades extremamente pozolânicas. Reduzir o sangramento e a segregação no concreto fresco e melhorar a resistência e durabilidade do concreto endurecido são alguns dos principais benefícios da sílica ativa. A baixa porosidade combinada com a finura reduz a permeabilidade. Além disso, podem ser observadas as seguintes vantagens e desvantagens.

- Processabilidade: Devido à finura do material, cria-se uma mistura mais coesa. Portanto, há uma maior demanda por água. No entanto, isto pode ser reduzido adicionando um agente de fluxo adequado.

- Segregação e sangramento: A fumaça de sílica reduz significativamente o sangramento.

- definir hora; A adição de uma pequena quantidade (250 – 300 kg/m3) não tem um impacto significativo no tempo de pega. No entanto, aumentar o conteúdo pode resultar num atraso no tempo de configuração.

- Pode ser usado com cinzas volantes ou escória de alto forno para desenvolver resistência em uma idade jovem.

- Foi necessário um tempo de mistura mais longo

- Aumentando a permeabilidade ao cloreto

- Aumentar o encolhimento plástico

- Melhora a adesão ao aço

- Redução significativa na reatividade álcali-sílica

- Oferece excelente resistência ao ataque de sulfato e água do mar

- Reduzir a corrosão do aço

Outras pozolanas também são utilizadas na indústria da construção. Além das pozolanas artificiais discutidas acima, cinza de casca de arroz, metacaulim e surkhi também são usados em obras de construção.

REFERÊNCIA

Internet e livros