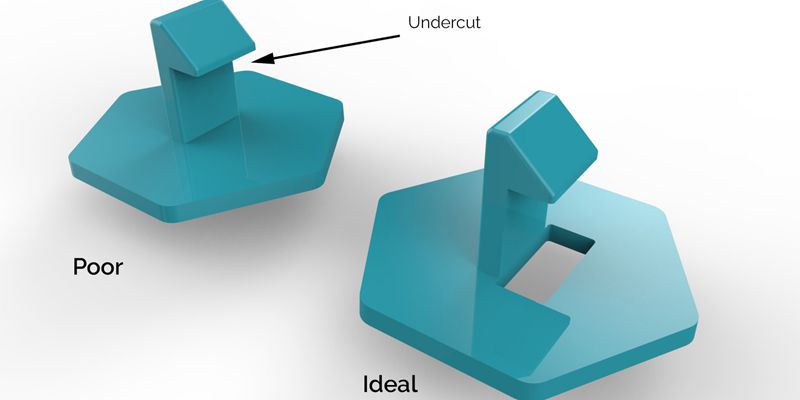

A moldagem por injeção rebaixada é um processo de produção de peças com formatos e características complexas que evitam que a peça seja removida do molde sem danos. Os recursos de corte inferior na moldagem por injeção geralmente aumentam a complexidade geral e o custo associado de um projeto. Por estas razões, é melhor evitá-los, se possível.

Neste artigo, examinamos detalhadamente quando ocorrem cortes durante a moldagem por injeção e os diferentes métodos usados para criar cortes.

Em que situações é necessária a moldagem por injeção com corte inferior?

Existem muitos cenários em que a moldagem por corte inferior se torna necessária, mas aqui estão alguns dos mais comuns.

1. Inserções personalizadas

Usando o processo de moldagem por injeção com corte inferior, você pode criar pastilhas personalizadas que cabem em peças maiores. Os maquinistas costumam usar esse tipo de inserção em dispositivos médicos ou produtos que exigem um ajuste preciso. Você também pode usar inserções recortadas como alternativa aos parafusos ou rebites ao fixar duas peças.

2. Orifícios laterais

A moldagem por injeção com corte inferior pode criar orifícios laterais que são difíceis de criar usando métodos tradicionais. Os maquinistas costumam usar orifícios laterais para montar componentes ou fixá-los em outros equipamentos. Você também pode usá-los por razões estéticas, como: B. para adicionar um elemento de design ou para liberar calor no produto.

3. Roscas verticais

As roscas verticais são outro uso comum para moldagem por corte inferior. Essas roscas são comumente encontradas em parafusos e porcas, mas você também pode usá-las como parte de uma montagem onde várias peças devem ser aparafusadas para funcionar corretamente como uma unidade.

4. Conectores farpados

As juntas farpadas exigem que as partes masculinas sejam cortadas para formar uma borda que segura a contraparte feminina da junta farpada.

5. Funções de intertravamento

Se você estiver projetando um recurso de intertravamento, como macho e fêmea, será necessário cortar um lado do macho para poder conectar o lado à ranhura do outro lado.

Desafios com cortes inferiores na moldagem por injeção

Os maiores desafios na moldagem por injeção com corte inferior surgem do design, da seleção do material e dos requisitos estéticos da peça usinada.

1. Falta de profundidade

Quanto mais complicado for o arranjo, mais problemas você terá com o design rebaixado. Isso é onde tudo começa. Para obter o melhor desempenho, você deve controlar ângulos de inclinação, ângulos de cavidade e outros ângulos complexos. Para reduzir a possibilidade de dificuldade de ejeção, deve-se aplicar o revestimento na carga manual da substância correta.

2. Dificuldade na desmoldagem de materiais

Alguns materiais podem ser difíceis de conseguir cortes inferiores. Por exemplo, alguns materiais, incluindo plásticos cheios de vidro, são mais difíceis de remover do molde. Como regra geral, quanto mais duro for o material, mais difícil será removê-lo. Portanto, ao usar esses materiais mais duros, use o máximo de tiragem possível. Além disso, a solução usada para otimizar os cortes dependerá da flexibilidade e elasticidade geral do material.

3. Consideração estética

As exigências estéticas do projeto podem representar outro obstáculo significativo. Por exemplo, a opção de projeto de corte inferior que você usa tem certas limitações se você estiver trabalhando com um componente onde não deseja ter uma linha de partição perceptível em peças moldadas por injeção ou outros problemas estéticos. Portanto, você enfrentará dificuldades adicionais.

Várias opções para usar com sucesso rebaixos em peças moldadas

Para conseguir cortes inferiores com sucesso, são necessárias apenas pequenas alterações na forma e um alto nível de habilidade. Alguns dos projetos que podem ajudar a minimizar defeitos de moldagem e desgaste são os seguintes.

1. Use inserções carregadas manualmente

Os operadores de máquinas usam brocas carregadas manualmente quando um corte inferior é necessário ao usinar recursos exigentes, como uma borda com ângulo agudo. Eles também são úteis quando um recurso adicional, como um furo mal posicionado, torna impossível o uso de uma solução padrão, como um bumpoff.

Para usar um inserto carregado manualmente, o operador coloca uma ou mais peças de metal no molde antes de injetar o plástico. O número e a posição das peças dependem de quantos rebaixos a peça usinada necessita. Essas peças de metal criam efetivamente um vazio, pois evitam que o plástico flua para os espaços que ocupam.

Depois que o operador abre o molde após produzir o item, ele deve remover fisicamente o inserto carregado manualmente. A desvantagem é que isto aumenta o custo e o tempo de ciclo da moldagem por injeção porque o operador deve carregar e descarregar cada cavidade individualmente.

2. Colocação de linhas parciais

Às vezes é mais fácil mover a linha divisória da forma para que ela se sobreponha a um corte inferior. A razão para isso é que quando o recurso é dividido ao meio pela linha de partição, o operador pode liberar o componente do molde sem a necessidade de corte inferior. Os maquinistas podem ziguezaguear a linha de partição usando este método para ajustar diferentes recursos, eliminando a necessidade de cortes inferiores. No entanto, este método tem limitações. Estes variam desde a geometria até as propriedades de fluxo do plástico.

3. Insira rebatidas

Os bump-offs são uma boa escolha ao trabalhar com tecidos flexíveis e elásticos. O processo difere da moldagem por injeção padrão apenas pela adição de uma única inserção. O operador remove esta inserção primeiro após concluir o processo. O vácuo que deixa para trás dá ao componente alguma “margem de manobra”. Uma vez removida a inserção, a peça pode ser removida do molde. A “folga” permite ao maquinista dobrar levemente a peça ao retirá-la do molde, mesmo que o rebaixo esteja presente.

Embora a aplicação de pontos de impulso pareça relativamente simples quando vista de fora, várias coisas devem ser consideradas cuidadosamente ao usá-los. Primeiro, a peça deve ser elástica o suficiente para não quebrar quando o operador da máquina a dobrar. O operador também deve garantir que o ângulo de inclinação esteja entre 30 e 40 graus.

4. Ações paralelas

Nos casos em que um corte inferior é inevitável, um recurso de movimento lateral pode ajudar a manter a funcionalidade da peça. Um núcleo de movimento lateral é uma inserção inserida antes do plástico ser injetado no molde. Quando o operador injeta o material no molde, ele não consegue preencher o volume ocupado por aquele inserto. O maquinista retira a pastilha após a conclusão do processo de moldagem.

No entanto, diferentemente do push-off, onde o maquinista remove a pastilha antes da peça, os núcleos de ação lateral são removidos após a remoção da peça. As ações laterais também funcionam melhor com materiais rígidos que não aderem facilmente à superfície do molde. Uma desvantagem das ações paralelas é que cada aposta deve ser projetada especificamente, o que torna o processo mais complexo.

5. Use dispositivos de desligamento

Os maquinistas usam barreiras deslizantes quando um recurso, como um gancho saliente na lateral de um molde, não pode ser facilmente fabricado usando outro método. Você insere uma barreira deslizante através do furo na parede do componente principal para criar o recorte e o gancho. A outra metade da forma cria o recurso de gancho restante.

O problema com os fechos deslizantes é que eles precisam ser extremamente apertados. A razão para isso é que o plástico não pode evoluir além da forma da função quando você precisa usá-lo como duas peças correspondentes de uma ferramenta. Caso contrário, ocorrerá atrito significativo ao abrir e fechar a ferramenta.

Além disso, você deve afunilar cada uma dessas superfícies em aproximadamente três graus para evitar danos ao molde, o que resultaria rapidamente em moldagens com uma superfície inaceitável. Isto é necessário porque o contato completo metal-metal só ocorre quando o molde está completamente fechado e uma vedação mecânica se forma entre as duas superfícies.

Aplicações de rebaixos em moldagem por injeção

A moldagem por injeção com corte inferior é amplamente utilizada em inúmeras indústrias devido à sua capacidade de produzir produtos com características de corte inferior. Selecionamos algumas dessas indústrias e as explicamos a seguir.

Eletrônicos de consumo

Nesta aplicação usamos outros métodos para formar recursos de difícil acesso, como botões e flanges. Os cortes inferiores também são usados para criar cavidades para componentes eletrônicos em produtos eletrônicos de consumo, como telefones celulares e laptops.

Equipamento médico

Outros métodos, como moldagem por injeção ou usinagem, permitem usar cortes inferiores para criar geometrias complexas que não são facilmente fabricadas. Em dispositivos médicos, como seringas e cateteres, os cortes inferiores criam ranhuras ao longo do seu comprimento para garantir o funcionamento adequado.

WayKen ajuda você a resolver o problema de subcotação de forma eficaz

Diploma

Existem inúmeras razões para usar cortes inferiores em seu processo de design. Primeiro, ao projetar peças para moldagem por injeção, é fundamental determinar a conformabilidade de seus componentes. Seja um projeto de parede reta ou um corte inferior, você precisa criar a geometria de acordo com as especificações exatas para permitir que o plástico flua adequadamente e criar uma peça com defeitos mínimos.

Perguntas frequentes

O que são cortes inferiores na moldagem por injeção?

Um corte inferior da moldagem é uma depressão ou saliência em um molde que impede que ele seja puxado para fora de um molde de peça única. Os cortes inferiores nos componentes moldados evitam que a peça seja ejetada diretamente de uma máquina de moldagem por injeção. Eles podem ser rebaixos internos ou externos, com rebaixos externos na parte externa do componente e rebaixos internos na parte interna.

Qual é o procedimento de corte inferior?

Ao retirar o componente do molde, são necessários alguns mecanismos para ajustar a parte do molde que entra em contato com o rebaixo para que a peça possa ser retirada do molde, pois a peça não pode ser retirada diretamente sem o dispositivo. Este é o procedimento de corte inferior.

O que é uma “linha divisória” na moldagem por injeção?

A linha de partição refere-se à direção da linha de desenho do molde, ou ao ponto em que o maquinista separa as duas metades do molde sem danificar a peça. A linha de partição geralmente fica no meio da peça. No entanto, isso muda dependendo do formato da peça.