Resumo

A liga de titânio é amplamente utilizada na indústria aeroespacial, equipamentos marítimos e outras indústrias devido à sua alta resistência específica, excelente resistência à corrosão e desempenho em altas temperaturas.

Nos últimos anos, a tecnologia de soldagem de ligas de titânio de paredes espessas ganhou um valor de aplicação significativo devido à crescente demanda por tais ligas. Assim, este artigo tem como objetivo resumir o progresso na tecnologia de soldagem por fusão para materiais de liga de titânio de paredes espessas. Inclui principalmente soldagem com proteção de gás com eletrodo sem fusão, soldagem por feixe de elétrons e soldagem a laser. Além disso, este artigo também apresenta uma visão sobre a tendência de desenvolvimento da tecnologia de soldagem de ligas de titânio de paredes espessas.

Leitura relacionada: Soldagem a arco manual vs soldagem protegida com gás CO2

Prefácio

A liga de titânio é caracterizada por baixa densidade, alta resistência específica, rigidez específica, excelente resistência à corrosão e boa processabilidade. É um novo material funcional com vasto potencial de desenvolvimento e perspectivas de aplicação promissoras. Conhecido como o “terceiro metal” depois do aço e do alumínio, é um material metálico estratégico essencial, amplamente utilizado na indústria aeroespacial, petroquímica, equipamentos de defesa nacional e outros campos.

Nos últimos anos, com a crescente demanda por equipamentos leves e de grande porte na indústria de defesa nacional, a necessidade de ligas de titânio de paredes espessas tornou-se mais urgente, juntamente com sua correspondente tecnologia de processamento.

Em aplicações práticas de engenharia, a soldagem é o principal método usado para conectar estruturas de liga de titânio de paredes espessas, tornando essencial a tecnologia de soldagem de ligas de titânio de paredes espessas eficiente e de alta qualidade e atraindo atenção considerável.

Este artigo resume o status da pesquisa da tecnologia de soldagem por fusão de liga de titânio de paredes espessas, identifica os problemas existentes com a soldagem por fusão de ligas de titânio de paredes espessas e explora as perspectivas de desenvolvimento e direções de pesquisa da tecnologia de soldagem por fusão de ligas de titânio de paredes espessas.

1. Classificação e características das ligas de titânio

1.1 Classificação das ligas de titânio

As ligas de titânio podem ser classificadas em cinco categorias com base em sua composição química e conteúdo: liga de titânio α, liga próxima de titânio α (com uma fração de massa de fase β de ≤10%), liga de titânio de fase dupla α-β (com uma massa de fase β fração de 10% ≤ β ≤ 50%), liga de titânio β metaestável e liga de titânio β.

A liga de titânio bifásica α-β é amplamente utilizada devido às suas excelentes propriedades abrangentes. Ele combina as características de estabilidade térmica da liga de titânio tipo α com as características de fortalecimento do tratamento térmico da liga de titânio tipo β.

1.2 Características do material de liga de titânio

(1) Alta resistência específica.

A liga de titânio é uma liga leve com densidade de 4,54 g/cm3 a 20 ℃, que é cerca de 56% da densidade do aço comum. O uso de liga de titânio para fabricar peças mecânicas pode diminuir significativamente o peso e obter um efeito de leveza.

(2) Boa resistência à corrosão.

A liga de titânio forma uma película de óxido estável, contínua e densa na superfície quando exposta ao ar, o que a torna passiva. Além disso, o filme de óxido da liga de titânio apresenta excelente desempenho de reparo. Em caso de danos causados por fatores externos, pode ser prontamente restaurado, dotando a liga de titânio de notável resistência à corrosão.

(3) Desempenho em alta temperatura.

O ponto de fusão da liga de titânio é 1667 ℃, que pode funcionar de forma estável em ambientes de 500 ~ 600 ℃ e possui alta resistência à fluência e ao calor.

1.3 Características de soldagem de liga de titânio de parede espessa

(1) Fragilização da junta soldada:

Sem proteção adequada, a temperatura de aquecimento da liga de titânio pode desencadear diversas reações químicas. A absorção de hidrogênio começa a 250 ℃, a absorção de oxigênio começa a 400 ℃, a oxidação severa ocorre a 540 ℃ e a absorção de nitrogênio começa a 600 ℃.

Esses gases se dissolvem na poça fundida durante a soldagem e sofrem reações químicas, que podem causar fragilização da junta soldada. Como resultado, a plasticidade e a tenacidade da junta soldada diminuem rapidamente. Portanto, é crucial proteger o processo de soldagem para evitar que tais reações ocorram.

(2) Rachaduras de soldagem:

As ligas de titânio apresentam baixos níveis de impurezas, incluindo S, P, C e outros contaminantes. Eles também contêm menos compostos eutéticos de baixo ponto de fusão e têm uma faixa estreita de temperatura de cristalização, tornando-os menos suscetíveis a rachaduras a quente.

No entanto, ao soldar ligas de titânio de paredes espessas usando técnicas de soldagem multicamadas e multipasses, a junta soldada é submetida a altos níveis de tensão de restrição, resultando em tensão residual significativa na junta. Sob a influência desta tensão residual, fissuras a frio são facilmente formadas.

(3) Porosidade:

A porosidade é um defeito comum que pode ocorrer durante a soldagem de ligas de titânio. Isto se deve à alta pressão de vapor de saturação e aos elementos ativos presentes na liga de titânio. A porosidade do hidrogênio pode ocorrer quando a superfície do metal base e do material de soldagem está contaminada ou quando o gás de proteção contém impurezas como oxigênio, hidrogênio ou água.

2. Status de pesquisa de soldagem com proteção de gás com eletrodo não consumível

2.1 Soldagem TIG tradicional

A soldagem TIG não consumível com proteção de gás é amplamente utilizada no campo de ligas de titânio devido aos seus benefícios, como arco estável, menos respingos de soldagem e boa formação de solda. No entanto, o processo tradicional de soldagem TIG para ligas de titânio resulta em um tempo de residência mais longo em alta temperatura da junta soldada e em um resfriamento mais rápido do metal líquido da poça fundida.

Isto se deve à baixa condutividade térmica das ligas de titânio, o que leva a uma tendência notável de engrossamento dos grãos na zona de solda e na zona afetada pelo calor.

Além disso, o grande tamanho da ranhura exige soldagem multicamadas e multipasses, resultando em baixa eficiência de soldagem, tensão excessiva e deformação. Para reduzir a tendência de engrossamento dos grãos, Lu Xin empregou a soldagem TIG para obter soldagem multicamadas e multipasses da liga de titânio TC4 de 20 mm de espessura com um ângulo de ranhura de 60°. A Figura 1 mostra as microestruturas das juntas soldadas sob diferentes aportes térmicos.

À medida que o aporte térmico de soldagem diminui, o tamanho da martensita dentro dos grãos torna-se menor e mais uniforme, e os grãos de solda tornam-se progressivamente mais finos. Portanto, é necessário um controle rigoroso da entrada de calor da soldagem ao usar a soldagem TIG para soldar placas espessas de liga de titânio TC4 para evitar grãos grossos nas juntas e evitar a ocorrência de estruturas anormais, rachaduras e outros defeitos.

Fig.1 Microestrutura da zona de solda sob diferentes aportes térmicos

Yang Lu et al. empregou uma ranhura em forma de X e soldagem frontal e traseira alternada para realizar soldagem TIG multicamadas em liga de titânio TC4 de 24 mm de espessura, visando minimizar tensões residuais e deformação em juntas soldadas.

Simultaneamente, utilizando a plataforma SYSWELD, os pesquisadores realizaram simulações numéricas do campo de temperatura, campo de tensão e deformação de soldagem em juntas soldadas. As simulações foram realizadas sob o pressuposto de fixação totalmente rígida em ambas as extremidades da placa de soldagem, conforme ilustrado na Figura 2.

Os resultados indicaram que a utilização da sequência de soldagem de dois lados alternados poderia reduzir significativamente a tensão e a deformação na junta soldada.

Fig.2 Perfil morfológico TEM da espessura da tensão residual da junta de soldagem

Em resumo, embora a soldagem TIG tradicional seja adequada para soldar ligas de titânio de paredes espessas, o tamanho do grão, a tensão da junta e a deformação podem ser minimizados reduzindo a entrada de calor de soldagem de forma adequada e utilizando uma ranhura em forma de X para soldagem alternada bilateral.

Leitura relacionada: Soldagem MIG vs TIG

No entanto, ainda existe um problema com ranhuras grandes que levam à baixa eficiência de soldagem, dificultando a popularização da técnica na soldagem de ligas de titânio de paredes espessas.

2.2 Soldagem TIG com folga estreita

O tamanho da ranhura para soldagem com folga estreita é pequeno, resultando em uma redução significativa no volume quando comparado às soldas tradicionais de preenchimento de ranhura. Esta redução não só aumenta a eficiência da soldagem, mas também reduz os custos de produção.

A soldagem TIG com abertura estreita é um processo flexível que apresenta custos de equipamento relativamente baixos e um processo de soldagem estável. Além disso, ranhuras estreitas podem reduzir o número de passes de soldagem, o que por sua vez melhora a deformação da soldagem e permite melhor controle da tensão de soldagem.

Como resultado, a soldagem TIG com folga estreita para ligas de titânio de paredes espessas oferece vantagens significativas.

No entanto, a pequena folga da ranhura na soldagem TIG com folga estreita pode resultar na “subida” do arco ao longo da parede lateral, levando a uma entrada de calor insuficiente no canto inferior de ambos os lados do cordão de solda e à má fusão da parede lateral.

Atualmente, a tecnologia de soldagem TIG com folga estreita para ligas de titânio de paredes espessas geralmente emprega oscilação mecânica e campos magnéticos externos para regular o arco. Esses métodos resolvem efetivamente o problema da má fusão de paredes laterais com vãos estreitos.

2.2.1 Soldagem TIG com folga estreita de oscilação mecânica

O princípio da soldagem TIG de oscilação estreita mecânica é o seguinte: durante o processo de soldagem, o eletrodo de tungstênio se move para frente e para trás dentro da ranhura girando a braçadeira do eletrodo de tungstênio, o que faz com que o arco aponte periodicamente para as paredes laterais da ranhura, garantindo a qualidade de fusão das paredes laterais.

O processo de soldagem está representado na Figura 3.

O modo de soldagem de folga estreita com oscilação mecânica é altamente adaptável às mudanças na largura da ranhura de soldagem. Minimiza a ocorrência de defeitos de não fusão nas paredes laterais durante a soldagem, resultando em uma qualidade de soldagem mais estável. Esta técnica ganhou ampla utilização na soldagem TIG de folga estreita de ligas de titânio de paredes espessas.

Fig.3 Diagrama esquemático do processo de soldagem TIG com oscilação estreita e mecânica

Jiang Yongchun utilizou a técnica de soldagem TIG com oscilação estreita e mecânica para obter uma conexão de alta qualidade da liga de titânio TC4 com uma espessura de 52 mm. Isto foi possível através da seleção de parâmetros de soldagem apropriados e medidas de proteção de soldagem.

A Figura 4 ilustra a macro metalografia e microestrutura da junta soldada. Devido à rápida velocidade de resfriamento, a martensita α' é formada na zona afetada pelo calor. Porém, a resistência da solda atinge 90% do metal base, e a dureza da zona de fusão apresenta o valor máximo.

Fig.4 Metalografia macroscópica e microestrutura da junta soldada

Li Shuang et al. utilizou tecnologia de soldagem TIG de balanço mecânico com abertura estreita para obter soldagem de fio de enchimento de camada única de liga de titânio TC4 de 30 mm de espessura e analisou a microestrutura da junta soldada.

Os resultados revelaram que os grãos na zona de solda eram significativamente grosseiros, predominantemente grãos colunares grossos, e suas microestruturas consistiam de α'martensita acicular, que estavam dispersas paralelamente nos grãos da fase β.

A zona afetada pelo calor adjacente ao lado da solda exibiu um grau mais significativo de engrossamento dos grãos do que o lado do metal base.

Concluindo, a tecnologia de soldagem TIG com oscilação estreita e oscilação mecânica possui um processo de soldagem estável e baixo custo de equipamento.

O balanço periódico do eletrodo de tungstênio resolveu efetivamente o problema da fusão inadequada da parede lateral da liga de titânio com paredes espessas.

Contudo, devido à entrada substancial de calor, a junta demonstrou uma tendência aparente para o engrossamento dos grãos.

2.2.2 Soldagem TIG com abertura estreita controlada magneticamente

O conceito de tecnologia de soldagem TIG com abertura estreita controlada magneticamente foi introduzido pela primeira vez pelo Barton Welding Technology Research Institute da Ucrânia. Nos últimos anos, o Instituto de Pesquisa em Tecnologia de Soldagem de Guangdong conduziu pesquisas fundamentais e promoveu a aplicação industrial desta tecnologia para ligas de titânio de paredes espessas.

A Figura 5 ilustra o diagrama do processo de soldagem e a oscilação do arco da soldagem TIG com abertura estreita controlada magneticamente. Durante o processo de soldagem, a bobina eletromagnética é conectada à corrente alternada e a chapa de aço silício que passa pela bobina torna-se um ímã.

A linha de indução magnética passa então através do eletrodo e do arco, resultando em uma oscilação periódica do arco em direção às duas paredes laterais. Isso facilita a fusão das paredes laterais com vãos estreitos, tornando possível a soldagem TIG com vãos estreitos.

Fig.5 Ilustração esquemática do campo magnético transversal externo e oscilação do arco

Acadêmicos de todo o mundo conduziram extensas pesquisas sobre o impacto da intensidade do campo magnético, frequência do campo magnético e posição do eletrodo na fusão da parede lateral, formação de solda e processo de cristalização, a fim de obter soldagem de alta qualidade de soldagem TIG com intervalo estreito de controle magnético.

Kshirsagar R et al. investigou o impacto de um campo magnético externo na formação da solda, conforme ilustrado na Fig.

As descobertas indicam que há uma falta significativa de fusão na parede lateral quando não há campo magnético externo. Contudo, a fusão da parede lateral é satisfatória quando está presente um campo magnético externo.

Fig.6 Efeito do campo magnético transversal externo na configuração e microestrutura da costura de soldagem

(a) Nenhum campo magnético externo

(b) Com campo magnético externo

Um estudo conduzido por Hua Aibing et al. examinaram o impacto da força do campo magnético externo na fusão da parede lateral da solda com folga estreita. Os resultados indicam que uma intensidade de campo magnético ≥ 4 mT pode efetivamente melhorar a fusão da parede lateral, resultando em uma fusão de solda relativamente uniforme.

Outro estudo de Chang Yunlong et al. investigou o efeito da frequência do campo magnético externo na fusão da parede lateral. Os resultados mostraram que à medida que a frequência do campo magnético aumentou, a profundidade de penetração do fundo da solda e a profundidade do impacto do arco também aumentaram, enquanto a largura de penetração da solda e a penetração da parede lateral diminuíram.

Yu Chen et al. conduziram um estudo sobre a influência da posição do eletrodo na fusão da parede lateral. Os resultados revelaram que quando o eletrodo de tungstênio foi deslocado da posição central, a intensidade do fluxo de corrente da parede lateral próxima aumentou, enquanto a intensidade do fluxo de corrente da parede lateral oposta diminuiu. Para evitar a penetração irregular da parede lateral e a má fusão da parede lateral, é necessário um controle rigoroso da posição do eletrodo.

Sun Jie et al. realizaram um estudo sobre a influência da força eletromagnética no processo de cristalização. A Figura 7 ilustra a cristalização primária da solda da liga de titânio sob a ação do campo magnético.

Os resultados indicam que o efeito eletromagnético pode aumentar a estabilidade da área frontal de cristalização planar e dos cristais equiaxiais subsequentemente formados.

À medida que a intensidade do campo magnético aumenta, a microestrutura próxima à linha de fusão muda gradualmente de cristal colunar para cristal equiaxial. O arco magnético controlado melhora significativamente a estabilidade do cristal equiaxial gerado no centro da solda. Além disso, o cristal equiaxial cresce em uma única direção com um aumento na intensidade do campo magnético.

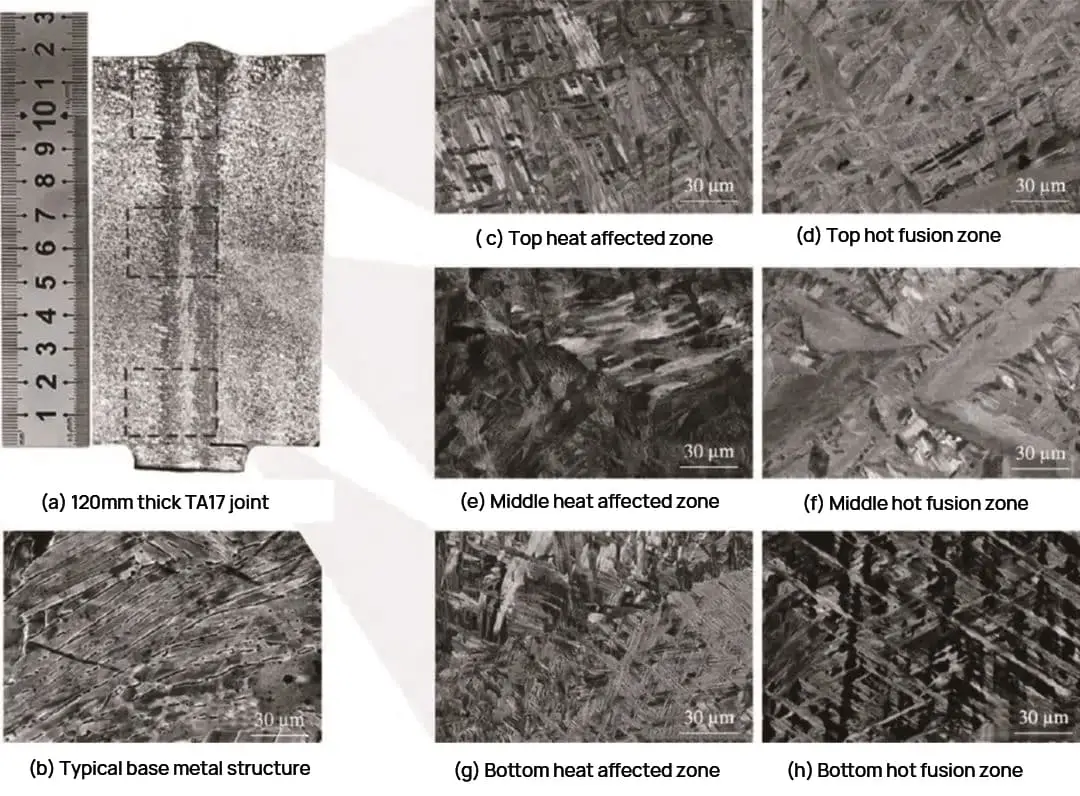

Em outro estudo, Hu Jinliang et al. utilizou a tecnologia de soldagem TIG de abertura estreita com controle magnético para soldar liga de titânio TA17 com 120 mm de espessura, e a Fig. 8 mostra a microestrutura da junta soldada. Os resultados indicam que a microestrutura da junta apresenta falta de homogeneidade significativa ao longo da direção transversal, enquanto nenhuma diferença significativa aparece ao longo da direção da espessura. Devido ao grande aporte de calor de soldagem, a zona de fusão é seriamente amolecida.

Fig.7 Processo de cristalização primária de metal de solda de liga de titânio sob campo magnético

Fig.8 Microestrutura de junta de liga de titânio TA17 de 120 mm de espessura soldada por costura de soldagem NG-TIG controlada magneticamente

Em resumo, a tecnologia de soldagem TIG de intervalo estreito com controle magnético oferece um processo de soldagem estável a um custo de equipamento mais baixo. Ao adicionar um campo magnético, a tecnologia permite a oscilação periódica do arco, o que resolve efetivamente o problema de má fusão associado às paredes laterais de liga de titânio com paredes espessas e resulta em uma estrutura uniforme da zona de solda.

No entanto, a tecnologia ainda enfrenta um desafio significativo de suavizar a zona de fusão das juntas soldadas devido ao elevado aporte de calor. A soldagem TIG com folga estreita, por outro lado, pode alcançar soldagem estável de liga de titânio de paredes espessas. Esta tecnologia reduz o número de passagens de soldadura e melhora a eficiência da soldadura em comparação com a soldadura TIG tradicional.

No entanto, a soldagem TIG com folga estreita também tem seus problemas. Devido à repetida refusão e aquecimento dos grãos articulados, causa problemas como grãos grossos e distribuição desigual da microestrutura e propriedades ao longo da direção da espessura.

2.3 Soldagem por arco submerso

A soldagem por arco submerso é uma forma distinta de soldagem, separada da soldagem TIG.

Este método usa hélio como gás de proteção, e o diâmetro do eletrodo e a corrente de soldagem são grandes.

Através de uma combinação de hélio e força de arco, é capaz de drenar o metal líquido da poça fundida na posição de solda.

O eletrodo submerge no metal base a ser soldado, e o arco queima no eletrodo e na cavidade formada no fundo da cratera, resultando em última análise na formação da poça de fusão.

Devido à posição de queima do arco estar abaixo da superfície do metal base, isso é chamado de soldagem por arco submerso.

O princípio da soldagem por arco submerso pode ser visto na Figura 9.

Fig.9 Gráfico esquemático do princípio SAW

Nos últimos anos, estudiosos conduziram pesquisas sobre a aplicação da tecnologia de soldagem por arco submerso em ligas de titânio de grande espessura.

Chen Guoqing e colegas realizaram um teste de topo usando soldagem por arco submerso em uma liga de titânio TA15 de 29 mm de espessura e obtiveram soldas bem formadas.

No entanto, devido ao alto aporte de calor, a zona de solda e a zona afetada pelo calor da junta soldada são relativamente largas, e o alongamento da junta após a fratura é de apenas 50% do metal base.

A propriedade de flexão da junta soldada é fraca e ela quebra quando dobra a 15°.

Liu Yanmei e outros realizaram a soldagem de uma liga de titânio TA15 com 58 mm de espessura usando um processo de soldagem por arco submerso de dupla face.

A macroseção da solda é mostrada na Fig. 10. A zona de solda possui cristais colunares com grande tamanho de grão, e a intragranular é α'martensita acicular.

O local da fratura por tração da junta é a zona de solda, que é uma fratura dúctil.

A resistência à tração atinge 96% da resistência do metal base.

Para melhorar as propriedades mecânicas da junta de soldagem por arco submerso, Duqiang et al. conduziram soldagem por arco submerso de uma placa de liga de titânio TA15 de 64 mm de espessura com adição de camada intermediária de titânio puro TA1.

Os resultados mostraram que os teores de hidrogênio, oxigênio e nitrogênio na solda, após a adição da intercamada, foram reduzidos em comparação ao metal base, e a plasticidade da junta soldada foi significativamente melhorada.

Hou Qi et al. estudaram o efeito da pureza do gás de proteção no desempenho de uma junta de soldagem por arco submerso de placa de liga de titânio TA15.

Os resultados mostraram que as propriedades mecânicas da junta soldada poderiam ser melhoradas até certo ponto, aumentando a pureza do gás de proteção.

Fig.10 Seção transversal macroscópica da solda

Em resumo, a soldagem por arco submerso é capaz de soldar ligas de titânio de paredes espessas com um formato de arco relativamente estável, resultando em melhor formação de solda. O hélio é normalmente usado para proteção coaxial na soldagem por arco submerso devido ao seu alto potencial de ionização e alta condutividade térmica quando comparado ao argônio.

Como resultado, a área da coluna do arco na soldagem por arco submerso é estreita e concentrada, levando a uma alta taxa de utilização do calor do arco. Esta técnica de soldagem pode realizar soldagem bilateral de ligas espessas de titânio, melhorando significativamente a eficiência da soldagem quando comparada à soldagem TIG com folga estreita.

No entanto, existem alguns problemas associados a este método, tais como entrada excessiva de calor, estrutura de grão grosso e distribuição desigual de microestrutura e propriedades na direção da espessura.

2.4 Resumo

A soldagem a arco com gás inerte não consumível é capaz de soldar ligas espessas de titânio com um formato de arco relativamente estável, resultando em melhor formação de solda. Esta técnica demonstra alto valor de aplicação na pesquisa de soldagem de ligas espessas de titânio.

No entanto, ainda existem problemas como o amolecimento das juntas causado por um elevado aporte térmico de soldagem. Portanto, é crucial realizar pesquisas sobre a redução do aporte de calor durante a soldagem de ligas de titânio em placas espessas. Isto pode melhorar a homogeneidade da estrutura e das propriedades das ligas de titânio de parede espessa não soldadas por MIG.

3. Status da pesquisa sobre soldagem por feixe de elétrons

A tecnologia de soldagem por feixe de elétrons utiliza feixes de elétrons de alta densidade de energia para bombardear materiais metálicos, permitindo a soldagem unilateral e a formação bilateral de materiais metálicos espessos.

Durante o processo de soldagem, a densidade de potência do feixe é alta, resultando em uma grande relação profundidade-largura da solda e deformação mínima da soldagem.

Além disso, a soldagem por feixe de elétrons deve ser realizada em ambiente de vácuo, o que evita efetivamente os efeitos negativos do hidrogênio, oxigênio e nitrogênio durante o processo de soldagem. Como resultado, a soldagem por feixe de elétrons é comumente usada para soldar ligas de titânio de grande espessura.

A Figura 11 mostra o dispositivo de soldagem por feixe de elétrons.

Fig.11 Esquema da soldagem por feixe de elétrons

3.1 Estrutura e desempenho conjunto

Acadêmicos nacionais e estrangeiros estudaram a microestrutura e as propriedades de juntas soldadas por feixe de elétrons a vácuo de ligas de titânio.

Hou Jiangtao utilizou tecnologia de soldagem por feixe de elétrons para soldar liga de titânio TC4 com 20 mm de espessura, analisou o tamanho do grão da zona de solda e as propriedades mecânicas da junta ao longo da direção da espessura.

Os resultados revelaram que a parte superior da zona de solda tinha tamanho de grão de 1200 µm, enquanto a parte inferior tinha tamanho de grão de 200 µm, levando a diferenças nas propriedades.

Sun et al. também utilizou a tecnologia de soldagem por feixe de elétrons para soldar a liga de titânio TC4 com 20 mm de espessura e analisou a macromorfologia da junta soldada (ver Fig. 12).

A zona de fusão e a zona afetada pelo calor nas áreas superior, média e inferior da junta soldada apresentaram larguras significativamente diferentes, bem como diferenças na morfologia e tamanho da estrutura do grão, que diminuíram ao longo da direção da profundidade.

Wei Lu et al. soldou placas de liga de titânio TC4 com 50 mm de espessura usando tecnologia de soldagem por feixe de elétrons e realizou testes de propriedades mecânicas ao longo da direção da espessura. Os resultados revelaram que as propriedades mecânicas foram distribuídas de forma desigual ao longo da profundidade de soldagem.

A resistência ao escoamento, a resistência à tração e a microdureza da junta soldada melhoraram em comparação com as do metal base, enquanto a plasticidade e a tenacidade diminuíram.

Finalmente, Song Qingjun utilizou tecnologia de soldagem por feixe de elétrons para soldar a liga de titânio TC4 com espessura de 60 mm e analisou a microestrutura e as propriedades da junta soldada. Os resultados mostraram que a microestrutura da junta soldada foi distribuída de forma desigual ao longo da direção da espessura, e a tenacidade ao impacto diminuiu gradualmente do topo para a parte inferior da solda.

Fig.12 Aparência macroscópica da junta soldada

Em resumo, durante a soldagem por feixe de elétrons de ligas de titânio de paredes espessas, o metal de solda passa por um processo de ciclo térmico rápido, que resulta em distribuição desigual da microestrutura e propriedades em diferentes áreas ao longo da direção da espessura devido a tempos de residência inconsistentes em altas temperaturas.

Para resolver os problemas de distribuição não uniforme de microestrutura e propriedades e baixas propriedades mecânicas em juntas soldadas por feixe de elétrons de liga de titânio de paredes espessas, pesquisadores relevantes otimizaram o processo de soldagem e conduziram tratamento térmico pós-soldagem para ajustar a microestrutura e as propriedades do articulações.

Gong Yubing et al. conduziram um extenso estudo sobre a não uniformidade da junta soldada por feixe de elétrons da liga de titânio TC4 com 20 mm de espessura e a evolução da estrutura. A Figura 13 mostra as microestruturas de diferentes áreas da junta soldada.

Os resultados indicam que a junta soldada da liga de titânio apresenta uma não uniformidade significativa na direção da largura de fusão e profundidade de penetração. O tamanho médio do grão da junta de solda superior é maior do que o das partes intermediária e inferior.

A estrutura de Widmanstatten aparece nas partes superior e intermediária da junta soldada, aumentando a fragilidade da junta e diminuindo sua plasticidade. Ao usar soldagem com grande aporte de calor, a não uniformidade da distribuição da microestrutura pode ser melhorada.

Li Jinwei et al. alcançou o controle de uniformidade da composição de solda por feixe de elétrons de liga de titânio TA15 com 20 mm de espessura, aplicando formas de onda de varredura de certa frequência e amplitude de deflexão ao feixe de elétrons durante a soldagem, incorporando materiais de metal de transição na interface de soldagem e ajustando os parâmetros de soldagem.

A Figura 14 mostra o efeito de controle da uniformidade da composição da solda sob diferentes condições de processo. Em comparação com a soldagem por feixe de elétrons tradicional, a soldagem por feixe de elétrons de varredura resulta em menos flutuação dos elementos de liga na direção da espessura, levando a uma composição mais uniforme.

Fig.13 Microestrutura de diferentes regiões da junta soldada

Fig.14 Efeito do controle de uniformidade da composição da solda sob diferentes condições de processo

Fang Weiping et al. utilizou tecnologia de soldagem por feixe de elétrons para soldar placas de liga de titânio TC4 com 100 mm de espessura. As juntas soldadas resultantes foram submetidas a recozimento de recristalização a 850 ℃ e tratamento térmico de envelhecimento em solução a 920 ℃×2 h e 500 ℃×4 h.

Os resultados revelaram que a microdureza da zona de solda, da zona afetada pelo calor e da zona do metal base obtida através do tratamento térmico de envelhecimento em solução foi superior à do estado soldado. Além disso, a resistência à tração da junta soldada foi 11,3% maior que a do estado como soldado, e a resistência ao escoamento foi 17,2% maior que a do estado como soldado. No entanto, o alongamento após a fratura foi apenas cerca de 50% daquele do estado como soldado.

Ma Quan et al. investigaram o impacto dos processos de tratamento térmico na microestrutura e nas propriedades mecânicas de juntas soldadas por feixe de elétrons da liga Ti-1300. Os resultados mostraram que diferentes tratamentos térmicos antes da soldagem tiveram pouco efeito na microestrutura e nas propriedades da solda da liga de titânio. Em contraste, os processos de tratamento térmico pós-soldagem não poderiam alterar a forma e o tamanho do grão β na zona de solda, mas poderiam regular o conteúdo, o tamanho e a forma da fase a na zona de solda. No entanto, a distribuição da fase a precipitada tendeu a se formar no limite de grão estável.

O desempenho da zona de solda dependeu do tamanho e do número da fase α precipitada. Ao recozer ou envelhecer apenas a uma temperatura mais baixa, o efeito de reforço da fase α na zona de solda foi melhor e a resistência da solda foi maior que a do metal base.

Em resumo, a entrada de calor de soldagem apropriada combinada com um feixe de elétrons oscilante poderia melhorar um pouco a falta de homogeneidade da microestrutura e das propriedades das juntas soldadas. Além disso, o tratamento térmico pós-soldagem poderia melhorar as propriedades mecânicas das juntas soldadas.

3.2 Distribuição de tensões residuais conjuntas

A tensão residual da soldagem é um fator crítico que pode levar à corrosão sob tensão e à redução da resistência à fadiga dos componentes estruturais.

Uma avaliação precisa da tensão residual de soldagem é crucial para determinar a vida útil dos componentes soldados.

Liu Min e colegas analisaram a distribuição de tensão residual de uma amostra de feixe de elétrons feita de liga de titânio TC4 de 75 mm de espessura, com base na teoria dos elementos finitos elastoplásticos térmicos.

A Figura 15 apresenta os resultados do teste de tensão residual.

Os resultados indicam que existe uma tensão de tração residual tridimensional com alto valor na área localizada a 10 mm das extremidades inicial e final, cobrindo cerca de 1/4 da espessura. Esta tensão pode afetar significativamente as propriedades mecânicas das juntas soldadas e, portanto, requer atenção adequada.

Fig.15 Resultados do cálculo da tensão residual

Wu Bing et al. conduziram um estudo sobre a redução da tensão residual em juntas soldadas medindo a distribuição da tensão residual de juntas soldadas por feixe de elétrons de liga de titânio TA15 com 50 mm de espessura após recozimento a vácuo usando o método de furo cego. Os resultados mostraram que o processo de tratamento térmico tornou as tensões transversais e longitudinais das juntas soldadas mais consistentes, e as tensões de toda a junta soldada tornaram-se mais uniformes.

Da mesma forma, Yu Chen et al. mediu a distribuição de tensão residual de juntas soldadas por feixe de elétrons de liga de titânio TC4 com 100 mm de espessura após 600 ℃ × 2 h de tratamento térmico por difração de raios X. Os resultados demonstraram que o tratamento térmico reduziu até certo ponto a tensão residual da junta soldada, e a distribuição nas superfícies superior e inferior da junta soldada foi visivelmente diferente.

As tensões residuais horizontais e longitudinais na superfície superior diminuíram, e a tensão residual longitudinal em algumas áreas mudou de tensão de tração para tensão de compressão. A tensão residual longitudinal na superfície inferior foi efetivamente eliminada e algumas posições estavam em estado de tensão compressiva. O efeito de alívio da tensão residual horizontal foi médio.

Além disso, Hosseinzadeh F et al. usaram o método de contorno para medir a distribuição de tensão residual em juntas soldadas por feixe de elétrons de liga de titânio TC4 de 50 mm de espessura após tratamento térmico. Os resultados mostraram que a tensão máxima de tração na extremidade inicial da solda foi de 330 MPa, a tensão máxima de compressão foi de 600 MPa dentro de 10 mm da extremidade traseira da placa de teste, e a tensão de tração na linha central da solda após o tratamento térmico poderia ser reduzido para 30 MPa.

Em resumo, o tratamento térmico pós-soldagem pode reduzir significativamente a tensão residual de juntas soldadas de liga de titânio com paredes espessas.

3.3 Resumo

Em resumo, a soldagem por feixe de elétrons é capaz de alcançar alta eficiência de soldagem e produzir juntas soldadas com deformação mínima e boa forma ao soldar ligas de titânio de paredes espessas. No entanto, devido à estreita área de fusão e ao grande gradiente de temperatura, a ciclagem térmica pode levar à formação de tensões triaxiais na estrutura, resultando em uma diminuição acentuada na plasticidade e tenacidade da junta.

Embora um processo de tratamento térmico apropriado possa melhorar parcialmente a estrutura e o desempenho da junta soldada, o problema não foi totalmente resolvido. Perigos ocultos permanecem para trabalhos de manutenção posteriores, como estrutura irregular, desempenho e distribuição de tensão ao longo da direção da espessura. Além disso, o processo de tratamento térmico não só aumenta os custos de produção, mas também reduz a eficiência da produção.

Além disso, a câmara de vácuo também limita a aplicação da soldagem por feixe de elétrons a grandes componentes de liga de titânio. Portanto, pesquisas devem ser conduzidas sobre a microestrutura, propriedades e uniformidade de distribuição de tensão de juntas soldadas, particularmente na direção da soldagem local por feixe de elétrons a vácuo.

4. Status de pesquisa da soldagem a laser

Após décadas de desenvolvimento, a tecnologia de soldagem a laser fez um progresso significativo. Com o nascimento dos lasers de fibra e o desenvolvimento dos módulos fotoelétricos, a potência de saída dos lasers aumentou e a estabilidade do feixe melhorou, estabelecendo uma base sólida para sua aplicação no campo da soldagem de componentes de paredes espessas.

Em comparação com a tecnologia tradicional de soldagem por arco de parede espessa, a soldagem a laser oferece alta eficiência de soldagem, mínima deformação de soldagem e tensão residual, zonas estreitas afetadas pelo calor e excelente adaptabilidade para soldagem de estruturas grandes e complexas.

Essas vantagens tornaram a tecnologia de soldagem a laser um dos principais focos de pesquisa para soldagem de componentes de paredes espessas nos últimos anos.

Atualmente, a tecnologia de soldagem a laser para ligas de titânio de paredes espessas inclui soldagem com fio de enchimento a laser e soldagem a laser a vácuo.

4.1 Soldagem a laser com abertura estreita com fio de enchimento

A soldagem a laser de vão estreito com fio de enchimento envolve o uso de um mecanismo de alimentação de arame para empurrar o metal de enchimento até o ponto de foco do laser. O metal de adição derretido preenche a solda através da ação do feixe de laser, completando finalmente o processo de soldagem.

A Figura 16 ilustra um diagrama esquemático de soldagem a laser de vão estreito com fio de enchimento. Esta técnica experimentou um rápido desenvolvimento nos últimos anos.

Apesar do seu progresso, a soldagem a laser de vão estreito com fio de enchimento ainda enfrenta alguns desafios, especialmente quando se trata de soldagem de ligas de titânio com paredes espessas. Tais problemas podem incluir falta de fusão da parede lateral, porosidade da soldagem, deformação e alta tensão da soldagem e baixa tenacidade plástica das juntas soldadas.

Fig.16 Diagrama esquemático da soldagem com preenchimento de fio a laser com lacuna estreita

Li Kun et al. utilizou um feixe de laser oscilante para suprimir a porosidade em liga de titânio e analisou seu mecanismo para resolver o problema de não fusão da parede lateral e porosidade de soldagem.

Os resultados mostraram que a viga oscilante teve um efeito significativo na redução da porosidade da soldagem tipo buraco de fechadura de liga de titânio. Isto ocorreu devido ao aumento da estabilidade do buraco de fechadura durante a soldagem, resultando em uma redução na porosidade do buraco de fechadura.

Xu Kaixin et al. usou um balanço circular de feixe de laser para soldar liga de titânio TC4 de 40 mm de espessura. Quando a amplitude de oscilação era de 2 mm e a frequência de oscilação era de 100-200 Hz, a costura de solda não apresentava poros visíveis e a parede lateral estava bem fundida.

A análise da microestrutura e das propriedades da junta soldada mostrou que o cristal colunar da costura de solda continha α'martensita acicular densamente disposta e fase αg granular dispersamente distribuída. A orientação preferida α' foi encontrada no mesmo grão β, e a proporção de limites de grão de grande ângulo foi alta. A junta soldada exibiu alta resistência, mas baixa plasticidade e tenacidade.

Concluindo, um feixe de laser oscilante é uma solução eficaz para os problemas de não fusão das paredes laterais e porosidade da soldagem.

Fig.17 Morfologia e microestrutura da seção estreita da liga de titânio TC4 com 40 mm de espessura

Para resolver a baixa plasticidade e tenacidade das juntas soldadas de liga de titânio de paredes espessas, os pesquisadores melhoraram a microestrutura e as propriedades das juntas soldadas regulando a entrada de calor da soldagem e os elementos da liga de solda.

Fang Naiwen e colegas investigaram o impacto da entrada de calor na soldagem a laser de liga de titânio TC4 com fio de enchimento. Suas descobertas indicaram que o aporte térmico adequado de soldagem poderia garantir uma boa plasticidade na junta soldada.

Além disso, usando o método de observação in situ do microscópio confocal a laser de alta temperatura, eles analisaram as características de formação da microestrutura e as leis de transformação da liga de titânio da série Ti-Al-V-Mo autodesenvolvida durante o processo de resfriamento sob o ciclo térmico de soldagem. Os resultados demonstraram que a adição de Mo diminuiu a temperatura de transformação inicial, diminuiu a relação de aspecto da martensita α' acicular e da fase α inicial e melhorou a tenacidade ao impacto das juntas soldadas.

Portanto, controlando a entrada de calor no processo de soldagem e projetando razoavelmente a proporção do elemento de liga do fio fluxado com núcleo em pó metálico, a tenacidade plástica da junta soldada pode ser melhorada.

O processo de soldagem com fio de preenchimento a laser com folga ultraestreita de placa espessa de liga de titânio é o resultado do acúmulo de calor de uma única passagem de metal de adição multicamadas. Os múltiplos ciclos térmicos no processo de soldagem multicamadas criarão inevitavelmente uma estrutura de solda extremamente complexa com um campo de temperatura irregular.

Durante a soldagem, a junta soldada pode sofrer distribuição desigual de tensão residual e deformação de soldagem. Além disso, a liga de titânio possui um alto coeficiente de expansão linear e baixa condutividade térmica, o que aumenta ainda mais a probabilidade de tensão residual e deformação da soldagem.

O impacto negativo da tensão residual de soldagem na resistência à carga estática, na resistência à fadiga de baixo ciclo e na resistência à corrosão das juntas soldadas de liga de titânio é significativo. Além disso, a deformação da soldagem pode afetar significativamente a aparência das juntas soldadas, reduzir a capacidade de suporte da estrutura e diminuir a precisão da montagem dos componentes de soldagem posteriores.

Para obter insights mais profundos sobre a influência das formas dos sulcos na tensão residual das juntas soldadas, Fang Naiwen et al. usou o software de simulação ANSYS para realizar análises de simulação numérica na tensão e deformação de diferentes formas de ranhura de juntas soldadas a laser de liga de titânio TC4 de 40 mm de espessura.

A Figura 18 representa a distribuição longitudinal das tensões das duas formas de ranhura. Os resultados indicam que a distribuição de tensões da junta soldada com ranhura em U simples difere daquela da junta soldada com ranhura em U dupla. Na junta soldada com ranhura em U simples, uma concentração de tensão óbvia aparece em um lado da solda final, enquanto a distribuição de tensão da junta soldada com ranhura em U dupla é simétrica ao longo da direção da espessura da parede.

Fig.18 Distribuição longitudinal de tensões residuais Distribuição de tensões

Em resumo, a soldagem a laser de vão estreito com fio de enchimento é capaz de produzir juntas soldadas de liga de titânio de paredes espessas sem defeitos de soldagem, como porosidade e fusão incompleta da parede lateral, oscilando periodicamente o feixe de laser.

A tenacidade plástica da junta soldada pode ser melhorada controlando a entrada de calor no processo de soldagem e a proporção do elemento de liga do fio metálico com núcleo em pó.

No entanto, no domínio da soldagem a laser de lacuna estreita de liga de titânio de paredes espessas com fio de enchimento, é essencial continuar explorando o controle da microestrutura e das propriedades das juntas soldadas, especialmente no domínio do fluxo com núcleo metálico preenchido a laser. fio com sistema multiliga.

4.2 Soldagem a laser a vácuo

Nos últimos anos, os lasers de fibra industriais de alta potência atingiram o nível de 10.000 watts. No entanto, o uso eficiente de lasers de alta qualidade e alta potência e a melhoria da capacidade de penetração da soldagem a laser sem sacrificar sua qualidade é um problema difícil em aplicações de engenharia.

Pesquisas recentes mostraram que a profundidade de penetração pode ser significativamente aumentada em ambiente de vácuo, melhorando a porosidade da solda e sua formação. Reisgen U, da Universidade Técnica de Aachen, Alemanha, comparou a capacidade de penetração da soldagem a laser, soldagem a laser a vácuo e soldagem por feixe de elétrons.

Os resultados mostraram que sob a mesma energia de linha, a penetração da solda obtida pela soldagem a laser em ambiente de vácuo é cerca de 2,5 vezes maior do que em ambiente atmosférico e é semelhante àquela obtida pela soldagem por feixe de elétrons. No entanto, o vácuo necessário para a soldagem a laser em um ambiente de vácuo é de apenas 10 Pa, enquanto a soldagem por feixe de elétrons requer pelo menos 10-1 Pa, tornando o custo da soldagem a laser a vácuo mais baixo.

Portanto, estudiosos realizaram pesquisas sobre tecnologia de soldagem a laser de baixo vácuo para estruturas de paredes espessas. Meng Shenghao et al. estudaram as características de soldagem a laser em ambiente de vácuo da liga de titânio TC4 para chapas médias e grossas.

Os resultados mostraram que a soldagem a laser em ambiente de vácuo tem melhor formação de solda, melhora significativamente a penetração da solda, aumenta a relação profundidade-largura da solda, inibe respingos no processo de soldagem e reduz bastante os defeitos dos furos de gás na solda.

alcançou a soldagem de liga TC4 de 40 mm de espessura usando tecnologia de soldagem a laser de baixo vácuo (grau de vácuo 10 Pa). Eles compararam e analisaram a microestrutura e as propriedades mecânicas de diferentes posições.

A macromorfologia da junta soldada é mostrada na Fig. 19. Os resultados mostraram que a microestrutura da zona afetada pelo calor é fase α, fase β residual e martensita α'.

A microestrutura da zona de fusão da solda inclui principalmente martensita α' de diferentes tamanhos e estados de distribuição e fase α formada em baixa taxa de resfriamento. As propriedades de tração ao longo da direção da espessura são uniformes e os valores de resistência na parte superior e inferior são maiores, enquanto os valores de resistência na parte superior média e na parte inferior média são menores, mas a diferença geral é pequena.

Fig.19 Macromorfologia de junta soldada em liga de titânio com 40 mm de espessura

4.3 Resumo

Em resumo, a soldagem a laser a vácuo permite a soldagem de ligas de titânio de paredes espessas. Este processo de soldagem apresenta diversas vantagens em relação à soldagem por feixe de elétrons, incluindo menores requisitos de vácuo, nenhuma poluição por radiação, menores custos de soldagem e maior eficiência. Como resultado, a soldagem a laser a vácuo representa um método promissor para soldagem de ligas de titânio de paredes espessas.

Apesar dessas vantagens, ainda há necessidade de mais pesquisas por estudiosos relevantes na área de soldagem a laser de baixo vácuo de ligas de titânio de paredes espessas. Especificamente, deve haver uma investigação aprofundada sobre as características da transmissão de energia do laser sob condições de vácuo e o controle da microestrutura e propriedades das juntas de soldagem.

5. Conclusão

Este artigo discute principalmente o progresso feito na tecnologia de soldagem por fusão para soldagem de ligas de titânio de parede espessa, visando atender aos requisitos de soldagem e fabricação de alta qualidade de equipamentos aeroespaciais, marítimos e outros campos relacionados.

Na última década, avanços significativos foram feitos na tecnologia de soldagem por fusão para ligas de titânio de paredes espessas. Essas conquistas abrangem diversas áreas, como tecnologia de soldagem, controle de qualidade, estrutura de juntas e controle de propriedade.

Combinado com o status atual da pesquisa, a soldagem por fusão de ligas de titânio de paredes espessas tem principalmente as seguintes direções de pesquisa:

(1) Controle de tensão na soldagem de liga de titânio de parede espessa.

Devido à pequena condutividade térmica e ao grande coeficiente de expansão linear da liga de titânio, a tensão tridirecional pode facilmente se formar na estrutura após o ciclo térmico durante o processo de soldagem da liga de titânio de paredes espessas. Isto pode resultar num declínio acentuado na plasticidade e tenacidade da junta.

Para resolver este problema, várias técnicas podem ser empregadas, como tratamento térmico pós-soldagem, projeto de otimização de ranhuras e tratamento de impacto ultrassônico, dependendo do método de soldagem utilizado. Essas técnicas podem ajudar a controlar a tensão e a deformação das juntas soldadas de liga de titânio com paredes espessas.

(2) Desenvolvimento de tecnologia de soldagem com múltiplas fontes de calor.

Atualmente, a tecnologia de soldagem por fusão para ligas de titânio de paredes espessas envolve principalmente fontes únicas de calor, como soldagem a arco convencional, soldagem por feixe de elétrons e soldagem a laser. No entanto, estes métodos de soldadura têm certas limitações.

Portanto, para resolver essas limitações, o desenvolvimento de tecnologia de soldagem com múltiplas fontes de calor, como a soldagem híbrida TIG-MIG e a soldagem híbrida a arco a laser, pode ser buscado para soldagem de ligas de titânio de paredes espessas.

(3) Controle da microestrutura e propriedades das juntas soldadas.

Atualmente, há pesquisas limitadas sobre o controle da microestrutura de juntas soldadas em ligas de titânio de paredes espessas.

Porém, é viável desenvolver materiais de soldagem com sistemas multiligas e regular a microestrutura das soldas. Isto pode potencialmente melhorar as propriedades mecânicas das ligas de titânio de paredes espessas.