Abstrato: A soldagem TIG ativa acoplada a pool de pó é um método de soldagem novo e eficiente que pode ser usado para soldar quase todos os metais, selecionando o pó de agente ativo apropriado.

Este estudo enfoca o arco de soldagem TIG ativo acoplado a pool de pó AC usando MnCl2 como agente ativador. O espectro do plasma foi coletado e a temperatura do plasma do arco foi analisada ao longo do tempo usando o método de desenho de Boltzmann. A influência do MnCl2 no arco CA também foi estudada comparando-o ao arco TIG CA tradicional.

Os resultados mostraram que para o arco TIG AC tradicional, a intensidade espectral do arco no período EN foi maior que no período EP, a tensão no período EN foi menor que no período EP, e a temperatura no período EN também foi menor.

No entanto, a introdução do agente ativo MnCl2 aumentou a temperatura central e a tensão nos períodos EN e EP do arco TIG ativo acoplado a pool de pó AC, resultando em um aumento significativo da penetração da solda em comparação com a soldagem TIG AC tradicional.

Leitura relacionada: Soldagem MIG vs TIG

Prefácio

O Barton Welding Research Institute introduziu pela primeira vez o conceito de soldagem por arco de argônio em uma camada de fluxo, o que levou a uma maior atenção aos métodos de soldagem ativa. Dentre esses métodos, a soldagem TIG ativa tem recebido o maior foco de pesquisa. Ao selecionar os parâmetros de processo apropriados e o fluxo ativo, a eficiência e a qualidade da soldagem TIG podem ser bastante melhoradas.

Contudo, a aplicação manual do revestimento de agente ativo pode ser demorada e pode não garantir uma qualidade consistente. Além disso, para metais como alumínio e magnésio, os métodos tradicionais de introdução de elementos ativos através do gás ativo, como soldagem AA-TIG, soldagem GPCA-TIG e soldagem AA-TIG, não são eficazes.

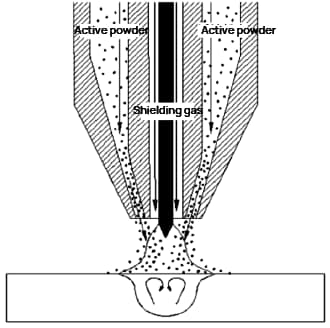

Para resolver esses problemas, a Universidade de Tecnologia de Lanzhou propôs a soldagem TIG de ativação acoplada a pool de pó (PPCA-TIG). Este método utiliza um sistema de gás de camada dupla para soldagem, com uma camada interna de gás inerte para proteger o eletrodo de tungstênio e o metal fundido, e uma camada externa que utiliza um dispositivo automático de alimentação de pó para introduzir o pó do agente ativo com o gás de proteção. no sistema de acoplamento da poça fundida de arco.

Esta interação entre o fluxo ativo e a poça fundida do arco resulta em maior penetração e maior eficiência, facilitando a obtenção de soldagem automatizada e mecanizada. A análise espectral é um método amplamente utilizado na pesquisa de plasma devido à sua riqueza de informações e precisão na medição de temperatura. Estudos anteriores, como os de Tanaka et al. e Chai Guoming et al. analisaram a composição e distribuição de temperatura de arcos TIG ativos usando espectros.

A mudança periódica do arco AC TIG é uma característica bem conhecida. Embora alguns pesquisadores tenham analisado a mudança na densidade eletrônica do arco ao longo do tempo através de métodos espectrais, a mudança na temperatura do arco raramente é relatada.

Neste estudo, a mudança na temperatura do arco com o tempo foi estudada usando o método de mapeamento de Boltzmann em combinação com a análise da tensão do arco para arcos AC TIG e arcos AC PPCA-TIG usando MnCl.2 como ativador. Os resultados deste estudo fornecerão insights sobre a influência do MnCl2 pó ativador nas características do arco quando introduzido no arco com o gás externo.

1. Método de teste

1.1 Princípio de diagnóstico do método de mapeamento de Boltzmann

O método de mapeamento de Boltzmann é usado para medir a temperatura do plasma analisando a intensidade relativa de múltiplas linhas espectrais no plasma. Se o plasma estiver em equilíbrio termodinâmico local, o coeficiente de radiação de cada linha espectral do plasma pode ser expresso matematicamente.

Calcule o logaritmo de ambos os lados da equação (1) para obter

Onde K=ln (h/4 π (n/z)), independente do tipo de linha espectral.

O método gráfico de Boltzmann é usado para determinar a temperatura de excitação do plasma. Para calcular a temperatura, múltiplas linhas espectrais da mesma partícula (átomo ou íon) são selecionadas e os parâmetros relevantes das linhas espectrais correspondentes (energia de estado excitado E, probabilidade de transição A e peso estatístico g) são obtidos. A ordenada é então calculada como ln(εL/νAjgj) e a abcissa é E. Os pontos são plotados para cada conjunto de parâmetros e um ajuste de mínimos quadrados é realizado nos pontos.

A inclinação da linha ajustada é (-1/kBT), o que permite a solução da temperatura de excitação do plasma T.

Observe que o plasma não precisa aderir estritamente às condições de equilíbrio termodinâmico local, tornando o método gráfico de Boltzmann altamente preciso, simples e conveniente de usar.

Para aumentar a precisão, os seguintes critérios devem ser considerados ao escolher as linhas espectrais:

① Evite escolher linhas espectrais correspondentes a níveis de energia com baixa densidade numérica de partículas próximas ao nível de energia do estado fundamental;

② Escolha linhas espectrais com o menor intervalo de comprimento de onda possível;

③ Medir o coeficiente de emissão de pelo menos cinco linhas espectrais;

④ Certifique-se de que a diferença de temperatura da fonte de emissão de plasma permaneça mínima durante a medição.

1.2 Condições de teste

Os assuntos de teste são soldagem a arco AC TIG tradicional e soldagem a arco AC PPCA-TIG.

O gás de proteção para soldagem a arco TIG e o gás de proteção interno e externo para soldagem a arco PPCA-TIG é 99,9% de argônio puro.

O ativador de cloreto é usado para remover a película de óxido da superfície da liga de alumínio. O uso de MnCl2 como o pó ativador aumenta significativamente a penetração no cloreto, ele é selecionado como ativador com um tamanho de partícula de 100-200 mesh.

O metal base de soldagem é uma placa de liga de alumínio 3003 de 8 mm.

O Sistema de Aquisição de Informações do Espectro Arc está representado na Figura 2.

O espectrômetro utilizado é o AvaSpec-ULS3648-10-USB2, um espectrômetro digital de fibra óptica da Avantes.

O local para aquisição de informações de espectro é mostrado na Figura 3.

A distância da ponta do eletrodo de tungstênio até o local de aquisição é de 3mm (y=3mm).

O método de aquisição empregado é a aquisição de ponto fixo.

Antes de realizar o teste, limpe a superfície da liga de alumínio com acetona para remover quaisquer manchas de óleo. Em seguida, use um moedor para remover a película de óxido da superfície.

Além disso, seque e aqueça o agente ativo para eliminar qualquer água cristalina e água absorvida presente na substância.

Ao realizar o teste, comece abrindo o cilindro de gás e o circuito de água de resfriamento. Inicie o medidor de fluxo de ar para controlar o circuito de ar externo e ligue o motor que controla o alimentador de pó. Faça o arco e comece a transportar o pó. Quando o arco estiver estável, colete as informações do espectro do arco e use um cartão de aquisição de dados USB-6215 para coletar a tensão do arco (como mostrado na Fig. 3).

Após concluir o teste, desligue o arco e pare de alimentar o pó.

Os parâmetros do processo para o teste de soldagem PPCA-TIG são os seguintes: corrente de soldagem de 160 A, comprimento de arco de 4 mm, fluxo de argônio na camada interna de 12 L/min, fluxo de argônio na camada externa de 8 L/min e motor alimentador de pó. velocidade de 30 r/min.

2. Resultados e análises de testes

2.1 Informações do espectro do arco

De acordo com o método de mapeamento de Boltzmann, selecionamos seis linhas espectrais de Argônio II na faixa de 445 a 480 nm e questionamos a probabilidade de transição (A), o peso estatístico (g) e a energia do estado excitado (E) das linhas selecionadas no Banco de dados NIST. As linhas espectrais selecionadas foram então calibradas, conforme mostrado na Figura 4a.

Além disso, a Figura 4b exibe a informação espectral do arco PPCA-TIG-MnCl2 na faixa de 445 a 480 nm.

De acordo com o método de mapeamento de Boltzmann, selecionamos seis linhas espectrais de Argônio II na faixa de 445 a 480 nm e questionamos a probabilidade de transição (A), o peso estatístico (g) e a energia do estado excitado (E) das linhas selecionadas no Banco de dados NIST. As linhas espectrais selecionadas foram então calibradas, conforme mostrado na Figura 4a.

Além disso, a Figura 4b exibe a informação espectral do arco PPCA-TIG-MnCl2 na faixa de 445 a 480 nm.

Ao comparar com a Figura 4a, observamos que além das linhas espectrais correspondentes do Argônio II, também aparecem linhas de Mn I (475,40 nm, 478,34 nm), Mn II (449,88 nm, 450,22 nm) e Cl II (476,86 nm).

Isso indica que após MnCl2 entra no arco com o gás externo, a fusão, a evaporação, a dissociação e a ionização ocorrem sob a influência da alta temperatura do arco e do forte campo elétrico, produzindo partículas de Mn, Mn+, Cl e Cl-.

Ao comparar com a Figura 4a, observamos que além das linhas espectrais correspondentes do Argônio II, também aparecem linhas de Mn I (475,40 nm, 478,34 nm), Mn II (449,88 nm, 450,22 nm) e Cl II (476,86 nm).

Isto indica que após MnCl2 entra no arco com o gás externo, a fusão, a evaporação, a dissociação e a ionização ocorrem sob a influência da alta temperatura do arco e do forte campo elétrico, produzindo partículas de Mn, Mn+, Cl e Cl-.

Fig.4 Informação espectral do arco

2.2 Medição e cálculo da temperatura do arco

Por exemplo, a soldagem AC TIG tradicional é usada para processar os dados.

A intensidade da linha espectral Ar Ⅱ em um tempo específico é exibida na Tabela 1 (Fig. 4a).

Os dados da Tabela 1 são analisados usando o método de mapeamento de Boltzmann e uma relação linear entre ln(εL/νAg) e E é obtida ajustando os dados com software relevante, conforme ilustrado na Fig.

O resultado do cálculo de ajuste é y = a + bx, onde a = -31,935 7 ± 2,105 e b = -0,719 97 ± 0,104 26. O coeficiente de determinação, R2é 0,922 61.

A temperatura neste ponto, calculada a partir da inclinação (-1/kBT), é de 16.113 K, o que está em estreita concordância com a temperatura medida anteriormente usando soldagem a arco TIG DC tradicional.

Tabela 1 resistência das linhas Ar II selecionadas

| Não. | Linha espectral | Força característica |

| 1 | 457,93 | 952,81 |

| 2 | 458,98 | 974,44 |

| 3 | 460,95 | 1102.13 |

| 4 | 465,79 | 1084,69 |

| 5 | 472,68 | 1396,38 |

| 6 | 473,59 | 1557,44 |

2.3 Efeito do MnCl2 introdução ao arco de soldagem AC PPCA-TIG

A característica mais fundamental do arco AC é a sua flutuação periódica.

Para representar com precisão o processo de mudança do arco AC TIG ao longo do tempo, as formas de onda de corrente e tensão da fonte de energia de soldagem foram medidas e o intervalo de tempo de amostragem espectral foi determinado.

Os resultados são exibidos na Figura 6.

Os resultados indicam que a forma de onda da corrente da fonte de energia de soldagem é uma onda quadrada típica, com um período de aproximadamente 16,7 milissegundos e uma relação EN para EP de aproximadamente 12,06 a 4,64.

Defina o intervalo de amostragem para a análise de espectro para 2 milissegundos e reúna dados espectrais tanto para o arco AC TIG tradicional quanto para o arco AC PPCA-TIG-MnCl2. Extraia seis linhas espectrais Ar Ⅱ selecionadas para cálculo de temperatura durante um período. Os resultados são apresentados na Figura 7.

Para estes dois arcos, a intensidade espectral durante o período EN é maior em comparação com a do período EP. Durante o período EN, o arco é concentrado e sua luz é forte devido à alta contração do arco. Em contraste, durante o período EP, o arco está amplamente disperso e a sua luz é fraca.

A diferença no formato do arco se deve ao comportamento da mancha catódica durante o período EP. O ponto catódico tende a procurar por partes da poça fundida que contenham óxidos e, como os óxidos no centro da poça foram quase todos limpos, o ponto catódico se move para a borda da poça, fazendo com que o arco anexado se expanda.

Além disso, como a corrente durante o período EP é a mesma que durante o período EN, a luz do arco enfraquece à medida que a sua faixa de distribuição se torna maior.

Fig.7 Mudança de intensidade da linha espectral

A temperatura periódica do arco AC TIG tradicional e do arco AC PPCA-TIG-MnCl2, calculada pelo método de desenho de Boltzmann, é apresentada na Figura 8.

A temperatura média do arco AC TIG tradicional durante o período EN é de 16.031 K, enquanto é de 16.723 K durante o período EP.

A diferença entre os dois períodos é de 692 K, sendo a temperatura média mais baixa no período EN.

Como a potência térmica (P) do arco é determinada pelo produto da corrente (I) e da tensão (U), pode-se observar na Figura 6 que os valores de corrente durante o período EN e o período EP são iguais, enquanto o valor da tensão durante o período EN (17,9 V) é inferior ao do período EP (26,2 V). Isso resulta em maior geração de calor durante o período EP.

A diferença nos valores de tensão se deve aos diferentes mecanismos pelos quais o eletrodo de tungstênio e a liga de alumínio emitem elétrons. Durante o período EN, o eletrodo de tungstênio, como material catódico quente, emite elétrons por meio de emissão térmica. Em altas temperaturas, é mais fácil emitir elétrons.

Em contraste, durante o período EP, a liga de alumínio, como material de cátodo frio, emite elétrons através da emissão de campo, que requer uma tensão mais alta para ser concluída.

Nota-se também que a temperatura está positivamente correlacionada com a densidade eletrônica. A densidade eletrônica média, medida na literatura, é maior durante o período EP em comparação ao período EN, o que é consistente com os resultados obtidos neste experimento.

Para o AC PPCA-TIG-MnCl2 arco, a temperatura média durante o período EN é de 16.460 K, que é 429 K mais alta que a do arco AC TIG tradicional. A temperatura média durante o período EP é 17.056 K, 333 K superior à do arco AC TIG tradicional.

A razão para o aumento da temperatura se deve aos seguintes fatores:

Em primeiro lugar, o MnCl2 o pó ativo entra no arco através do gás externo. Sob a influência da alta temperatura e do forte campo elétrico do arco, o Cl dissociado tem alta afinidade eletrônica. Isso resulta na absorção de elétrons na periferia do arco, fazendo com que o canal condutor do centro do arco se estreite, o arco encolha e a densidade de corrente do plasma no centro do arco aumente, levando a um aumento na temperatura.

Em segundo lugar, a evaporação e dissociação do pó do agente ativo e o fluxo do gás externo frio consomem uma quantidade significativa de calor do arco. De acordo com o princípio da tensão mínima, o arco irá encolher ainda mais, resultando num aumento adicional na temperatura do centro do arco.

A Figura 9 mostra a tensão do arco TIG e PPCA-TIG-MnCl2.

Com base nos parâmetros do processo de soldagem PPCA-TIG mencionados acima, o teste de soldagem foi realizado com uma velocidade de soldagem de 100 mm/min, e a formação da superfície da solda e a penetração da solda da soldagem AC TIG tradicional e da soldagem AC PPCA-TIG usando MnCl2 pó de agente ativo foram comparados.

Conforme mostrado na Fig. 10, a penetração de AC PPCA-TIG-MnCl2 a soldagem atingiu 2,4 vezes a soldagem AC TIG tradicional, e uma boa formação da superfície da solda pode ser garantida ao mesmo tempo.

3. Conclusão

(1) Para arco TIG AC, a luz do arco no modo eletrodo negativo (EN) é mais forte em comparação com aquela no modo eletrodo positivo (EP). A tensão do arco em EN é menor e a temperatura do arco também é menor quando comparada a EP.

(2) Na soldagem TIG de arco circular de plasma pulsado AC (PPCA), quando MnCl2 é usado como pó de agente ativo, ele derrete e evapora no processo de dissociação e ionização do arco.

Em comparação com a soldadura TIG tradicional, a temperatura central do arco e a tensão nas secções EN e EP são aumentadas.

(3) Quando MnCl2 é usado como pó de agente ativo na soldagem AC PPCA-TIG, aumenta significativamente a penetração em comparação com a soldagem AC TIG tradicional, garantindo ao mesmo tempo uma boa formação da superfície de solda.