I. Requisitos de processo para retificação moderna de engrenagens de superfícies de dentes duros

1. Áreas de retificação em retificação de engrenagens – A seção do perfil do dente involuto

Na retificação moderna de engrenagens de superfícies de dentes duros, a área de retificação retifica apenas a parte do perfil do dente evolvente que está acima do círculo inicial e abaixo do círculo final da evolvente.

2. Zonas não retificadas na retificação de engrenagens – Raiz da engrenagem

As superfícies de engrenagens endurecidas modernas têm os seguintes benefícios quando a raiz da engrenagem não é retificada no processo de retificação da engrenagem:

(1) Evita a redução da dureza da raiz da engrenagem após o tratamento térmico, mantendo uma camada de tensão negativa formada na superfície da engrenagem e na raiz após a cementação, têmpera e shot peening. Isto melhora significativamente a resistência da engrenagem à fadiga por flexão e a capacidade de carga.

(2) A parte inferior estreita da ranhura da raiz da engrenagem, a má dissipação de calor e a variação significativa no material restante na curva excessiva afetam drasticamente as condições de trabalho do rebolo. Isso pode facilmente causar queimaduras e rachaduras durante a retificação da engrenagem.

(3) As más condições de retificação na parte inferior da ranhura da raiz da engrenagem tornam os grãos de retificação no círculo externo do rebolo propensos a cair e se desgastar, afetando assim a qualidade da retificação da engrenagem.

(4) Em termos de resistência à quebra do dente, a raiz da engrenagem deve ter uma certa quantidade de corte de raiz. Sem uma certa quantidade de corte de raiz, ocorrerão saliências inevitáveis na raiz da engrenagem durante a retificação da engrenagem. Isso levará a uma séria concentração de estresse, afetando muito a resistência à quebra dos dentes. A ocorrência de tais saliências é absolutamente inaceitável.

Concluindo, não retificar a raiz da ranhura da engrenagem pode melhorar a capacidade de carga da engrenagem, evitar danos durante a retificação da engrenagem, melhorar a qualidade da retificação da engrenagem, reduzir a carga no processo de retificação e aumentar a produtividade.

3. Pré-desbaste com uma fresa para modelagem preliminar dos dentes

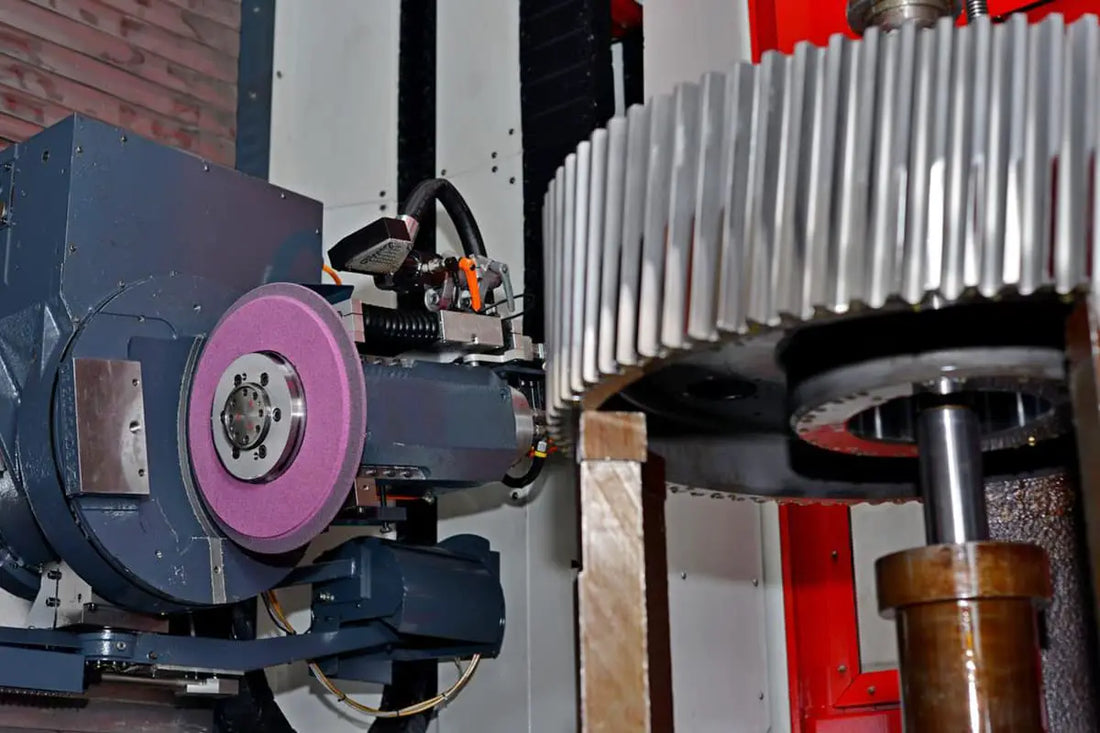

(1) Introdução às placas de pré-retificação

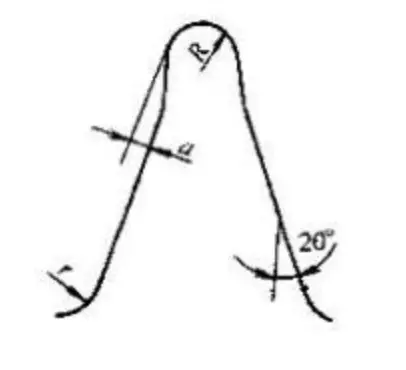

As fresas de engrenagem tradicionais já não são suficientes para os requisitos do processo acima mencionado. Portanto, torna-se crucial utilizar uma fresa de pré-retificação equipada com um ângulo de contato durante a fase de fresagem. O elemento distintivo de uma placa de pré-retificação, em comparação com uma placa padrão, está na parte superior de seus dentes cortantes, que emprega uma aresta de corte com ângulo de contato, conforme mostrado na figura abaixo.

Na raiz do dente da engrenagem, é realizada uma certa quantidade de corte da raiz. O objetivo é pré-formar a raiz da engrenagem que está sendo processada e remover a maior parte do excesso da superfície do dente, deixando uma margem uniforme para usinagem de precisão na espessura do dente. Após a cementação e a têmpera, a retificação da raiz do dente não é mais necessária.

(2) Requisitos para o formato do dente da engrenagem antes da retificação:

- A margem de retificação da engrenagem deve ser uniforme;

- Deve haver um corte inferior definido na raiz da engrenagem antes da retificação;

- A curva evolvente da engrenagem após a retificação deve ser suficientemente longa.

(3) Melhorias nas fresas de pré-retificação

O uso inicial de fresas de pré-retificação exibiu os seguintes problemas:

- Formação insuficiente do envelope do arco na raiz do dente, suavidade abaixo da média, marcas de ferramenta visíveis e rugosidade superficial abaixo do ideal.

- O problema das protuberâncias que aparecem perto do círculo inicial da involuta no processo de ranger os dentes foi bastante grave.

Após pesquisa e análise direcionadas de longo prazo, identificamos os problemas como:

- Aumento da quantidade de subsídio de moagem;

- Deformação significativa após tratamento térmico;

- Deficiências inerentes nas fresas de pré-retificação.

Devido à insuficiência na formação da linha de envelope das fresas originais pré-retificadas, propusemos a ideia de redesenhá-las, abordando a partir dos seguintes aspectos:

- Aumentar o diâmetro externo das fresas de pré-retificação;

- Aumentar o número de linhas de ferramentas nas fresas;

- Design com ângulo de pressão variável;

- Aumente a quantidade de escavação de raízes de forma adequada, garantindo a resistência da engrenagem.

Os requisitos acima foram acordados com fabricantes de ferramentas com capacidade técnica nacional, desenvolvendo e produzindo em conjunto um novo tipo de fresa de pré-retificação adequada para processamento de engrenagens pesadas. A nova fresa de pré-retificação não apenas resolveu completamente os problemas anteriores, mas também resultou em uma área de raiz muito lisa da engrenagem processada, produzindo excelentes resultados.

(4) Rachaduras e marcas de queimadura não são permitidas na retificação de engrenagens.

O processo de fratura do dente da engrenagem normalmente começa com a formação de minúsculas trincas por fadiga, que se expandem gradualmente. Portanto, os padrões de engrenagens nacionais e internacionais especificam: não são permitidas rachaduras ou marcas de queimadura na superfície endurecida da engrenagem após a retificação da engrenagem.

II. Características e causas de trincas em engrenagens de superfície de dente duro

1. Características de trincas de retificação em engrenagens de superfície de dente duro

As fissuras de retificação são as fissuras superficiais mais típicas. Sua profundidade vertical geralmente não excede 0,5 mm, sendo que as rasas atingem apenas 0,010-0,020 mm. Embora às vezes possam exceder 1 mm, isso é relativamente raro.

2. Causas da formação de rachaduras em engrenagens de superfície de dente duro

O consenso tanto nacional quanto internacionalmente é que as trincas de retificação são causadas quando a tensão de tração da retificação excede a resistência à fratura do material. Os fatores que afetam diretamente a tensão de tração na retificação são:

(1) Tratamento térmico:

Rachaduras de retificação em engrenagens com superfície de dente duro ocorrem principalmente em peças que foram submetidas a cementação, têmpera e revenido a baixa temperatura. Portanto, a qualidade do tratamento térmico está intimamente relacionada à retificação de trincas e é um fator muito importante.

- Austenita residual excessiva aumenta a tensão de tração local.

- O revenido insuficiente, a temperatura de revenido muito baixa ou o tempo de revenido insuficiente afetam o teor de carbono na martensita e a soldagem ou redução do tamanho das microfissuras da martensita, afetando assim a tenacidade à fratura da martensita. O calor de retificação gerado durante a retificação produz grandes tensões térmicas e estruturais, resultando em trincas de retificação.

- Grandes deformações durante o tratamento térmico de cementação e têmpera resultam em tolerância de retificação irregular ou aumentam a tolerância de retificação dos dentes.

(2) Processo de moagem:

Como ocorrem rachaduras durante o processo de retificação, a tecnologia de retificação é um fator essencial que não pode ser ignorado.

- Grandes tolerâncias de retificação podem gerar calor excessivo de retificação, causando tensões térmicas e estruturais. Estas tensões, combinadas com a tensão de tração na retificação, aumentam a tendência à formação de fissuras.

- Emparelhamento irracional de quantidades de corte.

- Seleção inadequada do rebolo.

- Temperatura do óleo de arrefecimento muito alta ou quantidade de óleo insuficiente.

III. Medidas tecnológicas para prevenir rachaduras em engrenagens de superfície de dente duro

1. Medidas de Tratamento Térmico

Materiais que são mais sensíveis a trincas por retificação são mais propensos à formação de trincas durante a retificação. A redução da sensibilidade do material às trincas diminui a probabilidade de ocorrência de trincas.

Materiais como 20CrMnTi e 20Cr2Ni4A são mais sensíveis a trincas por retificação, e essa sensibilidade varia de acordo com as diferentes especificações de tratamento térmico de cementação.

Portanto, pode ser adequadamente regulado e reduzido alterando os processos de cementação, têmpera e revenido. As seguintes medidas são adotadas por esse motivo:

(1) Reduza a temperatura de têmpera das peças carburadas: Para engrenagens feitas de 20CrMnTi, carburize a 930°C, tempere diretamente após a carburação e quando a temperatura de têmpera diminuir de 860°C para 830°C, sérias rachaduras de retificação podem ser eliminadas sem alterando as condições de moagem.

(2) A concentração de carbono na superfície deve ser apropriada, controlada dentro da faixa de 0,7% a 0,9%. O gradiente de concentração de carbono deve ser gradual, garantindo boa resistência superficial e distribuição de tensões.

O teor de carbono das engrenagens para serviços pesados deve ser controlado no limite inferior, o que facilita o controle do tamanho e formato dos carbonetos. Quando o teor de carbono é controlado no limite superior, aumentará a tendência de formação de austenita residual, aumentará o carboneto, a oxidação da superfície e a tendência de redução da resistência da raiz do dente.

De acordo com dados relevantes, os Estados Unidos controlaram a concentração de carbono na superfície das engrenagens para serviços pesados em cerca de 0,65%.

(3) Quanto menos suficiente for o revenido, maior será a sensibilidade a trincas por retificação. Portanto, o revenido completo é essencial para aumentar a ductilidade da superfície endurecida cementada, permitindo que as tensões residuais se equilibrem ou reduzam e melhorem a distribuição das tensões superficiais. Isso, por sua vez, reduz a probabilidade de trincas.

(4) Controlar a quantidade de austenita residual para evitar a transformação estrutural durante a retificação das engrenagens, o que leva a tensões estruturais significativas. Limite estritamente a austenita residual a 25% e, para engrenagens cruciais, ela deve ser controlada dentro de 20%.

(5) O foco principal está no controle do tamanho, quantidade, formato e distribuição dos carbonetos para obter uma distribuição dispersa de carbonetos de granulação fina. Isso aumenta a resistência à fratura do material e reduz a fragilidade.

(6) Controlar o nível de martensita para obter martensita criptocristalina e em forma de agulha fina, evitando a formação de martensita em forma de agulha grossa, reduzindo assim as fontes de trincas e melhorando a resistência à fratura do material. O nível ideal de martensita é 3.

(7) Implementar medidas de processo necessárias para controlar a deformação do tratamento térmico, reduzindo a tolerância de retificação.

2. Medidas Tecnológicas em Usinagem

A literatura indica que a temperatura média na área de contato entre o rebolo e a superfície da engrenagem normalmente varia de 500 a 800°C, com a temperatura nos pontos de retificação atingindo até 1000°C.

Além disso, mais de 80% deste calor é transferido para a engrenagem. O calor substancial gerado durante a retificação das engrenagens leva a um estresse térmico significativo e à expansão e contração induzidas termicamente na área de retificação da superfície da engrenagem.

Se esse calor não for controlado de forma eficaz, a superfície da engrenagem pode facilmente desenvolver rachaduras e queimaduras.

Portanto, a ênfase das medidas tecnológicas de usinagem se concentrará na minimização e no controle do calor gerado pela retificação.

(1) Reduza a rugosidade da superfície durante a fase de fresagem áspera para controlá-la entre Ra3.2 e Ra3.6.

(2) Regule estritamente o tamanho nominal restante durante o fresamento em desbaste; não é permitido aumentar arbitrariamente a tolerância de retificação.

(3) Após o tratamento térmico, ajuste rigorosamente de acordo com a posição prescrita e a faixa permitida para minimizar ao máximo o erro causado pela distorção térmica.

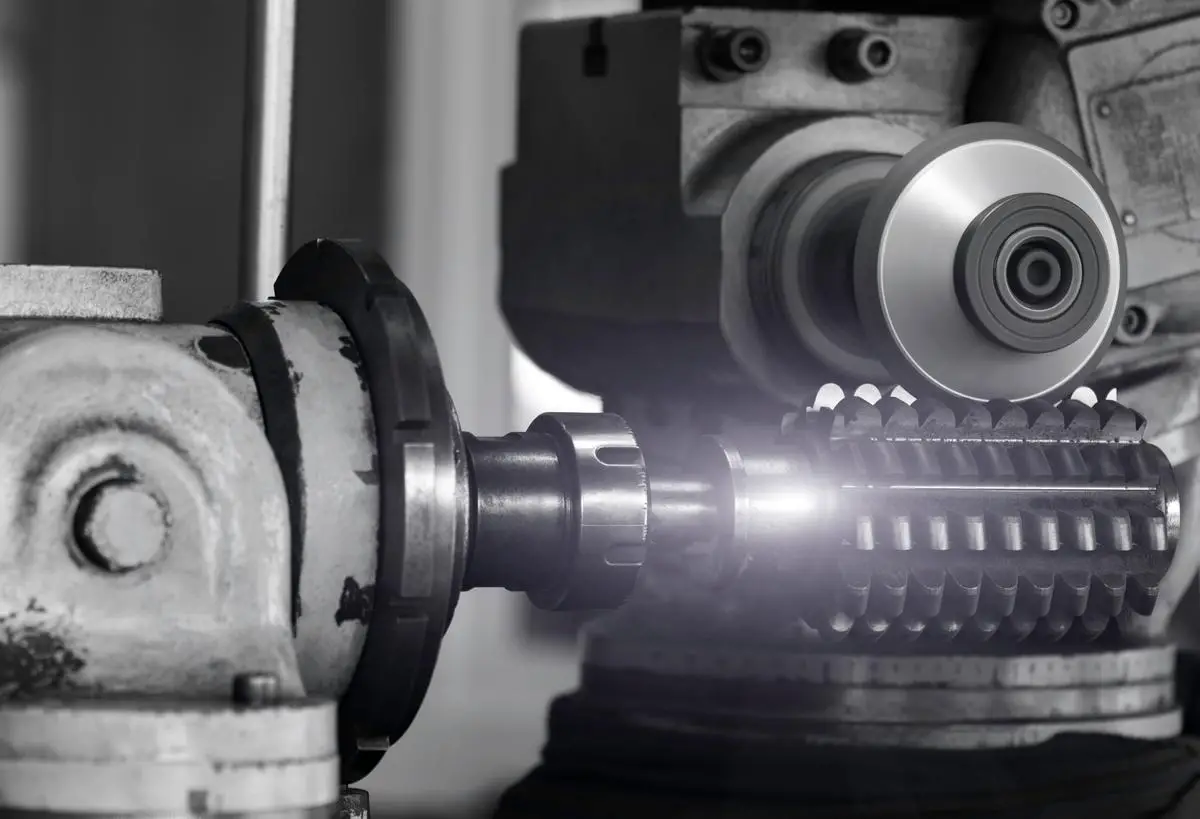

(4) Antes da retificação, é imperativo usar a tecnologia de corte por rolo na superfície endurecida do dente para raspagem do dente. Isto garante uma tolerância de moagem uniforme, reduzindo-a ao máximo, minimizando assim o calor de moagem.

(5) Selecione e combine as quantidades de corte de forma racional. Os princípios orientadores devem ser velocidades mais altas das rodas, movimentos mais rápidos e avanço apropriado. Segundo dados estrangeiros: a fase de retificação áspera da superfície dentária é o momento crucial para a formação de fissuras de retificação. A grande maioria das fissuras de retificação ocorre nesta fase. Atenção especial deve ser dada durante esta fase.

(6) A seleção do rebolo é uma etapa crucial no processo de retificação dos dentes. A escolha apropriada do rebolo tem um grande impacto na precisão e na eficiência do lixamento dos dentes. A escolha inadequada da dureza, tamanho do grão ou estrutura do rebolo pode facilmente causar queimaduras na superfície e rachaduras no desbaste. Portanto, a roda deve ser escolhida considerando os seguintes aspectos:

- Abrasivo: O corindo vermelho, também conhecido como PA, possui dureza comparável ao corindo branco (WA), mas com melhor tenacidade. Ao retificar aço de alta tenacidade com corindo, a eficiência é maior que a do corindo branco. A durabilidade do rebolo e a rugosidade da superfície retificada também são superiores, daí a preferência pelo PA.

- Ligação: O material que une os grãos de areia para formar um rebolo. Atualmente, o ligante do rebolo usado nas retificadoras de engrenagens é predominantemente adesivo cerâmico (codificado V); possui propriedades estáveis, resiste à água e ao calor sem degradação, adapta-se a vários tipos de retificação de refrigerantes e é econômico.

- Dureza: Quanto mais duro for o rebolo, menor será a sua porosidade. Durante a retificação, os espaços entre os grãos do rebolo são rapidamente bloqueados pelas partículas de retificação. Juntamente com a fraca autoafiação dos discos duros, os grãos cegos não se desprendem facilmente, o que pode causar polimento entre o disco e a superfície da peça de trabalho. Isso afeta a dissipação de calor e aumenta o calor de moagem, o que pode facilmente causar queimaduras e rachaduras. Rodas mais macias desgastam-se rapidamente e podem afetar diretamente a precisão da engrenagem se usadas incorretamente. Portanto, o princípio para selecionar a dureza do rebolo é: escolha um rebolo mais duro para processar materiais macios e um rebolo mais macio para materiais duros. Ao lixar ligas de aço duro com baixo teor de carbono, um rebolo K a J deve ser escolhido. (Comparação de modelo novo-antigo: K- médio macio 1, J- macio 3).

- Organização: É dada prioridade aos rebolos com estrutura geral porosa. A organização dos rebolos é dividida principalmente em cinco classes.

- Tamanho do grão: Quanto menor o tamanho do grão, mais partículas de moagem participam da moagem por unidade de área, correspondentemente, a força de corte e o calor de moagem aumentam, o que pode facilmente levar ao desgaste. Para garantir a precisão da retificação da superfície da engrenagem, os tamanhos de grão comuns estão entre 46# e 60#. Para engrenagens com módulos menores, devem ser selecionados rebolos com tamanhos de grãos maiores, enquanto, para módulos de engrenagens maiores, devem ser usados rebolos com tamanhos de grãos menores. (O tamanho do grão é representado por um número; quanto maior o número, menor o tamanho da partícula.)

- Forma e tamanho: O modelo da retificadora de engrenagens é Y7163A, utilizando rebolo duplo cônico (código PSX1). As dimensões são Ф350×Ф127×32.

- A condição de afiação do diamante no dressador do rebolo não deve ser negligenciada. Devido ao embotamento da ponta diamantada, o rebolo fica cego após o dressamento, o que leva a um aumento significativo no calor de retificação. Portanto, uma vez que o diamante fique rombudo, ele deve ser afiado imediatamente para restaurar sua condição de trabalho afiado, o que é um pré-requisito e garantia para o correto desgaste do rebolo.

- O líquido refrigerante desempenha um papel crítico no processo de retificação e deve receber atenção suficiente. As retificadoras de engrenagens operam com base no princípio de geração de retificação, onde o rebolo e a superfície do dente fazem contato pontual durante o processo de retificação. O calor de retificação resultante é levado pelo potente refrigerante que flui sobre o rebolo e a superfície do dente. Este método de retificação ajuda a prevenir a formação de rachaduras, evita que o rebolo fique entupido e evita que o pó de retificação se espalhe, resultando em bons efeitos ambientais. Portanto, o líquido refrigerante deve ser abundante e pulverizado diretamente na área de moagem com vazão selecionada de 40 a 45 L/min e pressão de 0,8 a 1,2 Mpa. É fundamental manter a pureza do líquido refrigerante, filtrá-lo durante a circulação e controlar sua temperatura, utilizando um radiador se necessário. Atenção especial deve ser dada para garantir que a vazão e a força do líquido refrigerante pulverizado sejam suficientes. Quaisquer alterações devem exigir uma inspeção do filtro da bomba de refrigerante quanto a bloqueio. A limpeza e inspeção regulares do filtro também são necessárias.

4. Medidas de processo para eliminar trincas de retificação em superfícies de engrenagens endurecidas

Quando aparecem trincas de retificação nas superfícies endurecidas das engrenagens, as causas dessas trincas devem primeiro ser analisadas. Então, com base nas condições de trabalho, deverão ser aplicados os seguintes tratamentos:

1. Os efeitos e aplicação do método de têmpera secundária

(1) Método de têmpera secundária

Ao estender adequadamente o tempo de revenido para peças temperadas carburadas, aumentando a temperatura de revenido e aumentando o número de revenidos, pode-se obter revenimento suficiente para eliminar e reduzir rachaduras de retificação. A abordagem específica é a seguinte:

- Depois de temperar a engrenagem a 180 ℃ por pelo menos 16 horas, a retificação ou raspagem da engrenagem pode ser realizada antes da retificação. Em casos de fissuras de retificação severas, dois revenimentos a baixa temperatura podem ser realizados.

- O envelhecimento em óleo quente entre 160°C e 180°C durante 12 horas produz resultados ainda melhores.

Devido à simplicidade e eficácia destes métodos, eles são comumente usados para prevenir e eliminar trincas de retificação.

(2) Os efeitos do revenido suficiente são os seguintes:

- O revenido suficiente reduz significativamente a sensibilidade de retificação de vários tipos de aço.

- O revenido suficiente reduz o estresse microscópico.

- O revenido suficiente permite que as microfissuras se soldem automaticamente.

- O revenido suficiente leva a uma melhor eliminação da tensão residual de têmpera.

(3) Métodos para Identificar Têmpera Adequada

- Para componentes endurecidos e temperados já processados, determinamos a adequação do revenido observando a cor da superfície da peça temperada. Uma tonalidade dourada indica revenido suficiente, enquanto uma cor amarelo palha sugere que é necessário revenido adicional.

- Para componentes endurecidos e temperados que não foram processados, uma lixa pode ser usada para polir e dar brilho a uma parte específica da superfície do componente até que ele exiba um brilho metálico. Determinamos então a adequação do revenido observando a cor desta superfície após o revenido.

(4) Considerações durante o revenido secundário

- Para minimizar ao máximo a distorção dos componentes, os componentes podem ser mantidos a uma temperatura de forno de 100°C por 1 a 2 horas durante o revenido, depois a temperatura é elevada para 180°C e o revenido é realizado por 14 a 15 horas.

- Para componentes endurecidos e temperados que já foram processados, a proteção adequada deve ser fornecida durante o revenido.

2. Método de lenço para remoção de rachaduras

As superfícies dos dentes rachados são limpas por raspagem com um cortador de rolo de liga dura, seguido de lixamento dos dentes. Este método é usado principalmente quando:

- A espessura do dente tem margem suficiente.

- É frequentemente aplicado quando a profundidade da fissura é relativamente rasa.

3. Método de moagem para remoção de rachaduras

Uma grave trinca de retificação ocorreu na retificação de uma grande engrenagem planetária, fornecendo um exemplo típico do método de remoção de trinca de retificação, conforme detalhado abaixo:

(1) Breve introdução à situação das grandes engrenagens planetárias com severas rachaduras de retificação:

- Parâmetros técnicos da engrenagem planetária grande: m=9z=66α=20°f=1, largura do dente=60

- Condição do material e do tratamento térmico: 20CrMnTi com profundidade de cementação de 1,8 ~ 2,3, dureza superficial HRC58 ~ 62

- Condição de deformação e margem de retificação: Após a têmpera da cementação, devido à deformação, o tamanho real após a expansão da linha normal é: 1,25 (mm). Margem de retificação: 0,65 (mm); Quando aparecem fissuras de desbaste severas, a tolerância de desbaste restante é: 0,7 (mm).

- Estado atual da trinca de retificação: A trinca de retificação mais grave possui 14 trincas paralelas no lado direito de um dente, distribuídas perpendicularmente ao longo da largura do dente até a direção de retificação. O comprimento da fissura é próximo da altura do dente e quase todos os dentes apresentam fissuras nas superfícies esquerda e direita. O número de fissuras varia, com distribuição descontínua e irregular. O estado das fissuras é extremamente grave.

(2) Implementar as seguintes medidas:

- Coloque as engrenagens com rachaduras severas em óleo quente a 180°C para um processo de envelhecimento de 12 horas.

- Substitua o rebolo: A dureza original do rebolo era grau K, agora substituída pelo grau J.

- Devido ao uso prolongado da bomba de resfriamento sem filtro instalado, o tanque de óleo de resfriamento ficou gravemente contaminado, com uma camada de sedimento de moagem de 6 cm de espessura cobrindo todo o fundo do tanque. Portanto, limpe completamente o tanque de óleo de refrigeração, substitua por óleo novo, garantindo a qualidade e eficácia do resfriamento.

- No processo de retificação para remover trincas de retificação, o avanço é controlado em 0,025(mm).

- No processo de retificação para remover rachaduras, o rebolo deve ser lixado a cada duas rotações completas para manter um estado de funcionamento preciso durante a operação.

- Afie o diamante cego no dressador de rodas para restaurar sua nitidez.

- A frequência do conversor CA é aumentada da configuração original de 33 Hz para 45 Hz para aumentar o número de movimentos deslizantes.

Ao implementar as medidas acima, todas as fissuras graves de retificação foram eliminadas com sucesso.