1. Introdução

Devido às suas excelentes propriedades abrangentes e vantagens de custo, o aço 9Ni é amplamente utilizado em vários setores, como aeroespacial, petróleo, químico, construção naval, engenharia naval, energia elétrica, metalurgia, maquinário, energia nuclear e muito mais.

Este post tem como foco a construção do projeto do módulo de petróleo e gás localizado sob o sal. Neste projeto, o aço 9Ni deve possuir não apenas alta resistência e excelente tenacidade a baixas temperaturas, mas também resistência SSC (corrosão sob tensão por sulfeto) sob condições específicas de petróleo e gás. Portanto, o processo de soldagem do sistema de tubos de aço 9Ni está em estudo.

2. Análise de soldabilidade do aço 9Ni

O aço 9Ni foi desenvolvido pela Inco nos Estados Unidos durante a década de 1940. É um aço de liga média contendo 9% de níquel, o que lhe permite apresentar tenacidade em baixas temperaturas de até -196 ℃.

Quando comparado ao aço inoxidável austenítico e à liga austenítica de ferro-níquel, o aço 9Ni apresenta maior resistência e menor custo. Além disso, o aço 9Ni apresenta melhores propriedades mecânicas abrangentes do que a liga de alumínio.

No entanto, o material é propenso à magnetização e é difícil de desmagnetizar. Além disso, a tecnologia de soldagem exige adesão rigorosa a requisitos específicos.

Este artigo analisará a soldabilidade do aço 9Ni.

2.1 Rachaduras frias

É improvável que ocorra trinca a frio ao soldar aço 9Ni com eletrodos de alto ou médio níquel. No entanto, quando eletrodos com baixo teor de níquel e alto teor de manganês são usados com condições inadequadas de soldagem, como baixa energia de linha e eletrodos úmidos, podem ocorrer trincas a frio. A geração de trincas a frio tem três aspectos:

2.1.1 Aparecimento de uma camada endurecida na zona de fusão. Embora o teor de carbono do aço 9Ni não seja alto (≤ 0,10%), uma estrutura endurecida pode ser produzida se for selecionado um material de soldagem com alto teor de carbono. Isto se deve a um aumento no teor de carbono resultante da fusão e difusão.

2.1.2. Presença de muito hidrogênio, que se acumula na camada endurecida devido a impurezas (como óleo e ferrugem) próximo ao sulco de solda.

2.1.3. A concentração de tensão das juntas soldadas, que inclui tensão estrutural, tensão térmica e tensão de restrição.

2.2. Rachadura térmica

Ao soldar aço 9Ni, podem ocorrer trincas a quente, independentemente de ser usado um eletrodo do tipo alto níquel, médio níquel ou baixo teor de níquel e alto manganês. No entanto, o uso de um eletrodo do tipo com alto teor de níquel pode resultar em fissuras mais graves.

Isso se deve ao fato da liga conter elementos como S e P, que podem facilmente formar eutéticos de baixo ponto de fusão com o níquel. Como resultado, pode ocorrer segregação intergranular. Além disso, elementos como C e Si também podem promover a segregação de S e P.

Em particular, quando a estrutura está num estado de austenite pura, a distribuição de impurezas no contorno de grão pode ser contínua.

2.3 Redução da tenacidade a baixas temperaturas

A redução da tenacidade a baixas temperaturas é influenciada principalmente por dois fatores:

2.3.1 Influência dos Materiais de Soldagem:

A composição química do metal de solda e da zona de fusão está relacionada aos materiais de soldagem utilizados. Se os materiais de soldagem tiverem um alto teor de carbono, ou se a correspondência equivalente de Ni Cr dos materiais de soldagem e do metal base após a fusão cair na área contendo martensita no organograma do aço inoxidável, a tenacidade a baixas temperaturas será reduzida.

2.3.2 Energia da Linha de Soldagem e Temperatura Intercalar:

A energia da linha de soldagem e a temperatura intercamada podem alterar o valor de pico e a temperatura do ciclo térmico de soldagem, afetando assim a estrutura metalográfica da zona afetada pelo calor. Se a temperatura de pico for muito alta, pode levar a uma redução na austenita reversa e à formação de bainita grossa, o que pode resultar na redução da tenacidade a baixas temperaturas.

2.4 Golpe magnético parcial

Parciais de sopro magnético podem causar má fusão da solda e afetar significativamente a qualidade da soldagem.

O aço 9Ni possui alta permeabilidade e intensidade de indução de remanência, tornando-o suscetível a golpes parciais magnéticos durante a soldagem.

Geralmente, ao usar o método DC (soldagem a arco DC manual, soldagem manual a arco de argônio DC, etc.) para soldagem de suporte de tubos magnéticos, parciais de sopro magnético são comuns na posição inicial de soldagem da solda de suporte, mas normalmente não estão presentes durante o enchimento e soldagem da tampa.

3. Medidas preventivas para problemas de soldagem do Aço 9Ni

3.1 Prevenção da tendência a fissuras a frio e a quente

As causas das trincas a frio na soldagem são a tensão, a estrutura endurecida e o conteúdo difusivo de hidrogênio do metal de solda. A geração de trincas térmicas está relacionada ao estresse, impurezas e composição química. Portanto, selecionar os materiais de soldagem apropriados é fundamental.

Após analisar as propriedades de diferentes materiais de soldagem, descobriu-se que o material de soldagem nicrmo-3 é altamente vantajoso para soldagem de aço 9Ni.

3.1.1 O coeficiente de expansão linear da liga de níquel no material de soldagem nicrmo-3 é semelhante ao do aço 9Ni tanto em temperatura ambiente quanto em alta temperatura. Essa semelhança ajuda a evitar o estresse térmico causado pela expansão e contração desiguais.

3.1.2 O teor de Ni do material de soldagem nicrmo-3 é alto, variando de 55% a 65%, e o teor de carbono é semelhante ao do aço 9Ni. Ambos os materiais pertencem ao tipo de baixo carbono. Mesmo com o efeito de diluição do metal base, ainda existe uma estrutura de austenita alta o suficiente para evitar a formação de uma cinta martensítica dura e quebradiça na linha de fusão.

3.1.3 O material de soldagem Nicrmo-3 possui as seguintes características: baixo teor de carbono (teor de carbono ≤ 0,1%), uma pequena “faixa de temperatura frágil” no diagrama de fases da liga FC, alta pureza (S ≤ 0,03%, P ≤ 0,02% ) e baixo teor de hidrogênio. O uso do material de soldagem nicrmo-3 pode, portanto, fornecer as condições básicas necessárias para reduzir a tendência de trincas a frio e a quente nas soldas do aço 9Ni.

Portanto, sob o controle estrito do conteúdo difusivo de hidrogênio, a seleção do material de soldagem nicrmo-3 pode efetivamente evitar a tendência de trincas a frio e a quente na soldagem do aço 9Ni.

3.2 Garantia de tenacidade a baixas temperaturas de juntas soldadas

As juntas soldadas consistem na solda, na linha de fusão e na zona afetada pelo calor.

A tenacidade a baixas temperaturas das juntas soldadas geralmente ocorre no metal de solda, na zona de fusão e na zona de granulação grossa.

A tenacidade do metal de solda a baixas temperaturas é influenciada principalmente pelo tipo de material de soldagem utilizado.

Ao soldar o aço 9Ni com materiais que possuem a mesma composição do aço 9Ni, a tenacidade do metal de solda a baixas temperaturas é normalmente baixa, principalmente devido ao alto teor de oxigênio no metal de solda.

Portanto, eletrodos à base de Ni e Fe-Ni são geralmente empregados para soldagem de aço 9Ni.

Quando o aço 9Ni é soldado com material de soldagem nicrmo-3, a composição química e a estrutura metalográfica de cada área são diferentes.

O metal de solda é austenítico e possui excelente tenacidade a baixas temperaturas.

Na zona de fusão, o teor de carbono do material de soldagem é essencialmente o mesmo do aço 9Ni, com um teor de Ni superior a 55%, prevenindo efetivamente a migração de carbono e evitando uma estrutura frágil na zona de fusão, garantindo assim o baixo teor de carbono da zona de fusão. resistência à temperatura.

Na zona afetada pelo calor, sob o ciclo térmico de pico de temperatura acima de 1100 ℃, são geradas estruturas grosseiras de martensita e bainita, que revertem a redução da austenita e diminuem a tenacidade a baixas temperaturas.

Portanto, a energia da linha deve ser controlada tanto quanto possível, e a soldagem multipasse deve ser usada para minimizar o tempo de permanência em alta temperatura.

Assim, ao soldar aço 9Ni com material de soldagem nicrmo-3, a tenacidade da junta soldada a baixas temperaturas é amplamente influenciada pela entrada de calor da soldagem e pela taxa de resfriamento do processo de cristalização do metal de solda.

3.3. Métodos para superar o sopro de polarização magnética

3.3.1. Altere a posição do fio terra do metal base:

Para minimizar o circuito de corrente formado pela corrente no metal base, o fio terra deve ser conduzido diretamente próximo à ranhura ou colocado na ranhura. Não deve ser conectado ao metal base a longa distância.

3.3.2. Crie temporariamente vários pontos de solda acima da ranhura (não na raiz da ranhura) para causar curto-circuito no campo magnético em ambos os lados da ranhura. Ao aplicar o primer nesta posição, use uma esmerilhadeira para remover os pontos de solda.

4. Materiais e métodos de teste

4.1. Materiais de teste

O aço 9Ni (355,6 mm de diâmetro e 50,8 mm de espessura de parede) produzido pela Hengyang Valin Steel Pipe Co., Ltd.

Consulte a Tabela 1 para composição química e a tabela 2 para propriedades mecânicas.

Tabela 1 composição química do tubo de aço 9Ni (% em peso)

| Tipo | C | Si | Mn | Cr | Mo | Cu | Não |

| Aço 9Ni | 0,05 | 0,21 | 0,57 | 0,045 | 0,056 | 0,035 | 9.24 |

| Al | S | P | |||||

| 0,02 | 0,004 | 0,006 |

Tabela 2 propriedades mecânicas do tubo de aço 9Ni

| Resistência à tracção Reu/MPa |

Força de rendimento Rp0.2/MPa |

Alongamento A/% |

Energia impactante (-195 ℃)KV/J |

Razão de resistência ao escoamento % |

| 750 | 698 | 27,5 | 108, 112, 107 | 93 |

4.2 Método de soldagem

Com base nos requisitos específicos do produto, a soldagem a arco de tungstênio e argônio (GTAW) é utilizada para soldagem de apoio, enquanto a soldagem a arco manual (SMAW) é empregada para soldagem de enchimento e tampamento. Além disso, o material de soldagem nicrmo-3 é utilizado durante o processo de soldagem.

Consulte a Tabela 3 para composição química específica.

Tabela 3 Composição química dos materiais de soldagem (% em peso)

| Tipo | C | Si | Mn | Cr | Mo | Cu | Não | Mo |

| ERNiCrMo-3 | 0,01 | 0,04 | 0,03 | 0,004 | 0,004 | 22.2 | 64,3 | 9.3 |

| ENiCrMo-3 | 0,02 | 0,36 | 0,4 | 0,005 | 0,006 | 22,7 | 63,6 | 8.8 |

5. Qualificação do procedimento de soldagem

5.1 Preparação antes da soldagem

5.1.1 O processamento de corte e ranhura de tubos de aço 9Ni deve utilizar preferencialmente o método de processamento mecânico. No entanto, corte a gás ou corte a plasma e preparação de ranhuras também podem ser usados.

A ranhura processada ou cortada deve ser polida.

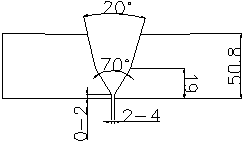

5.1.2 Devido à grande espessura da parede do tubo utilizado nesta avaliação, é necessário projetar um tipo de canal adequado.

Considerando a redução da área da ranhura e da deformação da soldagem, melhorando a eficiência da soldagem e reduzindo o custo de consumo de materiais de soldagem à base de Ni, decidiu-se adotar o tipo de ranhura mostrado na Fig.4mm e uma borda romba de 02 mm.

5.1.3 Uma vez concluído o processamento da ranhura, a aparência deve ser inspecionada para garantir que não haja rachaduras ou delaminações. Se algum desses defeitos for encontrado, eles deverão ser reparados.

5.1.4 Métodos mecânicos e solventes orgânicos devem ser usados para limpar a superfície da ranhura e a área dentro de 20mm em ambos os lados para remover óleo, ferrugem, lascas de metal, película de óxido e qualquer outra sujeira na superfície.

Fig. 1 detalhes da ranhura

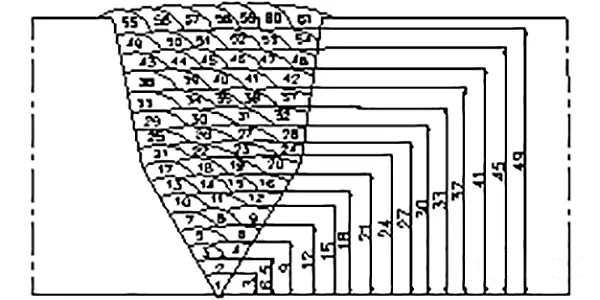

5.2 Sequência de soldagem e disposição do cordão de solda

A camada de suporte foi soldada usando soldagem a arco de argônio.

Para garantir a formação do cordão de solda de raiz e evitar o fenômeno de queima durante o enchimento manual por soldagem a arco, devem ser aplicadas pelo menos duas camadas de soldagem de suporte, com espessura mínima de solda de 6 mm, e preenchidas por soldagem a arco manual.

Consulte a Figura 2 para a sequência de disposição da camada de soldagem.

Fig. 2 Layout do cordão de solda

5.3 Parâmetros do processo de soldagem

A entrada de calor refere-se à quantidade de energia recebida pela solda por unidade de comprimento e é o principal fator que influencia o ciclo térmico da soldagem. Portanto, controlar a entrada de calor é essencial para garantir as propriedades mecânicas e a resistência à corrosão sob tensão por sulfeto (SSC) durante os testes.

Consulte a Tabela 4 para parâmetros específicos de soldagem.

Tabela 4 parâmetros de soldagem

| Cordão de solda Não | Método de soldagem | Modelo de material de soldagem | Especificação (mm) | Corrente (A) | Tensão (V) | Velocidade de soldagem (mm/min) |

| 1~2 | GTAW | ERNiCrMo-3 | 2.4 | 110~130 | 15~16 | 50~70 |

| 3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1: Como o ponto de fusão do metal de solda soldado com materiais de soldagem à base de níquel é aproximadamente 100 ℃ menor que o do aço 9Ni, pode facilmente causar defeitos, como fusão incompleta entre a borda da ranhura e o cordão de solda. Portanto, é proibido formar um arco aleatoriamente durante o processo de soldagem, e o arco não deve ser aberto fora da ranhura para evitar danos ao metal base.

5.3.2: Durante a soldagem do arco, é importante preencher a cratera e permanecer no arco por um tempo para evitar rachaduras na cratera. No caso de fissuras de crateras, é necessário o polimento imediato.

5.3.3: Para garantir a tenacidade a baixas temperaturas e os resultados dos testes SSC do aço 9Ni, o controle da entrada de calor de soldagem é crucial e a corrente de soldagem não deve ser excessiva. É aconselhável usar soldagem multipasse rápida para minimizar o superaquecimento do cordão de solda e refinar o grão através do efeito de reaquecimento da soldagem multipasse.

Durante a soldagem multipasse, a temperatura intercalar deve ser regulada e uma pequena entrada de calor deve ser usada para soldagem. A entrada de calor deve ser controlada abaixo de 20KJ/cm. A temperatura intercalar da soldagem multicamadas deve ser mantida inferior a 100 ℃ para evitar o superaquecimento da junta.

6. Resultados e análises de testes

6.1 Ensaios não destrutivos

Após a soldagem, a peça de teste passou por uma inspeção visual, que não revelou cortes, poros superficiais, trincas, inclusões de escória ou outros defeitos tanto na solda quanto na zona afetada pelo calor.

O reforço da solda mediu entre 0,5 e 1,5mm, e a solda e o metal base exibiram uma transição suave.

A inspeção radiográfica não mostrou trincas, fusão incompleta, penetração incompleta, inclusões de escória ou outros defeitos no corpo de prova, confirmando que a qualidade da junta soldada atende aos requisitos da norma.

6.2 Teste de tração

Durante um teste de tração, a amostra de tração é fixada em uma máquina de testes universal WE-100. A tensão de tração é então aplicada à amostra, causando alongamento axial até atingir seu ponto de ruptura. Este é o principal indicador utilizado para medir a resistência dos materiais.

Os resultados do teste são exibidos na Tabela 5.

Tabela 5 resultados do teste de tração

| Peça de teste nº. | Resistência à tração (MPA) | Localização da fratura |

| 1 | 761 | metal comum |

| 2 | 764 | metal comum |

Com base nos resultados do teste, é evidente que o teste de tração atende aos requisitos da especificação.

6.3 Teste de flexão

O teste de flexão avalia a capacidade dos materiais de resistir à deformação.

Usando a máquina de teste universal WE-100, amostras de flexão padrão processadas são testadas.

Para realizar o teste, quatro amostras de flexão lateral são coletadas de acordo com as especificações e um penetrador de 63,5 mm de diâmetro é usado. O ângulo de curvatura é definido em 180°.

Após o teste de flexão, não deve haver rachaduras ou defeitos maiores que 3 mm em qualquer direção na superfície das amostras.

Com base nos resultados do teste, atende aos requisitos da especificação.

6.4 Teste de impacto

O objetivo do teste de impacto é determinar o desempenho de impacto de uma junta soldada medindo a quantidade de energia de impacto consumida por unidade de área no ponto onde a ranhura na superfície da junta é quebrada. Para realizar este teste, uma amostra de impacto é colocada em uma máquina de teste de impacto JB-30B, que aplica a carga de impacto necessária para romper a ranhura.

Para este teste de impacto específico, um impacto Charpy é usado a uma temperatura de -196 ℃. As amostras são retiradas de uma posição de aproximadamente 1 a 2 mm de distância da superfície da solda.

As posições do entalhe estão localizadas em vários pontos ao longo da junta, incluindo o centro da solda, linha de fusão, linha de fusão 1mm, linha de fusão 2mm e linha de fusão 5mm.

Os resultados do teste são mostrados na Tabela 6.

Tabela 6 resultados do teste de impacto

| Localização do entalhe | Valor de impacto único (J) | Valor médio de impacto (J) |

| Centro de soldagem | 89, 78, 76 | 81 |

| Linha de fusão | 80, 82, 76 | 79 |

| Linha de fusão+1 mm | 104, 91, 111 | 104 |

| Linha de fusão+2 mm | 78, 99, 85 | 87 |

| Linha de fusão+5 mm | 112, 98, 104 | 104 |

Com base nos resultados de impacto, pode-se observar que os valores de impacto atendem aos requisitos de especificação de (-196°C ≥ 41J).

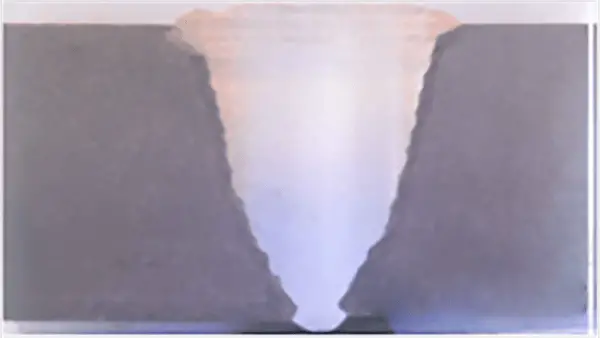

6.5 Macro e teste de dureza

Depois de realizar uma inspeção macro da seção da solda, foi determinado que a solda está totalmente soldada, sem rachaduras ou outros defeitos. A Figura 3 mostra a amostra macro.

Fig. 3 foto de amostra macro

6.5.2 Meça a dureza do metal de solda, da zona afetada pelo calor e do metal base das juntas soldadas, respectivamente.

Os valores de dureza são mostrados na Tabela 7.

Tabela 7 resultados do teste de dureza

| Posição de amostragem | Valor de dureza (HV10) |

| metal de solda | 219~247 |

| Zona afetada pelo calor | 253~290 |

| Metal básico | 230~256 |

6.6. Teste SSC (corrosão sob tensão por sulfeto)

Três amostras padrão em formato de placa foram coletadas e preenchidas continuamente com uma solução de 99,2% de CO2, 0,8% de H2S e ácido acético (pH inicial = 3) a 25 ℃. As amostras foram então carregadas com limite de escoamento de 80% usando flexão de 4 pontos (σS=698 MPa) e embebidas por 720 horas. Observou-se que as amostras não quebraram.

Ao examinar as amostras sob uma lupa de 10x, não foram detectadas rachaduras. Além disso, o teste de corrosão sob tensão por sulfeto deste lote de amostras atendeu aos padrões especificados (consulte a Figura 4).

Fig. 4 Morfologia superficial da amostra de tensão compressiva após corrosão por imersão

7. Conclusão

7.1 Com o uso de soldagem a arco de argônio e tungstênio para suporte, soldagem a arco manual para enchimento e cobertura e soldagem de aço 9Ni com fio de soldagem ERNiCrMo-3 e haste de soldagem ERNiCrMo-3, juntas de soldagem de alta qualidade podem ser alcançadas sob soldagem apropriada condições do processo.

7.2 O teste de qualificação do procedimento de soldagem atendeu a todos os índices de desempenho e requisitos técnicos. Ganhamos domínio em suporte TIG, enchimento manual de soldagem a arco e tecnologia de soldagem de sistemas de tubos para aço 9Ni, o que fornecerá uma experiência valiosa para orientar a produção futura.