A chave dinamométrica é usada principalmente para apertar parafusos e seu torque de aplicação é geralmente de 20% a 90% do torque de torção, que é continuamente ajustável.

Ao usar, defina primeiro o torque alvo e puxe a alça.

Quando o torque atingir o valor alvo, a chave terá uma leve vibração e um som claro de “vibração”.

Depois de usar uma chave dinamométrica por 3 meses, a biela entre a cabeça e o cabo quebrou.

Para descobrir a causa da fratura, os pesquisadores realizaram uma série de inspeções e análises físicas e químicas e aprimoraram o processo de tratamento térmico para evitar a recorrência de tais problemas.

1. Inspeção física e química

1.1 Observação macro

A chave dinamométrica tem 1180 mm de comprimento e um torque de 1200N·m.

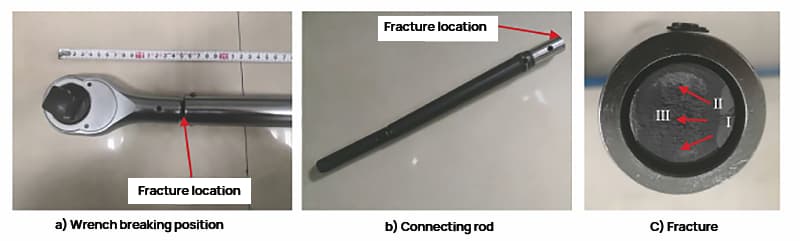

A fratura ocorreu na ligação entre a cabeça e o cabo, conforme mostrado na figura 1a).

Como está próximo à cabeça da chave, a tensão aqui é grande.

1b) é uma biela instalada dentro da chave, que é usada principalmente para conectar a cabeça e o cabo, com diâmetro de 16mm e comprimento de 350mm.

A Fig. 1c) mostra a macromorfologia da superfície de fratura da chave dinamométrica, que é dividida em três áreas:

A Zona I é a zona fonte da fissura, localizada na borda da fratura, representando 1% ~ 2% da área da fratura;

A Zona II é a zona de expansão de fadiga, que tem forma de meia-lua branca brilhante, com estrias de fadiga óbvias, representando 8% ~ 10% da área de fratura;

A Zona III é uma zona de fratura transitória com cor cinza e bordas rasgadas óbvias, representando cerca de 90% da área de fratura.

Pode-se observar que a biela suporta uma grande força quando quebra, o que pertence à fratura por fadiga de alto estresse e baixo ciclo.

Fig. 1 Localização da fratura da chave, biela e macromorfologia da fratura

1.2 Análise da composição química

A biela é feita de liga de aço 40Cr. Uma amostra cilíndrica com tamanho de ϕ16mm×12mm é retirada próxima à superfície da fratura.

Após ser retificada com retificadora e polida com retificadora, a composição química da biela é analisada com espectrômetro de leitura direta.

Verifica-se que sua composição química atende aos requisitos técnicos da liga de aço 40Cr em ligas de aços estruturais (GB/T 3077-2015).

1.3 Teste de propriedades mecânicas

A dureza da biela após o tratamento térmico de têmpera e revenido é de 22 ~ 26HRC.

Uma seção da amostra com o tamanho de ϕ10mm×5mm é cortada da biela.

A propriedade de tração é medida pela máquina universal de teste de materiais e a dureza é medida pelo testador de dureza Rockwell. Os resultados são mostrados na Tabela 1.

A resistência à tração, o limite de escoamento e o alongamento da biela não atendem aos requisitos técnicos.

Tabela 1 Resultados do teste de propriedade mecânica da biela

| Índice de Performance | Resistência à tração/MPa | Limite de rendimento/MPa | Alongamento após fratura/% | Dureza/HRC |

| Valor padrão | ≥960 | ≥780 | ≥11 | 22~26 |

| Valores medidos | 870 | 724 | 7,5 | 24 |

1.4 Observação da microestrutura

Corte a amostra próximo à fratura da biela, corroa-a com etanol de ácido nítrico e observe-a com um microscópio.

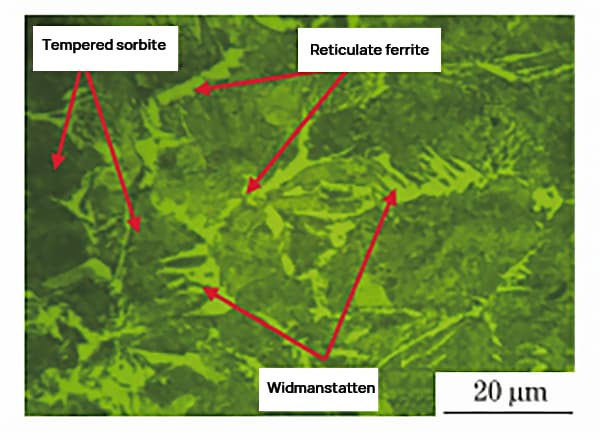

Pode ser visto na Figura 2 que a estrutura cinza escuro é a sorbita temperada transformada de martensita após revenimento em alta temperatura, e a ferrita reticular e a ferrita acicular são distribuídas em paralelo no limite de grão da austenita original.

A estrutura widmanstatten está distribuída no grão em forma de triângulo invertido.

A ferrita na estrutura widmanstatten é precipitada ao longo do plano habitual da austenita original, e o índice do plano cristalino do plano habitual é {11 1} γ.

Na condição de resfriamento de têmpera, quando a temperatura cai para a linha Ac3, para manter a estabilidade da estrutura, o excedente de ferrita será “descarregado” da solução sólida para o entorno, formando assim uma ferrita de rede, que é um recurso típico de transformação em alta temperatura.

Quanto mais lenta for a taxa de resfriamento, mais fácil será formar a ferrita da rede e a estrutura de Widmanstatten.

A biela sofre transformação em alta temperatura durante o processo de resfriamento, indicando que seu processo de tratamento térmico não é razoável.

Fig. 2 Microestrutura da fratura da biela

1.5 Análise de fratura

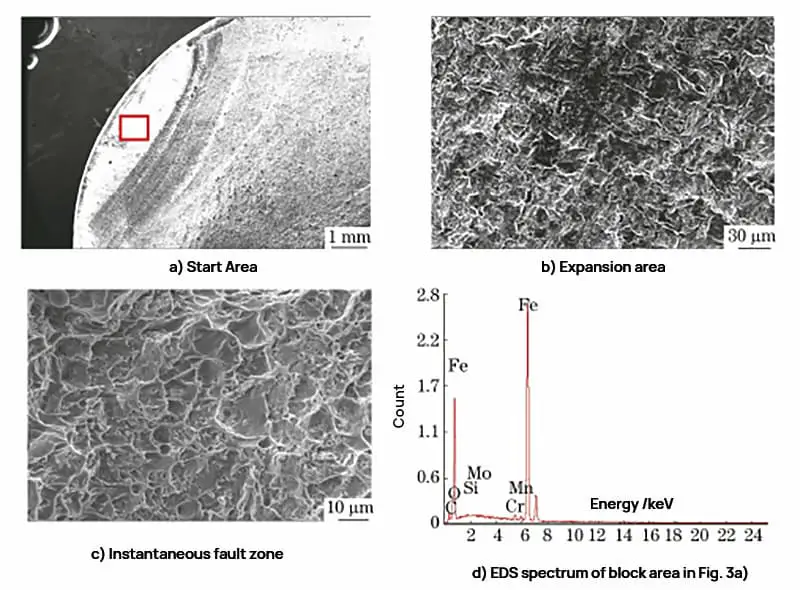

A Fig. 3a) mostra a morfologia microscópica da área inicial da fratura.

A área inicial está localizada na borda da fratura. Existem linhas circulares concêntricas de bainita óbvias perto da fonte da trinca.

Esta é uma característica típica do crescimento por fadiga, indicando que a forma da fratura pertence à trinca por fadiga. A análise do espectro de energia é realizada na caixa da Fig. 3a), conforme mostrado na Fig. 3d).

Os picos de difração de Fe, Cr, Mn e O são relativamente óbvios, indicando que a fonte de trinca não é causada por inclusões.

A Figura 3b) mostra a morfologia microscópica da zona de expansão, e a estria de fadiga é estreita, indicando que a tensão é pequena durante a expansão.

A Figura 3c) mostra a micromorfologia da zona de fratura transitória, com muitas covinhas ovais, indicando que a biela foi finalmente fraturada por tensão.

Fig. 3 Micromorfologia em diferentes posições da superfície de fratura da biela e espectro EDS da área da caixa na Fig. 3a

2 Análise e discussão

Através da análise da superfície de fratura da biela, pode-se observar que a superfície de fratura pertence à superfície de fratura por fadiga, sem inclusões na superfície de fratura e sem danos por arranhões na superfície, mas sua resistência à tração, resistência ao escoamento e alongamento não atendem aos requisitos técnicos.

Pode-se observar pela observação da microestrutura que a microestrutura na fratura é ferrita reticulada e widmanstatten, o que indica que a temperatura é alta durante o processo de têmpera e revenido, e a austenita na biela possui forte estabilidade, levando à formação de Widmanstatten.

Em segundo lugar, o tempo de retenção das peças do forno de tratamento térmico ao meio de têmpera é longo, o que leva à precipitação de ferrita no limite do grão e à formação de uma rede, o que reduz a resistência e a energia de interface do limite do grão, aumentando assim a fragilidade do material.

Sob a ação de uma força externa, a trinca começa e se estende até o limite do grão, onde a dureza da ferrita é baixa, e o limite do grão se torna o canal de propagação da trinca.

Portanto, é necessário melhorar o processo de tratamento térmico da biela.

3. Melhoria do processo de tratamento térmico

As medidas para melhorar o processo de tratamento térmico das bielas são:

(1) A temperatura de têmpera é reduzida de 880 ℃ para 830 ℃.

A temperatura de têmpera mais baixa pode aumentar a falta de homogeneidade da composição da microzona de austenita, reduzir a estabilidade térmica da austenita, reduzir a probabilidade da transformação em alta temperatura da austenita se decompor em ferrita acicular e promover a transformação precoce do austenita na microzona;

(2) A redução do tempo de retenção pode evitar o crescimento de grãos de austenita e a descarbonetação da superfície em alta temperatura;

(3) No processo de tratamento térmico original, depois que a biela é aquecida em uma fileira compacta no forno do carrinho, ela precisa ser temperada após ser carregada na cesta.

O tempo de transferência é de cerca de 180s.

Após a melhoria, a biela é dispersada e aquecida no forno de correia de malha, que pode entrar rapidamente no meio de têmpera.

O tempo de transferência é de cerca de 8s. Reduzir o tempo de transferência pode inibir a precipitação da ferrita de malha, promover a estrutura austenítica para entrar rapidamente na zona de transformação de baixa temperatura e, assim, produzir a transformação de martensita de baixa temperatura;

(4) A biela é fina e longa, a tensão após a têmpera é relativamente uniforme e não é fácil de quebrar.

O meio de têmpera original é o óleo de têmpera comum, a taxa de resfriamento do óleo é baixa na faixa de 550 ~ 650 ℃ e a taxa média de resfriamento é de apenas 60 ~ 100 ℃/s.

A faixa de temperatura está no “nariz” da curva C de transformação contínua, o que requer resfriamento rápido.

Depois que a solução de PAG (polialquilenoglicol) a 12% (fração de massa) é usada, a taxa de resfriamento é acelerada.

A transformação de temperatura média nesta faixa de temperatura pode ser reduzida, de modo que uma estrutura de martensita de baixa temperatura mais ideal e uma maior profundidade de camada endurecida possam ser obtidas.

Tabela 2 Comparação dos parâmetros do processo de tratamento térmico antes e depois da melhoria

| Parâmetros do processo | temperatura de têmpera/℃ | Tempo de espera/min | Tempo(s) de transferência | Temperatura de têmpera/℃ | Meio de têmpera |

| Processo original | 880 | 60 | 180 | 560 | óleo de têmpera convencional |

| Processo aprimorado | 830 | 50 | 10 | 560 | Solução PAG de 12% |

O processo aprimorado foi usado para tratar termicamente a biela e suas propriedades mecânicas foram testadas.

A resistência à tração foi de 1054MPa, a resistência ao escoamento foi de 880MPa, o alongamento foi de 12% e a dureza foi de 23HRC, todos atendendo aos requisitos técnicos.

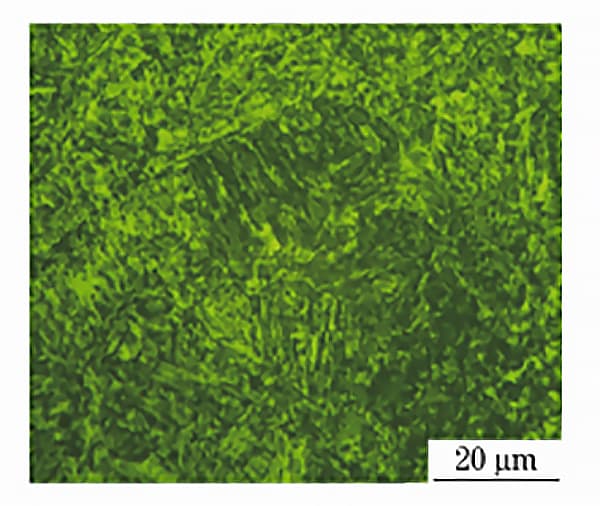

A microestrutura após tratamento térmico é mostrada na Fig.

Não há ferrita reticular, estrutura de Widmanstatten ou ferrita maciça, e a estrutura é uniforme e estável.

Após melhor tratamento térmico do processo, a biela está em serviço há 18 meses sem fratura.

Fig. 4 Microestrutura da biela após tratamento térmico de processo aprimorado

4. Conclusão

(1) A dureza da biela é qualificada e a resistência à tração, resistência ao escoamento e alongamento não atendem aos requisitos técnicos;

A microestrutura é sorbita temperada+ferrita reticulada+widmanstatten.

A fratura pertence à fratura por fadiga. A trinca se origina na superfície externa da biela e não há inclusão na fonte da trinca.

(2) O motivo da fratura da biela é que o processo de tratamento térmico da biela não é qualificado, resultando em suas baixas propriedades mecânicas.

O processo de tratamento térmico é melhorado reduzindo a temperatura de têmpera, encurtando o tempo de retenção e o tempo de transferência e aumentando a taxa de resfriamento de têmpera.

(3) Após o tratamento térmico do processo aprimorado, as propriedades mecânicas e a microestrutura da biela atendem aos requisitos técnicos, e a biela não foi quebrada após 18 meses de serviço.