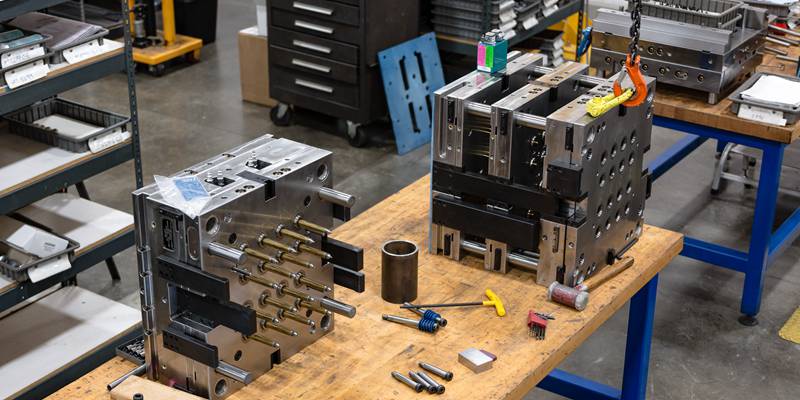

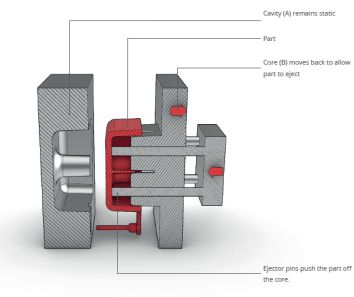

A moldagem por injeção é um processo de fabricação amplamente utilizado em diversas aplicações industriais. O molde é uma parte importante da configuração da moldagem por injeção. Abriga a cavidade na qual o material fundido é preenchido e resfriado até adquirir sua forma final.

Devido à sua função crítica e condições extremas de trabalho, o projeto de moldes de injeção é um processo complicado. Existem vários componentes do molde de injeção que os engenheiros devem considerar durante o projeto e o processo. Neste artigo, destacaremos a finalidade de várias peças moldadas por injeção e discutiremos a seleção de materiais para sua fabricação.

Partes e componentes de um molde de injeção

Um molde de injeção consiste em várias partes, cada uma das quais tem uma função e papel específico no processo de moldagem por injeção.

Base de forma

A base do molde é uma das peças moldadas por injeção mais críticas. Outros nomes são placa de molde ou moldura de molde. Esta peça serve como infraestrutura básica para toda a montagem do molde. Oferece resistência e rigidez contra a enorme pressão do processo de moldagem por injeção.

Além disso, a caixa de moldagem atua como elemento central de integração de outros componentes da estrutura da moldagem por injeção, como a unidade de alimentação e o sistema de refrigeração. Como parte desta função, a caixa de moldagem garante que todos os componentes sejam coordenados com precisão entre si. Portanto, sua fabricação precisa impacta diretamente na precisão da peça.

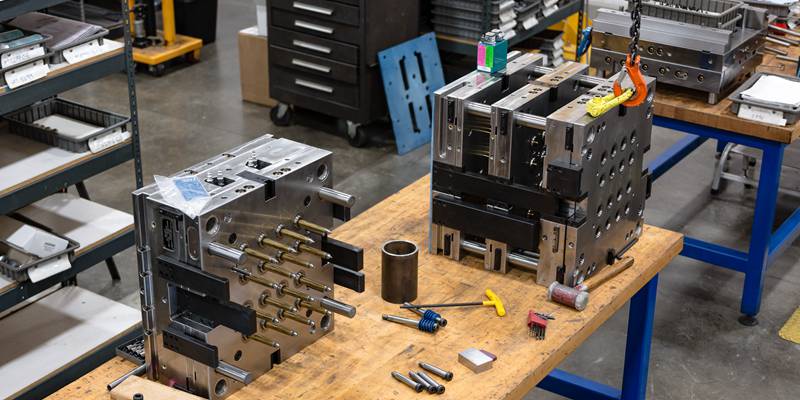

cavidade

A cavidade é a metade do molde que forma as características externas da peça. Por recursos externos queremos dizer os recursos que são visíveis para o usuário. A cavidade é o componente da forma que confere à peça o acabamento superficial e a estrutura externa.

A cavidade pode ser montada no lado móvel ou estacionário do molde.

essencial

O núcleo é a outra metade do formulário. É responsável por criar recursos internos como furos e depressões. O acabamento superficial pode não ser a preocupação mais importante para este site devido às características internas, mas é importante observar que esta não é uma regra rígida e rápida.

No entanto, decisões de projeto, como o ângulo de desmoldagem, são importantes para garantir uma ejeção suave do molde.

Chamadas

As inserções são componentes especiais do molde de injeção que são inseridos separadamente na cavidade para criar características geométricas específicas na peça moldada. Eles são componentes individuais. Isto é, eles não fazem parte das metades do núcleo e da cavidade do molde.

Antes do início do processo de moldagem, um operador coloca a inserção na cavidade do molde. Podem ser necessários dispositivos de suporte para mantê-lo no lugar. Em seguida, o molde se fecha e o processo de injeção começa.

As inserções podem ser feitas de plástico ou metal se for necessária resistência. Normalmente, suas funções principais incluem a criação de roscas na peça, a criação de certas características ou texturas de superfície e o reforço de certos componentes do molde.

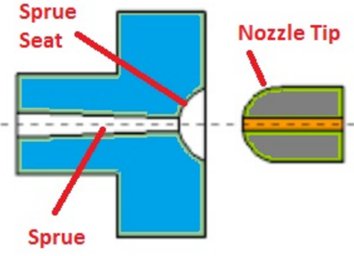

Bocal e bucha de entrada

A bucha do canal de entrada e o bico atuam como uma interface entre o molde e o sistema de alimentação. É aqui que o plástico derretido entra no molde.

O bico é como um tubo cuja seção transversal se estreita em direção ao ponto de saída (no sistema de moldagem). A bucha do canal de entrada é o componente que mantém o bico no lugar e garante seu alinhamento e centralização.

Esses componentes são partes importantes de um molde de injeção. O bico regula o fluxo do plástico derretido no molde e garante que ele entre no molde na pressão e velocidade corretas. Além disso, garante um fluxo laminar para que o plástico possa sair suavemente para dentro da cavidade.

Além disso, esta parte do molde de injeção também minimiza a formação de entreferros no metal fundido. Ele continua a injetar metal fundido na cavidade até que a maior parte do ar dentro da cavidade escape do sistema através do sistema de ventilação.

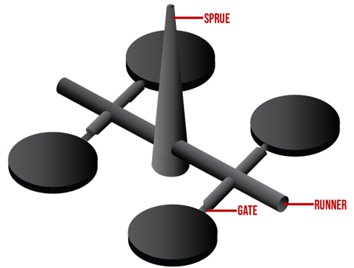

sistema de sprue

A bucha do canal de entrada injeta o plástico derretido no sistema de dutos. Esta é uma rede de distribuição que guia o plástico derretido de maneira uniforme e uniforme na cavidade. Sua função torna-se particularmente importante quando se utilizam moldes multicavidades, onde a distribuição uniforme e rápida da matéria-prima é crítica para a eficiência do processo de moldagem.

O sistema de portões é como uma rede rodoviária para cada cavidade. No final do sprue existem aberturas para o sprue, que são partes importantes da ferramenta de moldagem por injeção. Eles são uma abertura do canal do canal de entrada para a cavidade real. Sua principal função é garantir a entrada suave da matéria-prima na cavidade, evitar a formação de rebarbas e manter a pressão uniforme.

Pinos ejetores

Os pinos ejetores são usados quando o processo de moldagem termina. Após a peça solidificar e estar pronta para ser ejetada, o molde se abre. No entanto, devido à pressão e à tensão superficial entre a peça e a superfície da cavidade, elas ficam grudadas e requerem força para serem ejetadas corretamente.

Esse impulso vem dos pinos ejetores. O lado móvel do molde carrega esses pinos ejetores, que só saem de sua superfície quando ele se retrai da parte estacionária. À medida que são puxados para trás, os pinos empurram a peça para fora do molde e ela fica pronta para outro ciclo de moldagem.

O design do pino ejetor é um aspecto importante da fabricação de moldes. O projetista deve planejar um número suficiente de pinos ejetores para distribuir com segurança a carga do ejetor. Além disso, como os pinos ejetores entram em contato com a peça, seu acabamento superficial e posicionamento também devem ser considerados. Geralmente, sua posição é definida em pontos que não são visíveis na peça.

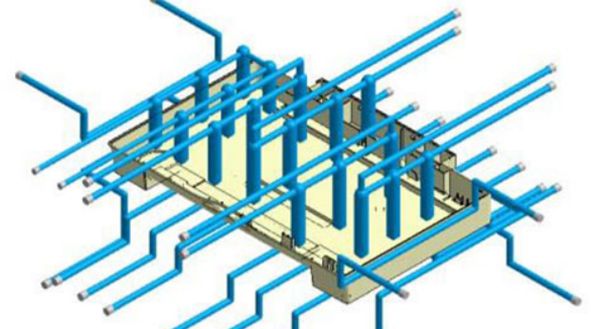

Sistema de refrigeração

O sistema de refrigeração, como o nome sugere, é responsável por manter a temperatura do molde sob controle. Inclui um circuito de canais de resfriamento que circulam pelas diversas partes de um molde de injeção. Eles cobrem principalmente as áreas próximas à cavidade onde está localizado o plástico derretido.

A moldagem por injeção usa água ou óleo como meio de resfriamento. A água é de longe a escolha mais popular. No entanto, o óleo às vezes é mais adequado para aplicações em altas temperaturas. Além disso, às vezes também são usados defletores internos para melhorar a transferência de calor.

Sistema de ventilação

O sistema de ventilação é indiscutivelmente um dos componentes críticos de um molde de injeção. A cavidade é um espaço fechado cheio de ar e gases. Formam bolsas de ar na peça, que degradam sua qualidade e aparência. Além disso, certos plásticos também produzem compostos que não são saudáveis para o mofo.

No sistema de ventilação existe uma rede de ranhuras, canais e pinos que facilitam a saída do ar da cavidade. Eles são mantidos com muita força para conter o plástico em seu interior e afetar minimamente o acabamento da superfície. Além disso, os engenheiros os colocam em possíveis pontos de aprisionamento de ar, como a linha divisória, para maximizar a eficiência da ventilação.

Fechaduras de molde

As travas de molde são peças moldadas por injeção que garantem o travamento e alinhamento adequados de outros componentes moldados por injeção. Isto se refere principalmente à cavidade e às metades do núcleo do molde. Sem travamento adequado, a probabilidade de defeitos de forma, como formação de rebarbas, deformação e erros dimensionais, aumenta significativamente.

As travas podem significar uma série de recursos de travamento na moldagem, como pinos, ranhuras e ranhuras. Eles podem ser acionados mecanicamente ou hidraulicamente. Portanto, não existe uma definição específica para travas de molde, mas sua finalidade geral é bem conhecida.

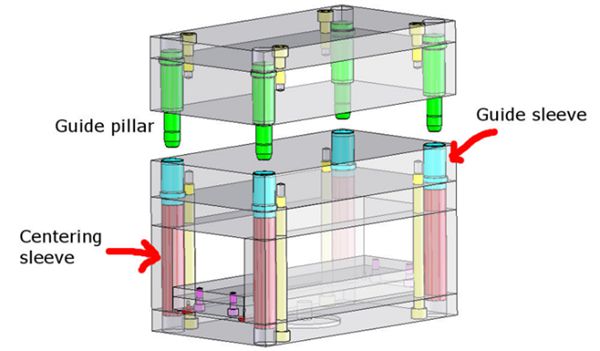

Sistema de orientação

O sistema de orientação garante que as diversas peças moldadas por injeção sejam montadas em alinhamento preciso. Consiste em pinos-guia e buchas nas metades do molde que se encaixam para posicionar as peças juntas.

Devido à sua importância no alinhamento do conjunto, a sua fabricação está sujeita a rigorosa precisão e limitações dimensionais.

Materiais comuns para componentes moldados por injeção

Na seção anterior, as diferentes partes de um molde de injeção foram explicadas detalhadamente. Cada peça tem sua própria função e requisitos de fabricação. Portanto, a seleção de materiais para componentes individuais do molde pode ser diferente.

Nesta seção, fornecemos uma breve visão geral da seleção de materiais para diversas peças moldadas por injeção.

| Peça moldada por injeção | Características | materiais |

| Base de forma | • Força • Rigidez • Resistência ao desgaste • Resistência térmica |

• Aços ferramenta (P20, H13) • Ligas de alumínio |

| Núcleo/Vazio | • Força • Rigidez • Resistência ao desgaste • Resistência térmica • Acabamento de superfície |

• Aços ferramenta (P20, H13) • Aço pré-endurecido (4140) ligas de alumínio |

| Bocal/Jito | • Força • Rigidez • Resistência ao desgaste • Resistência térmica |

• Aços ferramenta • Ligas de aço duro (níquel, cobre-berílio) |

| Chamadas | • Força • Maquinabilidade • Compatibilidade de materiais • Resistência térmica |

• Metais • Cerâmica • Polímeros reforçados • Fibra de carbono |

| Sistema de travas/guia de molde | • Força • Durabilidade • Resistência ao desgaste |

• Aços ferramenta • Ligas de aço duro |

Concluindo

Os componentes do molde de injeção são partes importantes da configuração da moldagem por injeção e afetam diretamente a qualidade da peça. Os projetistas e engenheiros de produção devem gerenciar e manter eficazmente os moldes de injeção para obter os melhores resultados.

Perguntas frequentes

Como são feitos os moldes de injeção?

Os moldes de injeção são fabricados por usinagem. A usinagem de 5 eixos é a técnica mais comum porque pode criar contornos difíceis e alcançar áreas de difícil acesso nos moldes. Após o processamento, métodos de processamento de superfície, como retificação e polimento, podem ser usados para obter a suavidade necessária das superfícies da cavidade.

Quais são as principais considerações de projeto para o projeto de moldes de injeção?

Projetar moldes de injeção é uma tarefa complicada que requer inúmeras considerações. As principais decisões de projeto incluem seleção de material, projeto de comporta e canal, ângulos de inclinação, relações espessura/profundidade da parede, tolerâncias e a localização de marcas de afundamento e linhas divisórias.

De quais materiais são feitos os moldes de injeção?

Dependendo dos parâmetros do processo, como volume e pressão, os moldes são geralmente feitos de ligas de aço ou ligas de alumínio. Para trabalhos menos intensivos, a seleção de materiais pode incluir diversos plásticos, resinas e borrachas.