Cconversão do Tempo

Vamos começar convertendo unidades de tempo.

- 1 milissegundo (ms) = 0,001 segundos = 10-3 segundos

- 1 microssegundo (μs) = 0,000001 segundos = 10-6 segundos

- 1 nanossegundo (ns) = 0,000000001 segundos = 10-9 segundos

- 1 picossegundo (ps) = 0,000000000001 segundos = 10-12 segundos

- 1 femtossegundo (fs) = 0,000000000000001 segundos = 10-15 segundos

Com esta compreensão das unidades de tempo, podemos ver que os lasers de femtossegundos produzem pulsos extremamente curtos.

Nos últimos anos, a tecnologia de processamento a laser de pulso ultracurto tem visto avanços rápidos.

O básico: lasers de nanossegundos vs picossegundos vs femtossegundos

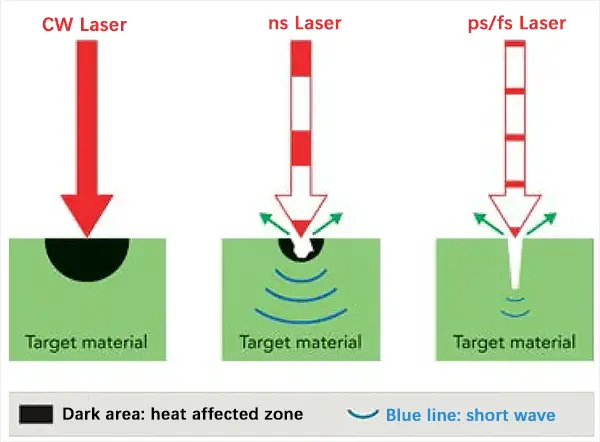

Os lasers têm uma variedade de aplicações em muitos setores e sua eficácia é diferenciada pela duração do pulso. Neste contexto, discutiremos três tipos de lasers diferenciados principalmente por suas durações de pulso: lasers de nanossegundos, picossegundos e femtossegundos.

Lasers de nanossegundos exibem uma duração de pulso de 10-9 segundos. Esses lasers estão em uso há muito tempo e são adequados para muitas aplicações de processamento de materiais. No entanto, a sua duração de pulso mais longa pode levar a danos térmicos em determinados cenários.

Lasers de picossegundos têm uma duração de pulso mais curta de 10-12 segundos. A duração reduzida do pulso minimiza os danos térmicos e leva a um processamento de material mais preciso. Como resultado, são preferidos para aplicações que exigem maior precisão e menor impacto térmico no material que está sendo processado.

Lasers de femtosegundo oferecem a duração de pulso mais curta de 10-15 segundos. Seus pulsos ultrarrápidos oferecem oportunidades únicas de processamento de materiais, pois a duração do pulso do laser é menor que o tempo de condução do material alvo. Essa característica permite uma técnica de processamento “a frio”, onde o material é removido por sublimação sem causar danos induzidos pelo calor.

Esses três tipos de laser se enquadram na categoria de lasers pulsados, conhecidos por suas durações de pulso ultracurtas. As principais vantagens dos lasers ultrarrápidos são a capacidade de minimizar os efeitos do calor e aumentar a precisão no processamento de materiais.

Em resumo, os lasers de nanossegundos, picossegundos e femtossegundos são diferenciados por suas durações de pulso (10-910-12e 10-15 segundos, respectivamente). Cada tipo tem seus méritos e aplicações, com lasers de femtossegundos oferecendo a mais alta precisão e impactos térmicos mínimos devido à sua duração de pulso extremamente curta.

Significado do laser de pulso ultracurto

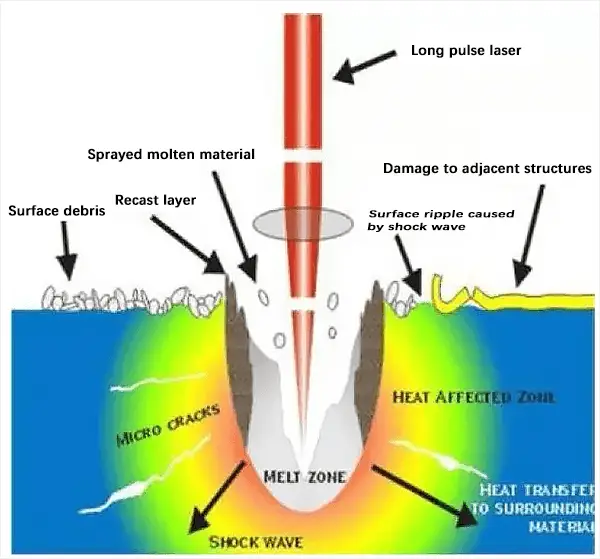

Por muito tempo, as pessoas tentaram usar lasers para microusinagem.

No entanto, a longa largura de pulso e a baixa intensidade do laser dos lasers tradicionais fizeram com que o material derretesse e evaporasse continuamente.

Embora o feixe de laser pudesse ser focado em um ponto pequeno, o impacto térmico resultante no material ainda era significativo, limitando a precisão da usinagem.

Para melhorar a qualidade do processamento foi necessário reduzir o efeito do calor.

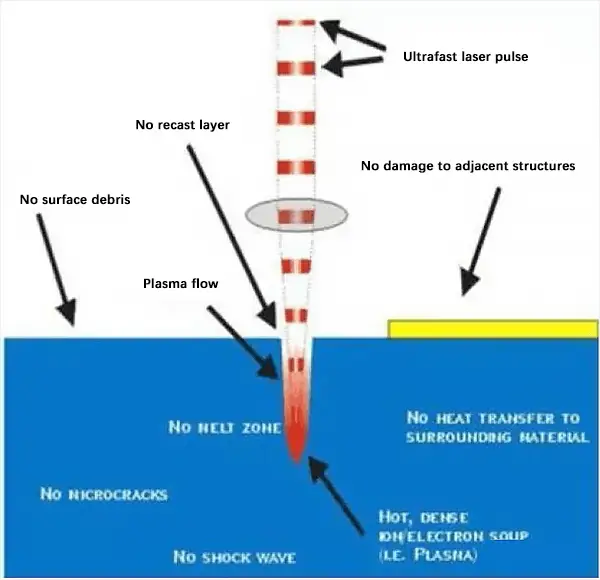

Quando um pulso de laser em escala de picossegundos atua sobre o material, o efeito de processamento muda drasticamente.

Com um aumento acentuado na energia do pulso, a alta densidade de potência é suficiente para remover os elétrons externos.

A interação entre o laser e o material é tão curta que os íons são removidos da superfície do material antes que a energia seja transferida para os materiais circundantes, evitando o impacto térmico.

É por isso que o processo também é conhecido como “trabalho a frio”.

Graças aos benefícios do trabalho a frio, os lasers de pulso curto e ultracurto chegaram à produção e aplicações industriais.

Processamento a laser: pulso longo vs pulso ultracurto

No processamento de pulso ultracurto, a energia é injetada rapidamente em uma pequena área de ação.

A alta densidade de energia depositada instantaneamente altera o modo de absorção e movimento de elétrons, evitando os efeitos da absorção linear do laser, transferência de energia e difusão. Isso altera fundamentalmente o mecanismo de interação entre o laser e o material.

Posição após processamento de laser de pulso longo

Posição após processamento de pulso de laser ultrarrápido

Ampla aplicação de processamento a laser

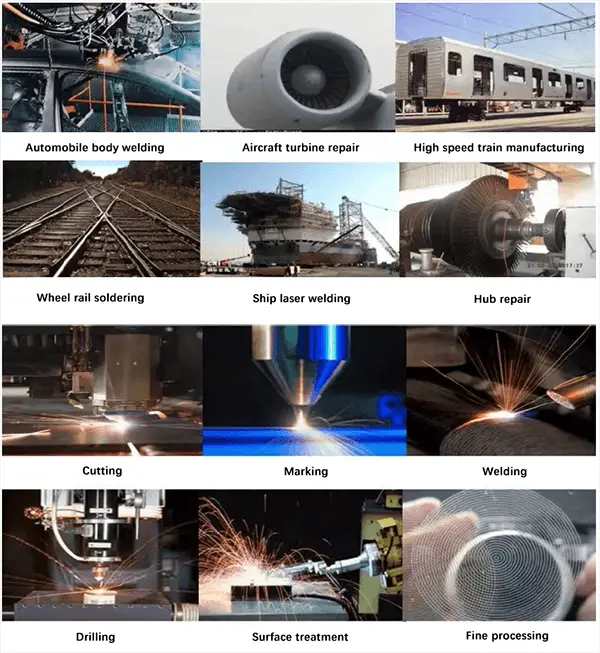

O processamento a laser abrange corte e soldagem de alta potência.

Os vários métodos de processamento a laser, como perfuração, traçado, corte, texturização, decapagem e isolamento, são usados principalmente em microusinagem para os seguintes fins:

| Classificação | Onda continua (CW) |

Quase contínuo (QCW) |

Pulso curto (Q-Switched) |

Pulso ultracurto (Modo bloqueado) |

|---|---|---|---|---|

| Formulário de saída | Saída contínua | Milissegundo-Microssegundo (ms-μs) |

Nanossegundo (ns) | Picossegundo ~ Femtossegundo (ps-fs) |

| Aplicativo | Soldagem a laser corte a laser Revestimento a laser |

Perfuração a laser Tratamento térmico |

Marcação a laser Perfuração a laser Tratamento médico a laser Prototipagem rápida a laser |

Micro nano usinagem Laser fino médico Perfuração de precisão Corte de precisão |

1.Dpoço

No projeto de placas de circuito, os substratos cerâmicos estão sendo cada vez mais utilizados como substitutos dos substratos plásticos tradicionais devido à sua melhor condutividade térmica.

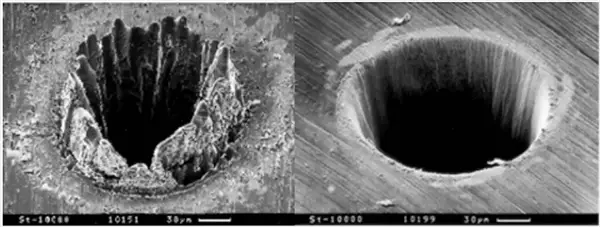

Para conectar componentes eletrônicos, normalmente é necessário fazer centenas de milhares de furos de tamanho micrométrico na placa.

Assim, é fundamental garantir que a estabilidade do substrato não seja afetada pelo calor gerado durante o processo de perfuração.

Os lasers de picossegundos são uma ferramenta ideal para esta aplicação.

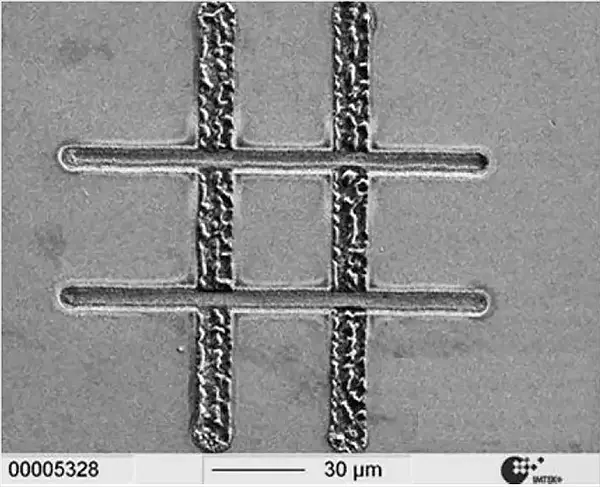

Ao usar perfuração de impacto, os lasers de picossegundos podem completar o processamento do furo e manter a uniformidade do furo.

Além de placas de circuito, os lasers de picossegundos também podem ser usados para fazer furos de alta qualidade em materiais como filmes plásticos, semicondutores, filmes metálicos e safiras.

Por exemplo, ao perfurar uma chapa de aço inoxidável de 100 micrômetros de espessura usando 10.000 pulsos de lasers de 3,3 nanossegundos ou 200 femtossegundos próximos ao limite de ablação:

2. Escrever, cortar

As linhas podem ser geradas por varredura e sobreposição de pulsos de laser.

Ao realizar múltiplas varreduras, é possível penetrar profundamente no interior do material cerâmico até que a profundidade da linha atinja 1/6 da espessura do material.

Os módulos são então separados do substrato cerâmico ao longo dessas linhas marcadas, um processo conhecido como marcação.

Outro método de separação é o corte por ablação a laser de pulso ultracurto, também conhecido como corte por ablação.

Nesse processo, o laser remove o material por meio de ablação até que o material seja cortado.

Uma vantagem desta tecnologia é a sua maior flexibilidade em termos de formato e tamanho do furo usinado.

Todas as etapas de processamento podem ser realizadas usando um laser de picossegundos.

Também é importante notar as diferenças nos efeitos dos lasers de picossegundos e nanossegundos em materiais de policarbonato.

4. Ablação de linha (remoção de revestimento)

Outra aplicação comum na microusinagem é a remoção precisa de revestimentos sem causar danos ao material base.

A ablação pode variar de uma linha de alguns mícrons de largura até uma grande área cobrindo vários centímetros quadrados.

Como a espessura do revestimento é geralmente muito mais fina que a largura da ablação, o calor não pode ser conduzido para os lados. Neste caso, um laser com largura de pulso de nanossegundos pode ser usado.

A combinação de laser de alta potência média, fibra condutora quadrada ou retangular e distribuição de intensidade de luz plana torna a ablação de superfície a laser adequada para aplicações industriais.

Por exemplo, o laser Trumicro 7060 da empresa Trumpf é usado para remover o revestimento do vidro de células solares de película fina.

O mesmo laser também pode ser utilizado na indústria automotiva para remover revestimentos anticorrosivos e preparar a soldagem subsequente.

5. Gravaring

A gravação envolve a criação de formas tridimensionais por meio da ablação de materiais.

Embora o tamanho da ablação possa exceder o escopo tradicional da microusinagem, sua precisão exigida ainda a coloca dentro do domínio das aplicações a laser.

Lasers de picossegundos podem ser usados para processar as bordas de ferramentas de diamante policristalino para fresadoras.

Os lasers são uma ferramenta ideal para usinar diamantes policristalinos, que são materiais extremamente duros usados para fazer bordas de fresas.

Os benefícios do uso de lasers incluem processamento sem contato e alta precisão de usinagem.

A microusinagem tem uma ampla gama de aplicações e está sendo cada vez mais usada para produzir uma variedade de necessidades diárias.

O processamento a laser é um método sem contato e oferece diversas vantagens significativas, incluindo menos etapas de pós-processamento, boa controlabilidade, facilidade de integração, alta eficiência de processamento, baixa perda de material e mínimo impacto ambiental.

Tornou-se difundido em indústrias como automóveis, electrónica, electrodomésticos, aviação, metalurgia e fabrico de máquinas, desempenhando um papel cada vez mais importante na melhoria da qualidade dos produtos, produtividade do trabalho e automação, ao mesmo tempo que reduz o consumo de materiais.

Conclusão

Os lasers de nanossegundos, picossegundos e femtossegundos diferem principalmente em suas durações de pulso. Um nanossegundo (ns) é 10-9 segundos, um picossegundo (ps) é 10-12 segundos e um femtossegundo (fs) é 10-15 segundos. Essas durações de pulso ultracurtas são fundamentais para determinar as aplicações e capacidades desses lasers.

Os lasers de femtosegundo são adequados para aplicações em oftalmologia e processamento preciso de materiais devido aos seus pulsos extremamente curtos e danos térmicos reduzidos. Os lasers de picossegundos são semelhantes, oferecendo alta precisão em tarefas como microusinagem ou remoção de tatuagens. Lasers de nanossegundos, com durações de pulso mais longas, são utilizados em aplicações onde é necessária mais transferência de energia.

Em resumo, a escolha entre lasers de nanossegundos, picossegundos e femtossegundos depende dos requisitos específicos de várias aplicações. Esses lasers ultrarrápidos oferecem uma gama de possibilidades quando se trata de precisão, transferência de energia e redução de danos térmicos, tornando-os ferramentas indispensáveis em inúmeras indústrias e campos.