Abstrato:

A tensão residual da junta de topo do duto de aço X80 foi simulada por meio de análise de elementos finitos, e a distribuição da tensão residual foi obtida.

Os resultados da previsão foram verificados por difração de raios X e método de buraco cego.

Os resultados mostram que a tendência geral de mudança da tensão residual circunferencial aumenta primeiro e, em seguida, a tensão atinge a posição de pico de forma estável após a estabilização do arco, e o valor da tensão residual diminui perto da posição de parada do arco;

A tendência geral de variação da tensão residual axial aumenta primeiro e depois diminui continuamente após atingir a posição de pico.

Os resultados da simulação e previsão da tensão residual são consistentes com os dos dois métodos de medição.

Os resultados do método de difração de raios X são superiores aos do método do furo cego.

A grande posição de tensão é prevista pela tecnologia de simulação de elementos finitos, que tem certa importância em aplicações de engenharia para prevenir efetivamente a fissuração por corrosão sob tensão.

Prefácio

Durante a construção da tubulação, o projeto anticorrosivo do aço da tubulação é um fator importante para o projeto de confiabilidade.

A fissuração por corrosão sob tensão (SCC) é um fenômeno de fissuração frágil de baixa tensão sob tensão de tração e ambiente corrosivo.

Geralmente, a superfície da tubulação é revestida para garantir seu desempenho anticorrosivo.

Sob a influência do contato da superfície com o solo, temperatura, corrente de proteção catódica e outros fatores, a composição química, alterações na microestrutura, fatores mecânicos e tensão dos materiais terão um impacto direto na fissuração por corrosão sob tensão.

O estresse em fatores mecânicos levará à deformação e fissuração do material, e seu tamanho, flutuação de tensão, taxa de deformação, etc. afetarão a velocidade de fissuração por corrosão do material, afetando assim a vida à fadiga dos membros estruturais.

A pesquisa sobre estresse tem recebido cada vez mais atenção no projeto de confiabilidade e maximização da vida.

Os meios de análise incluem testes destrutivos e testes não destrutivos, mas os testes não destrutivos não são adequados para a produção industrial devido à sua imprecisão e alto custo.

Todos os tipos de software de simulação para previsão de estresse só podem realizar análises qualitativas, mas não quantitativas, ao conduzir análises não lineares.

Para garantir a análise quantitativa, além da melhoria contínua do software de simulação, os usuários precisam ter uma rica experiência de produção, que não pode ser completamente separada do acúmulo de experiência de produção.

A fim de prever com precisão a tendência de distribuição e o tamanho da tensão residual após a soldagem e garantir a alta precisão e a curta periodicidade dos requisitos de produção, os pesquisadores conduziram um grande número de estudos de simulação de tensão de soldagem.

Bai Fang estabeleceu um modelo de elementos finitos de soldagem multicamadas e multipasse de aço X80, obteve a curva do ciclo térmico dentro da faixa de erro relativo por meio de testes, usado para simular a carga equivalente da fonte de calor, obteve a relação entre a temperatura de pico e o tempo de resfriamento e a distância ao centro da solda, e obteve a lei de variação das tensões residuais longitudinais e transversais.

Gu Guolin estabeleceu o modelo de elementos finitos da junta de topo do duto de aço X80 e usou o método de difração de raios X para verificar se a precisão da previsão da tensão residual causada pelo desacoplamento do nó raiz é maior, e o resultado da previsão de tensão pode ser controlado em 10,35%.

Duan Weijun estabeleceu o modelo de elementos finitos do aço S355 com base na teoria elastoplástica térmica.

Ao introduzir o modelo de transformação, a plasticidade de transformação e o modelo de volume de transformação, ele concluiu que a tensão equivalente e o valor da tensão seriam bastante reduzidos, e a tensão residual estava de acordo com os resultados medidos.

Xiong Qingren et al. analisou a tensão residual de tubos de aço SSAW por meio de teste de corte de anel e teste de furo cego, comparou a tensão residual de tubos de aço produzidos por diferentes fabricantes e propôs o índice de controle de tensão residual, que efetivamente promoveu a produção.

Zhang Dingquan e He Jiawen, etc. fizeram uma exposição abrangente e detalhada do princípio, método e aplicação do método de tensão residual de difração de raios X não destrutivo, que é de importância orientadora para a pesquisa deste método.

No entanto, a pesquisa acima se concentra mais na tendência de distribuição e na precisão da tensão residual, e há pouca pesquisa sobre a relação entre tensão residual e resistência à corrosão.

Xiong Qingren et al. analisou a tensão residual de tubos de aço SSAW por meio de teste de corte de anel e teste de furo cego, comparou a tensão residual de tubos de aço produzidos por diferentes fabricantes e propôs o índice de controle de tensão residual, que efetivamente promoveu a produção.

Zhang Dingquan e He Jiawen, etc. fizeram uma exposição abrangente e detalhada do princípio, método e aplicação do método de tensão residual de difração de raios X não destrutivo, que é de importância orientadora para a pesquisa deste método.

No entanto, a pesquisa acima se concentra mais na tendência de distribuição e na precisão da tensão residual, e há pouca pesquisa sobre a relação entre tensão residual e resistência à corrosão.

Neste artigo, por meio de análise de elementos finitos, o modelo de elementos finitos da junta de topo de aço da tubulação X80 é estabelecido para prever e analisar a distribuição de tensão residual e, em seguida, os resultados da simulação são verificados por dois métodos de teste, a saber, difração de raios X método e método de furo cego, e seu impacto na resistência à corrosão é analisado em combinação com a macroengenharia.

1. Estabeleça um modelo de elementos finitos

1.1 Parâmetros de soldagem

A espessura da parede do aço para tubulação de junta de topo é de 22 mm e o material é de aço para tubulação X80.

A composição química do aço para dutos X80 é mostrada na Tabela 1.

O método de soldagem é a soldagem a arco com eletrodo.

O eletrodo básico de baixo hidrogênio e sódio E7016 com diâmetro de 3,2 mm é usado como material de soldagem.

A composição química é mostrada na Tabela 2. Pré-aqueça 100 ℃ antes da soldagem.

É utilizado o material de cobertura de enchimento E8010-P1.

A composição química é mostrada na Tabela 3.

Os parâmetros de soldagem são: tensão do arco 27 ~ 28 V, corrente de soldagem 120 ~ 130 A, velocidade de soldagem 42 cm / min, forma de ranhura é do tipo U de um lado e 5 camadas e 10 passes de soldagem são adotados.

Tabela 1 Composição química do aço para dutos X80 (% em peso)

| Mn | Si | p | é | Mo |

| 1.8294 | 0,2795 | 0,01102 | 0,0006 | 0,217 |

| Ti | V | N.º | Não | Cr |

| 0,0161 | 0,0586 | 0,0608 | 0,0308 | 0,0337 |

Tabela 2 E7016 Composição química da haste de soldagem (% em peso)

| C | Mn | Si | S | P |

| 0,06 | 1.05 | 0,65 | ≤0,02 | ≤0,02 |

Tabela 3 Composição química de E8010-P1 (% em peso)

| Mn | Si | P | S | Mo | V | Cr | Não |

| 0,5 | 0,14 | 0,015 | 0,02 | 0,4 | 0,01 | 0,035 | 0,4 |

1.2 Estabelecimento de parâmetros de materiais

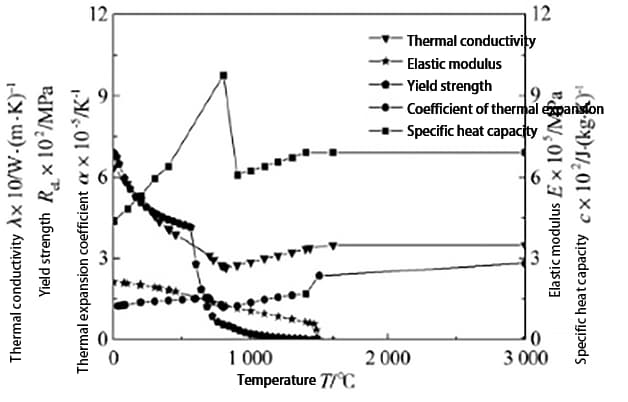

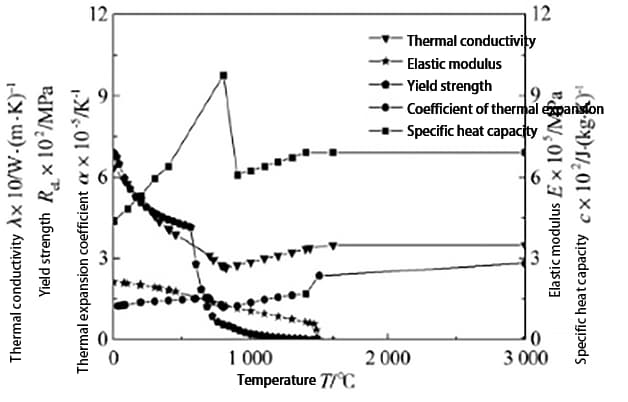

Os parâmetros do material X80 para simulação são obtidos através da análise do software JMATPRO.

Alguns parâmetros físicos e mecânicos que variam com a temperatura são mostrados na Figura 1.

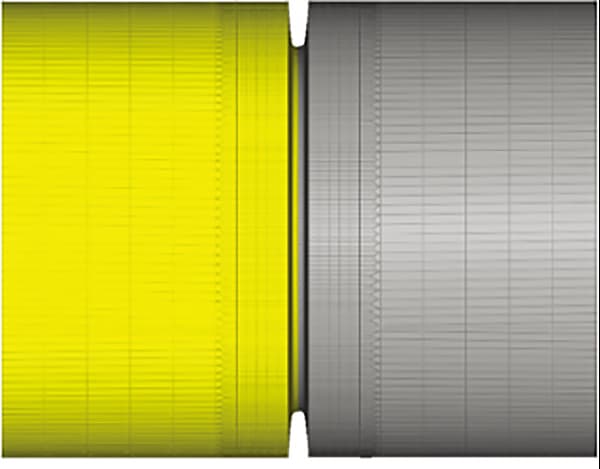

1.3 Estabelecimento do modelo de rede

A fim de garantir a precisão da solução do campo de tensão, é estabelecido um modelo de fonte de calor elipsoidal duplo relativamente maduro que pode refletir a fonte de calor da soldagem a arco de metal blindado.

Devido aos valores relativamente grandes de tensão residual perto da solda e perto da ponta da solda, e considerando o gradiente de temperatura, a grade na solda é densificada, a grade de transição é usada para a zona afetada pelo calor e a posição longe da solda, e a grade longe da solda é esparsa.

O tamanho da unidade da posição da solda é 2 mm, o número total de unidades é 108.648 e o número de nós é 121.598, conforme mostrado na Fig.

1.4 Condições de contorno mecânicas

Na posição da ponta da solda na superfície externa do tubo de aço da junta de topo, ao longo da direção da seção transversal da solda, selecione o nó do elemento na posição circunferencial para a restrição de deslocamento na direção X, de modo a garantir que o encolhimento lateral do X80 o modelo de elementos finitos do tubo de fio de aço não é afetado;

Selecione o nó do elemento de superfície externa do tubo de aço da tubulação com o limite livre da junta de topo ao longo da direção longitudinal da solda e a direção do plano normal do centro da circunferência para restringir o deslocamento Y e Z, de modo a garantir que o longitudinal o encolhimento do modelo não é afetado.

2. Métodos de teste e medição

2.1 Método de difração de raios X não destrutivo

A medição de tensão por raios X é um teste não destrutivo.

Seu princípio básico é baseado na lei de Bragg, e a base básica é que a deformação reticular do material causada por um determinado estado de tensão é consistente com a macrodeformação.

Os materiais metálicos são geralmente policristalinos, contendo um grande número de grãos com diferentes orientações por unidade de volume, e qualquer plano cristalino selecionado pode ser observado de qualquer direção no espaço.

De acordo com a equação da mecânica elástica, calcule o valor de deformação do plano de cristal correspondente através da mudança do espaçamento do plano de cristal, ou seja

Onde

- ε é o valor de deformação do plano cristalino;

- d0 é o espaçamento entre os planos cristalinos no estado livre de tensão.

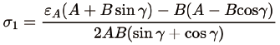

2.2 Método do furo cego

O teste de tensão residual do método de furo cego é um método de teste não destrutivo.

Consiste em colar uma roseta de tensão na superfície da peça a ser testada.

Ao perfurar a peça no centro da roseta de deformação, o equilíbrio de tensão é destruído e uma certa quantidade de deformação é gerada.

Após medir o incremento de deformação elástica próximo ao furo, a tensão residual no pequeno furo pode ser calculada usando o princípio da mecânica elástica.

A tensão principal e a direção no pequeno furo podem ser calculadas de acordo com a seguinte fórmula.

Onde εA é a deformação do extensômetro a; A. B é o coeficiente de liberação de deformação.

2.3 Projeto do método de teste

Para minimizar o erro, dois métodos são usados para medir a mesma peça de teste, primeiro o método de medição de raios X e depois o método do furo cego.

A fim de verificar a precisão dos resultados do cálculo, devem ser utilizados equipamentos de calibração de tensão zero e de alta tensão para medição de difração de raios X;

Ao medir com método de furo cego, o espaçamento entre os pontos de medição deve ser de 30 mm para liberar efetivamente a tensão de perfuração.

Depois que a junta de topo da tubulação de aço X80 for soldada, a posição da ponta da solda e a posição central da solda devem ser selecionadas ao longo da direção circunferencial para medição de tensão.

3. Análise e verificação dos resultados da simulação

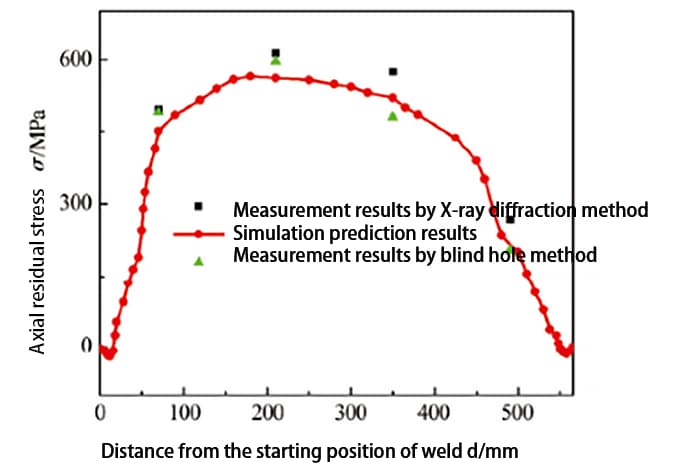

3.1 Análise dos resultados da medição de tensão residual circunferencial

Através do cálculo de simulação, são obtidos os resultados da simulação do campo de tensão circunferencial da junta de topo do tubo de fio de aço X80.

A tensão residual da posição da ponta da solda em um lado da junta de topo até a superfície externa relativamente lisa é extraída e os testes de tensão do método de raios X e furo cego são realizados.

Os resultados são mostrados na Figura 3.

Pode ser visto na Fig. 3 que da posição inicial do arco até a posição de parada do arco, a tendência geral de mudança da tensão residual aumenta primeiro, e depois que o arco é estabilizado, a tensão atinge estavelmente a posição de pico e então permanece.

Ao aproximar-se da posição de parada do arco, o valor da tensão residual diminui, o que é consistente com a regra clássica da junta de topo.

Ao soldar as posições inicial e final, o efeito de ligação da soldagem é relativamente pequeno.

Ao mesmo tempo, há uma certa intersecção nas posições inicial e final, resultando em pouca alteração no valor da tensão.

As posições de partida e parada têm um certo efeito de pré-aquecimento nas posições de parada.

Portanto, a tensão de soldagem é relativamente pequena, manifestando-se principalmente como tensão de compressão;

Na parte intermediária, devido à grande força de ligação na posição de soldagem após a soldagem, a tensão também é grande, que aumenta primeiro e depois diminui, apresentando principalmente tensão de tração.

As tendências dos dois métodos de medição estão de acordo com os resultados da simulação.

O erro máximo entre os resultados da simulação e os resultados da medição de difração de raios X é de 490 mm de distância da posição inicial da solda, com erro de 15,9%;

O erro máximo entre os resultados da simulação e os resultados medidos pelo método de furo cego é de 490 mm, com erro de 12,4%.

Os resultados da tensão residual medidos pelo método de raios X flutuam relativamente grande.

Devido ao método de medição e às características da amostra de medição, o método de difração de raios X requer uma alta planicidade da superfície de medição durante a medição.

No entanto, o plano da junta de topo do tubo de fio de aço X80 tem um certo radiano e o tamanho da rede no local de medição muda anormalmente, resultando em um grande valor de tensão.

As tendências de mudança dos dois métodos de medição são aproximadamente consistentes e a maioria dos valores medidos são maiores que os valores de simulação.

Durante o processo de cálculo da simulação, fatores como fluidez da unidade de enchimento, endurecimento do material e transformação de fase não são considerados, resultando em menores resultados de tensão residual previstos pela simulação.

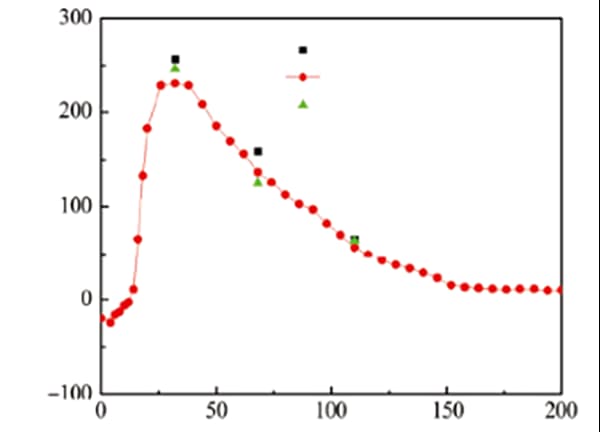

3.2 Análise dos resultados de medição de tensão residual axial

Os resultados do teste e simulação da tensão residual axial são mostrados na Figura 4.

Pode ser visto na Fig. 4 que a tendência geral de mudança da tensão residual da posição inicial do arco para a posição de parada do arco é aumentar primeiro, e a tensão residual diminui continuamente após atingir a posição de pico, o que é consistente com o topo clássico regra conjunta.

Perto do centro da solda, a soldagem é relativamente restrita, resultando em grandes mudanças nos valores de tensão e tensões de soldagem relativamente grandes, que são principalmente tensões de tração e compressão;

Perto da extremidade livre, o valor da tensão residual é relativamente pequeno porque não é restringido pela tensão de retração a frio e a quente da entrada de calor da soldagem.

As tendências dos dois métodos de medição estão de acordo com os resultados da simulação.

O erro máximo entre os resultados da simulação e os resultados da medição de difração de raios X é de 68 mm e o erro é de 13,9%;

O erro máximo entre o resultado da simulação e o resultado da medição do método de furo cego é de 110 mm, com um erro de 11,4%.

O resultado da medição da tensão pelo método de raios X flutua relativamente grande.

3.3 Efeito da tensão residual na corrosividade em aplicações de engenharia

Os resultados de tensão residual obtidos por diferentes métodos de medição verificam a precisão dos resultados da simulação de previsão de tensão residual para dutos de aço X80.

No caso de aplicação pós-venda alimentado pela aplicação de engenharia real, o pessoal de suporte pós-venda do Paquistão descobriu uma vez que a tinta na ponta da solda do aço da tubulação X80 é muito fácil de cair sob a corrosão e iluminação do solo a longo prazo, liberando tensões prejudiciais sob os efeitos de fatores ambientais e tensões residuais, causando corrosão local e danos ao aço da tubulação X80, o que acaba levando à fissuração por corrosão sob tensão.

Na ausência de acidentes graves, os problemas de aplicação no local foram resolvidos através da análise de solução de problemas.

4. Conclusão

(1) O modelo de elementos finitos foi usado para simular a tensão residual da junta de topo de aço da tubulação X80, e a precisão dos resultados da simulação foi verificada por difração de raios X e método de furo cego.

Os resultados da simulação estão de acordo com os dois métodos de medição, e os resultados da difração de raios X são superiores aos do método do furo cego.

(2) Da posição inicial do arco até a posição de parada do arco, a tendência geral de mudança da tensão residual circunferencial aumenta primeiro, e depois que o arco é estabilizado, a tensão atinge estavelmente a posição de pico e então se mantém, e quando está perto de a posição de parada do arco, o valor da tensão residual diminui.

Da posição inicial do arco até a posição de parada do arco, a tendência geral de mudança da tensão residual axial aumenta primeiro, e a tensão residual diminui continuamente após atingir a posição de pico.

(3) O aço da tubulação X80 apresenta fissuras por corrosão sob tensão local.

Por meio da tecnologia de simulação de elementos finitos, preveja a localização de altas tensões, o que tem certa importância na aplicação de engenharia para prevenir efetivamente a fissuração por corrosão sob tensão.