1. Introdução

Nos últimos anos, com o rápido crescimento da indústria manufatureira, o uso de máquinas de corte como principal equipamento de processamento de chapas metálicas tornou-se mais difundido.

Uma das opções mais populares entre os usuários é a guilhotina hidráulica pendular, devido à sua estrutura simples, baixo índice de falhas e excelente qualidade de corte.

Para maximizar a qualidade de corte da máquina de corte de pêndulo hidráulico, os usuários são incentivados a ter um conhecimento abrangente da instalação e ajuste da lâmina.

Embora o método de ajuste da lâmina para a máquina de corte de pêndulo hidráulico seja descrito em diversas literaturas, obter resultados satisfatórios na prática pode ser um desafio devido a fatores como o comprimento da lâmina, a dureza e o material e a espessura da placa que está sendo cortada.

Este artigo, baseado em uma análise da posição, tamanho e instalação da lâmina para a máquina de corte de pêndulo hidráulico, propõe que o ajuste da lâmina não envolve apenas o ajuste da altura da lâmina, mas também a adaptação da hélice da lâmina.

2. Os requisitos de instalação da lâmina no processo de corte da máquina de corte de pêndulo hidráulico

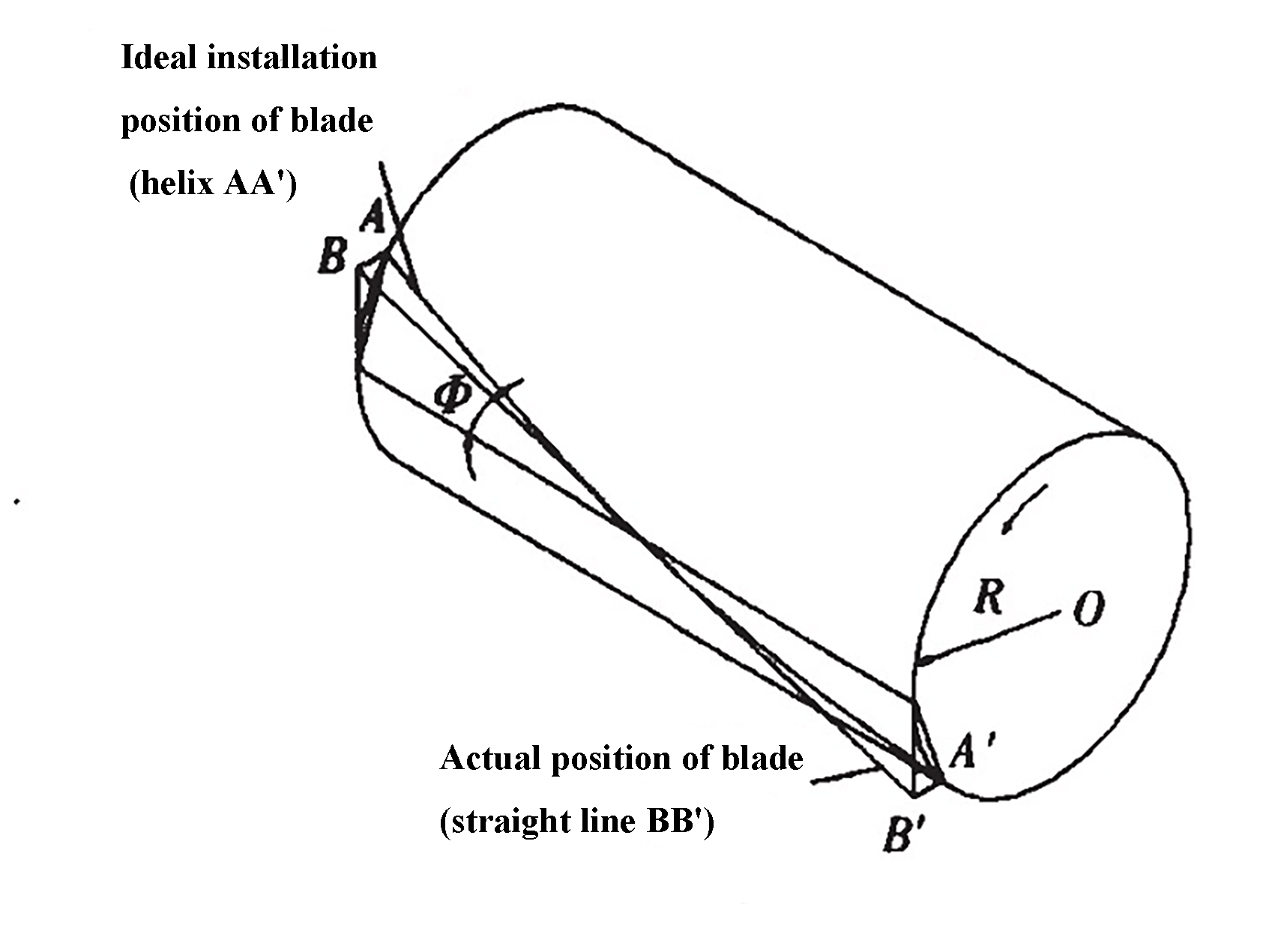

Conforme ilustrado na Figura 1, o porta-ferramentas oscilante gira em torno do ponto O e corta a chapa metálica sob a influência do cilindro hidráulico.

Fig.1 O princípio do cisalhamento

Para permitir o corte contínuo da direita para a esquerda, a lâmina instalada no suporte da ferramenta forma um ângulo X (ou seja, ângulo de corte) com a mesa de trabalho. Os principais requisitos são os seguintes:

- Requisitos para o ângulo frontal e traseiro:

Para garantir a qualidade do corte, o plano vertical entre a lâmina e a mesa de trabalho deve manter sempre um ângulo γ. Contudo, como não é possível manter a lâmina na mesma superfície cilíndrica rotativa do porta-ferramentas, os ângulos frontal e posterior da lâmina podem mudar durante todo o processo de corte.

No início do corte, o ângulo frontal é grande e o ângulo traseiro é pequeno devido ao pequeno raio de giro (OA') do porta-ferramenta. Por outro lado, no final do corte, o ângulo frontal é pequeno e o ângulo traseiro é grande devido ao aumento do raio de giro da torre (OB').

- Evitando atrito:

Para evitar atrito significativo entre a parte frontal da lâmina e a placa que está sendo cortada, a face frontal da lâmina deve estar sempre dentro do arco de sua trajetória de movimento durante todo o processo de corte (do ponto c ao ponto d).

- Requisito de liberação:

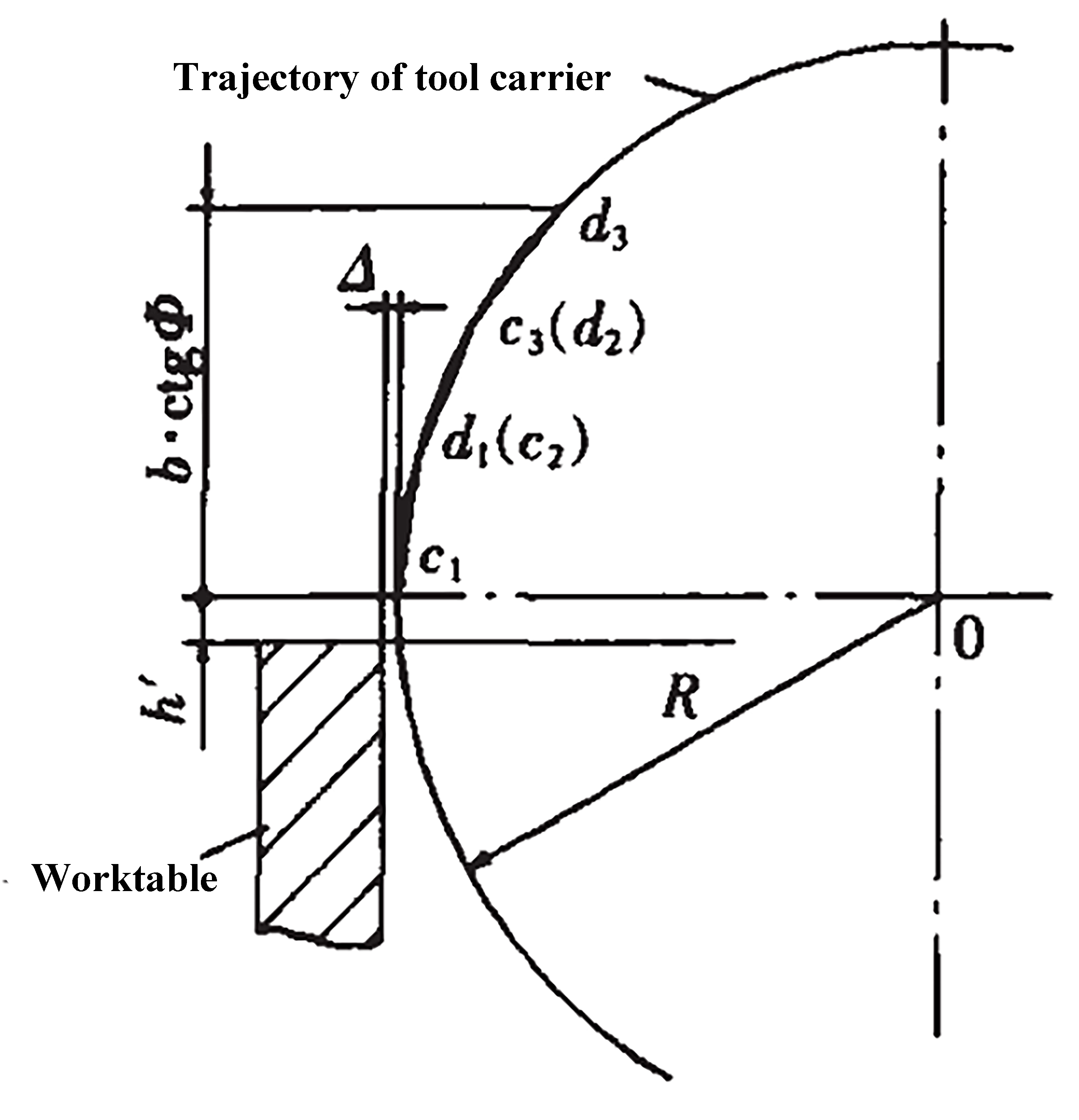

Para obter uma melhor qualidade da seção cisalhada, é crucial manter, tanto quanto possível, uma folga constante △ entre a lâmina e a placa a ser cortada (consulte a Figura 2).

Fig. 2 Folga de cisalhamento

A folga da lâmina deve permanecer consistente ao longo de todo o comprimento da lâmina. O ajuste inadequado pode aumentar o desgaste e danificar a lâmina, podendo até mesmo fazer com que a lâmina colida com a mesa ou tombar a chapa metálica.

Para cumprir os requisitos acima, é essencial ajustar a frente da lâmina o mais próximo possível de uma superfície espiral espacial, para garantir que os ângulos frontal e posterior permaneçam constantes durante o processo de corte.

3. Método de ajuste geralé de hidráulico lâmina de máquina de corte de pêndulo

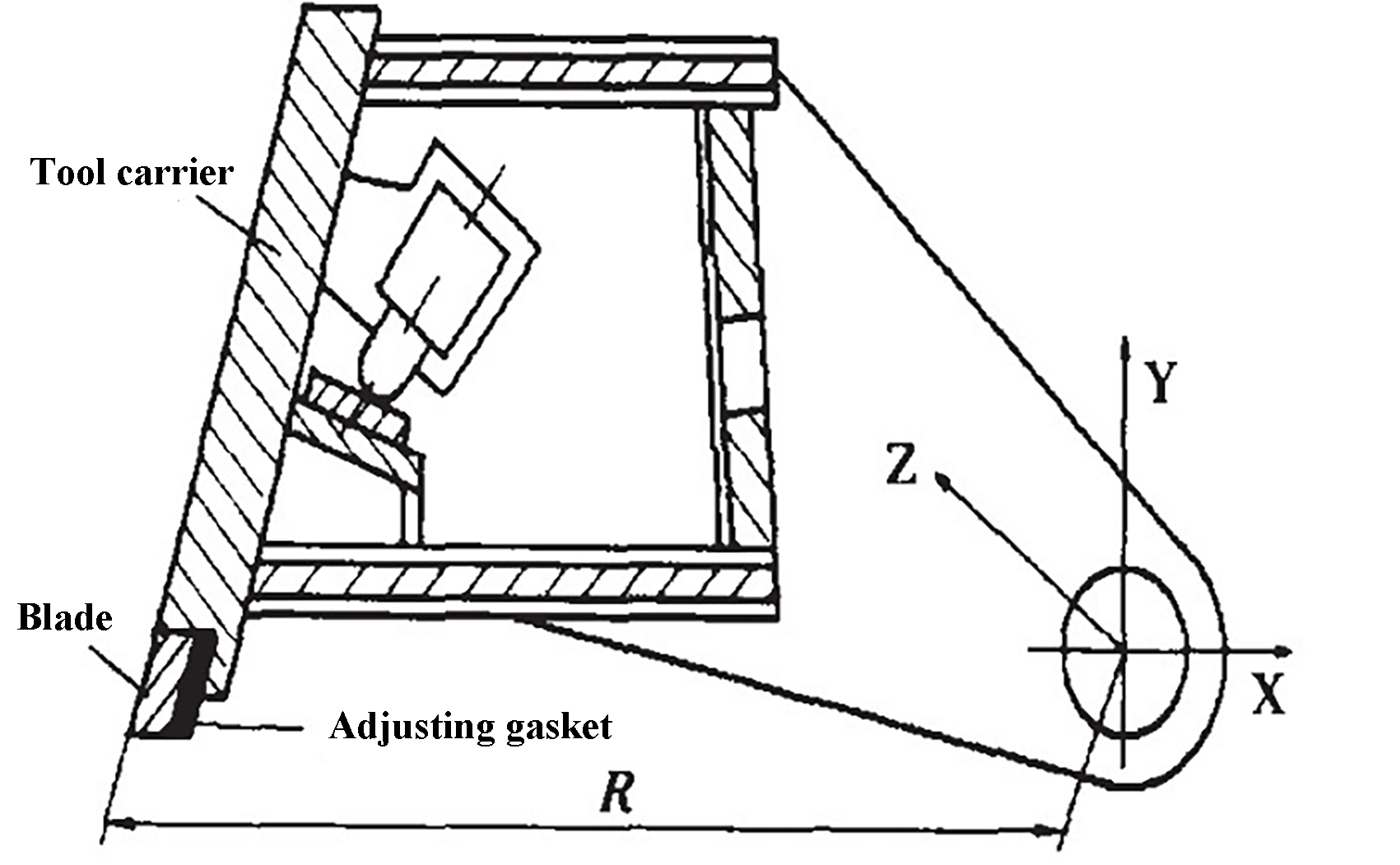

Como é impraticável ajustar a face frontal da lâmina a uma superfície espiral espacial, o requisito para uma superfície curva espacial é normalmente atendido ajustando a espessura da junta de ajuste entre a lâmina e o porta-ferramentas, conforme ilustrado na Figura 3.

Fig. 3 O ajuste da lâmina

Apesar da sua simplicidade, o método de ajuste da espessura da junta ainda apresenta algumas limitações. Para atender aos requisitos ideais de instalação da lâmina em curvas paralelas espaciais, a lâmina deve atender aos seguintes critérios:

x=R cosθ

y=R senθ (1)

z=Rθ·ctg

Onde:

- θ – ângulo de rotação do porta-ferramenta em torno do eixo

- Ф – ângulo de cisalhamento

A lâmina deve ser uma hélice espacial, com sua superfície frontal sendo uma hélice cilíndrica. No entanto, usar o método simples de ajuste da junta pode resultar nos dois problemas a seguir:

- Problema de lacuna:

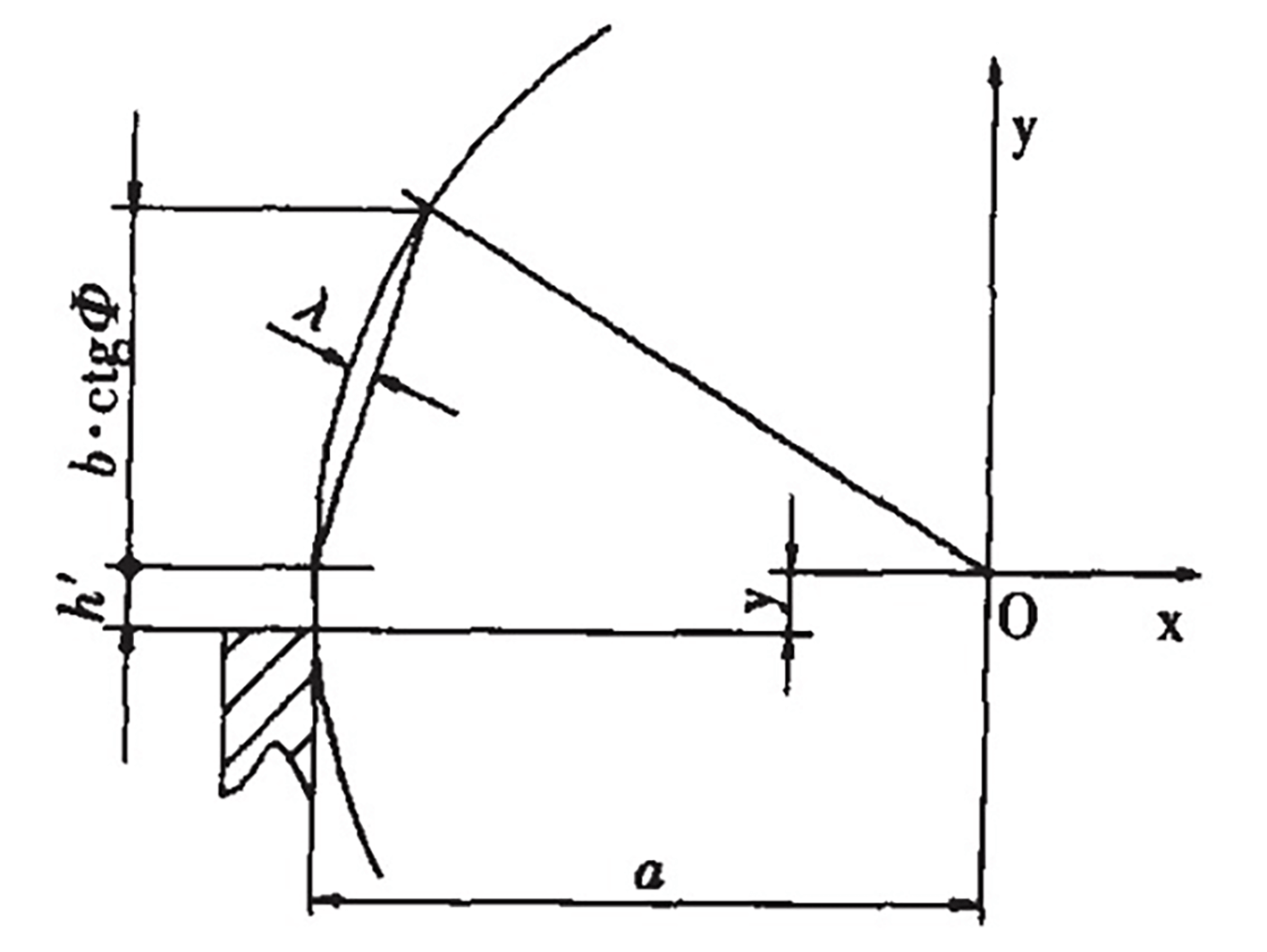

Um método simples para ajustar a espessura da junta é alinhá-la ao longo do comprimento da lâmina com uma linha reta, resultando em uma lâmina que é uma linha reta, conforme ilustrado na Figura 4.

Fig. 4 A lâmina da lâmina é uma linha reta.

Isto resulta em uma folga real entre a lâmina e a placa sendo cortada de △+. Como λ varia com o ângulo de oscilação θ do porta-ferramenta, a folga entre a lâmina e a placa que está sendo cortada torna-se variável. A faixa de mudança para λ é a seguinte:

λ=R(1- cosβ) (2)

Onde:

- β – ângulo de oscilação do porta-ferramenta do início ao fim do corte

- β = arco seno( btgФ /R)

Por exemplo, se calcularmos usando QC12Y-6×200 (com R=469mm, Ф =1,5° eb=1600mm), a faixa de variação é de aproximadamente 1,8mm. Se uma lâmina de 1100 mm for usada para ajustar a espessura da junta, a faixa de variação é de 0,88 mm, o que excede a folga recomendada de 0,5 mm ao cortar uma placa de aço de 6 mm.

É evidente que, embora o método de ajuste da espessura da junta seja simples, ele não pode garantir uma folga constante entre a lâmina e a chapa metálica durante todo o processo de cisalhamento, o que impacta negativamente a qualidade do cisalhamento.

- Problema no ângulo frontal:

O método de ajuste da espessura da junta ignora o requisito de que a frente da lâmina seja uma superfície espiral e, em vez disso, a substitui por um plano perpendicular à bancada, o que não pode garantir o ângulo frontal desejado (geralmente entre 1,5° a 2° para garantir a qualidade de corte e a lâmina força) durante o cisalhamento.

Para uma lâmina com largura W, a distância entre as bordas superior e inferior e a superfície helicoidal ideal pode ser calculada da seguinte forma:

X'=R{1- cos(arcsin(y /R)} (3)

Ao substituir os parâmetros relevantes de QC12Y-6×200 na equação (3), obtém-se um valor de X' = 6,87mm e o ângulo frontal máximo é -arctan (x'/y') = 4,91°. Um valor negativo indica um ângulo frontal negativo.

Claramente, uma gama tão grande de variação no ângulo frontal não pode garantir a qualidade de corte desejada.

4. Soluções

(1) Problema de liberação

A razão para a folga de cisalhamento excessiva na análise e cálculo anteriores é que apenas duas linhas retas foram usadas para aproximar o segmento de linha espiral da lâmina durante todo o processo de cisalhamento. Usando a aproximação de segmento multilinha, a lacuna máxima pode ser reduzida.

A lâmina do QC12Y-6 × 200 tem 1100 mm e o espaçamento entre os orifícios de localização é de 200 mm. Se juntas forem usadas em cada furo de posicionamento para ajuste, a variação da folga de cisalhamento, λ, pode ser calculada como 0,03 mm usando a fórmula (2) e atenderia aos requisitos. A espessura da junta de ajuste pode ser determinada calculando a altura de cada segmento de linha reta que se aproxima do arco curvo.

Para atender ao requisito do ângulo frontal (γ = 1,5° a 2,0°), é necessário aumentar a distância, y, entre o eixo de rotação da torre e a mesa de trabalho. Y depende do centro de rotação da torre e da espessura da placa. Quanto menor o raio de giro da torre, mais espessa será a chapa metálica e maior será o valor Y. Esses fatores devem ser levados em consideração durante o projeto de cisalhamento.

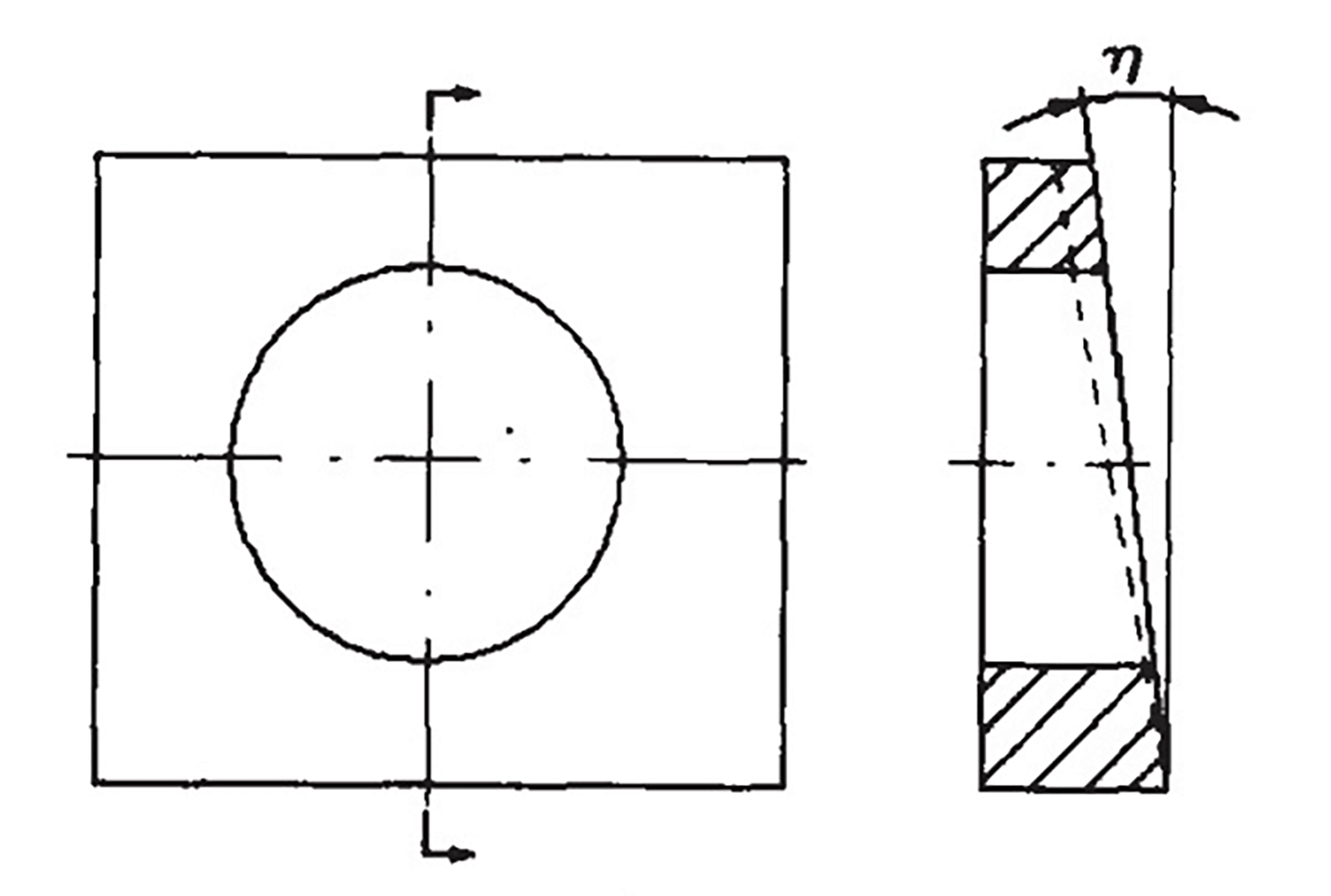

Na prática, um dispositivo de ajuste de folga é frequentemente usado para aumentar a folga de cisalhamento, mas isso sacrifica a qualidade do cisalhamento. A Figura 5 mostra a junta chanfrada, e o ângulo chanfrado, n, é retificado na direção perpendicular à mesa de trabalho (um ângulo de 1,5° é selecionado no projeto, e o raio de giro do porta-ferramenta pode ser ligeiramente aumentado se for pequeno ) para compensar o erro causado pelo uso de um plano perpendicular à mesa de trabalho para aproximar a superfície espiral.

Fig. 5 Junta chanfrada

Para melhor atender aos requisitos da superfície helicoidal, quando o porta-ferramenta for longo, a superfície que entra em contato com a lâmina também pode ser retificada com um plano inclinado de 1° ao longo da direção do comprimento da lâmina, conforme indicado pelo linha pontilhada na Figura 5. Quanto mais longa for a torre, mais pronunciado se tornará o efeito.

5. Pratique resultados

Os métodos descritos acima foram aplicados ao ajuste da folga da lâmina das tesouras QC12Y-6×3200 e Q12Y-12×2500, conforme mostrado na Tabela 1. Os dados demonstram que usando a gaxeta inclinada e aparando a gaxeta em cada furo de montagem , a folga da lâmina pode ser reduzida sem corte durante o processo de corte real, resultando em melhor qualidade de corte.

É importante notar que os dados experimentais na Tabela 1 incluem o impacto dos erros de formato da lâmina na folga mínima de cisalhamento.

Tabela 1 O contraste da folga mínima de cisalhamento entre dois métodos de ajuste da lâmina/mm

| Modelo | Método de ajuste geral | Use a junta inclinada e corte-a em cada furo de montagem |

| QC12Y—6 × 3200 | 0,62 | 0,36 |

| Q12Y — 12 × 2.500 | 1,0 | 0,65 |

1댓글

Great guide! Very helpful for maintaining shear blades with precision and safety. Thanks for sharing this!