Para resolver o problema de trincas em produtos de metal duro cortados com fio, a microestrutura da superfície da liga foi analisada ajustando os parâmetros de processamento do corte com fio, com base na situação atual dos produtos da empresa. Através de comparação experimental, foram identificados os principais fatores causadores de fissuras e propostas soluções.

1. Prefácio

WEDM (Wire Electric Discharge Machining) é amplamente utilizado no processamento de metal duro como material de molde e peças resistentes ao desgaste, principalmente para peças de tamanho pequeno, formato complexo e inadequadas para usinagem por rebolo. Este processo melhora a eficiência do processamento em comparação com os métodos tradicionais.

No entanto, ao usar WEDM para usinagem de peças de liga com estruturas complexas, o impacto na área da microestrutura da superfície da liga é frequentemente ignorado. Isso pode resultar em alterações significativas na microestrutura da superfície usinada, afetando o desempenho da peça de metal duro.

A pesquisa mostrou que o WEDM pode causar microfissuras e outros defeitos na superfície dos produtos de matriz, impactando seu desempenho. Para resolver esse problema, os pesquisadores propuseram medidas de melhoria, como a utilização de fluido de corte composto nos dois primeiros cortes e querosene no acabamento final. Foi demonstrado que isso reduz a rugosidade da superfície (Ra) para menos de 1 mm para metal duro YG8.

Liu Yike analisou os resultados dos testes de usinagem WEDM de moldes de metal duro com base no princípio EDM e descobriu que, embora o aumento da largura do pulso melhore a eficiência da usinagem, podem ocorrer rachaduras além de um determinado valor. Luo Binhui e outros conduziram um teste comparativo em processos de EDM que podem afetar rachaduras em fresas de metal duro e encontraram soluções para o problema de rachaduras.

Esta postagem baseia-se em pesquisas anteriores e na experiência da empresa para analisar melhor o mecanismo de trincas em produtos de metal duro causadas pelo corte do fio. Ao alterar os parâmetros elétricos da eletroerosão a fio, o impacto dos parâmetros elétricos de corte do fio nas trincas microestruturais da superfície da liga é analisado e são propostos métodos para reduzir e evitar trincas.

2. Mecanismo de geração de crack

O corte com fio é diferente do corte convencional porque não entra em contato direto com a peça de trabalho. Em vez disso, ele depende da descarga de faísca pulsada contínua que ocorre entre o fio de corte e a peça de trabalho. Esta descarga utiliza a alta temperatura gerada durante a faísca parcial e instantânea para desgastar gradualmente os materiais metálicos.

A descarga da faísca é realizada em um meio líquido isolado, como uma emulsão. A densidade de corrente na área de descarga durante o corte do fio pode chegar a 10.000 A/mm2, e a temperatura pode chegar a 10.000-12.000 ℃. O líquido dielétrico usado no processo esfria rapidamente.

A energia EDM cria um campo de temperatura não uniforme e variável no tempo na superfície do material, levando a um estresse térmico significativo e fortes propriedades de choque térmico. No WEDM, a superfície de usinagem sofre rápido aquecimento e resfriamento, causando expansão e contração desiguais do material e potencialmente levando a um grande estresse térmico.

Isto é particularmente problemático na usinagem de materiais duros e frágeis, como metal duro e cermet, e pode resultar em trincas superficiais se os parâmetros elétricos não forem escolhidos corretamente e a tensão térmica exceder o limite de resistência do material.

Microfissuras freqüentemente aparecem na superfície devido à geração de tensão de tração causada pela alta temperatura instantânea e pelo rápido resfriamento durante a eletroerosão. Essas trincas geralmente ocorrem apenas na camada fundida, mas podem se expandir para a camada afetada pelo calor quando a energia do pulso é alta (durante a usinagem de desbaste).

A energia de descarga recebida pela peça tem um impacto significativo na formação de microfissuras: maior energia resulta em fissuras mais largas e profundas, enquanto menor energia de pulso leva a fissuras mais estreitas e rasas e a distribuições de furos menores e menores.

A sensibilidade de diferentes materiais da peça a trincas varia de acordo com a condutividade térmica do material, sendo materiais frágeis como metal duro particularmente propensos a microfissuras superficiais.

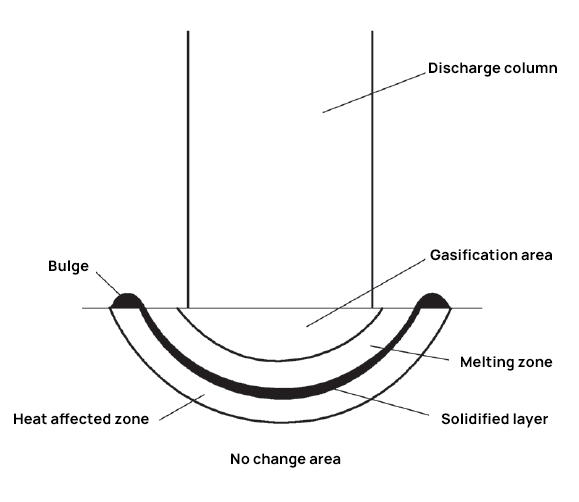

Uma visualização do processo de descarga do corte do fio é mostrada na Figura 1.

Fig. 1 descarga de corte de fio

De acordo com o modelo de tensão térmica, o pico de tensão é diretamente proporcional à quantidade de calor que entra no material. Esta relação é consistente em condições semelhantes e está diretamente relacionada à energia de entrada do pulso elétrico.

À medida que a potência de entrada aumenta, o material absorve mais calor.

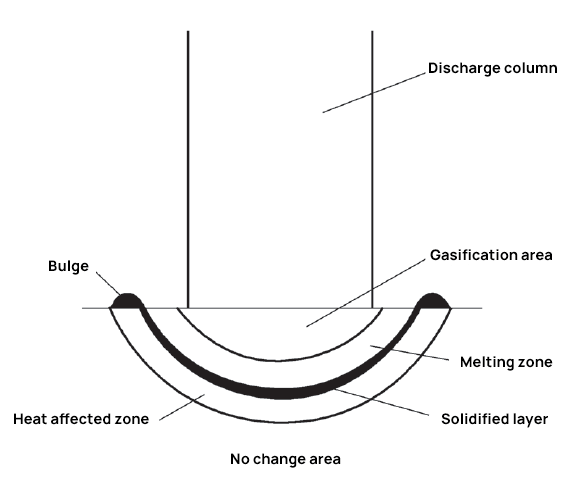

Portanto, quanto maior for a potência, maior será a tensão e mais fácil será a produção de fissuras. Ignorando a perda de energia, a energia que atua na peça no processo de usinagem pode ser simplificada como energia de pulso de descarga de corte do fio, que é

Onde,

- W é energia de pulso (J);

- U é tensão de descarga instantânea intermitente (V);

- I é a corrente de descarga instantânea intermitente (A);

- t é o(s) tempo(s);

- tk é a duração da descarga (largura do pulso, s).

A energia (w) de um pulso de descarga durante o corte do fio é proporcional à tensão de descarga (U), à corrente de descarga (I) e à duração da descarga (largura do pulso, tK). Foi observado que quando a largura do pulso é constante, um aumento na tensão e corrente de descarga intensificará a geração e propagação de microfissuras. Por outro lado, se a tensão e a corrente de descarga forem fixas, um aumento na largura do pulso terá o mesmo efeito.

3. Plano de teste

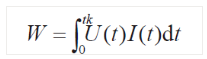

As buchas de eixo de metal duro são altamente valorizadas por sua dureza, resistência ao desgaste e resistência à corrosão, o que as torna populares na indústria de produção de petróleo. Eles são usados em vários componentes, como motores de bombas elétricas submersíveis, bombas centrífugas, protetores, eixos separadores e buchas de rolamentos deslizantes, buchas de eixo de motor, buchas de mancais perfurantes, buchas de mancais de impulso e buchas de eixo de vedação. Essas mangas desempenham funções cruciais, como fornecer suporte giratório, estabilidade, impulso e vedação.

Fig. 2 luva de eixo de metal duro convencional

No teste, o equipamento de corte de fio médio utilizado foi o CTP350.

O fluido de corte empregado foi uma emulsão com concentração de 8% e o fio de corte utilizado foi um fio de molibdênio com 0,18mm de diâmetro.

Cada vez, apenas uma peça foi fixada para processamento.

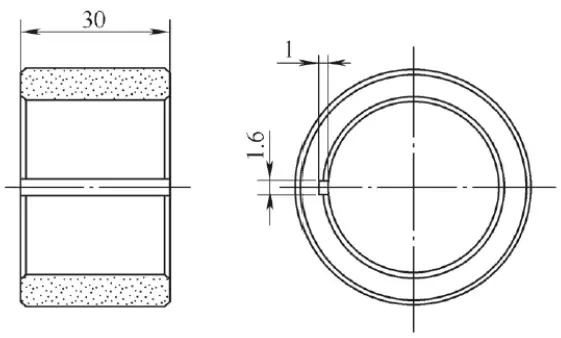

Consulte a Tabela 1 para os parâmetros de processamento de corte de fio.

| Grupo de teste Não | NÃO. | Tensão/V | Atual/A | Duração do pulso/μs | Intervalo de pulso/μs | Velocidade de alimentação do fio/(m/s) |

| Um | 1 | 100 | 1,5 | 40 | 320 | 15 |

| 2 | 100 | 1,5 | 36 | 282 | 15 | |

| 3 | 100 | 1,5 | 24 | 192 | 15 | |

| 4 | 100 | 1,5 | 12 | 96 | 15 | |

| Dois | 5 | 100 | 3.5 | 20 | 160 | 15 |

| 6 | 100 | 2.8 | 20 | 160 | 15 | |

| 7 | 100 | 2.4 | 20 | 160 | 15 | |

| 8 | 100 | 2,0 | 20 | 160 | 15 | |

| Três | 9 | 120 | 2,0 | 20 | 160 | 15 |

| 10 | 110 | 2,0 | 20 | 160 | 15 | |

| 11 | 90 | 2,0 | 20 | 160 | 15 | |

| 12 | 70 | 2,0 | 20 | 160 | 15 | |

| Quatro | 13 | 100 | 2.8 | 16 | 128 | 15 |

| 14 | 80 | 1,0 | 6 | 48 | 6 | |

| 15 | 50 | 0,3 | 4 | 32 | 3 |

4. Resultado do teste

4.1 Efeito da largura do pulso nas microfissuras na superfície da liga

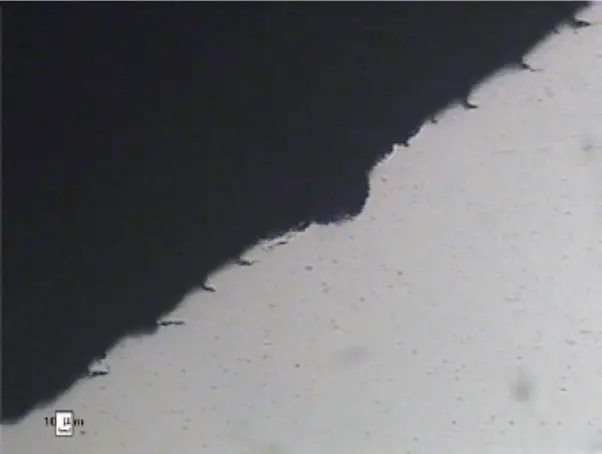

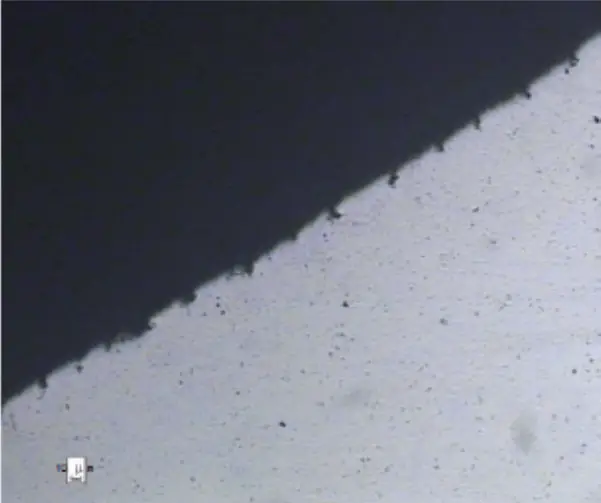

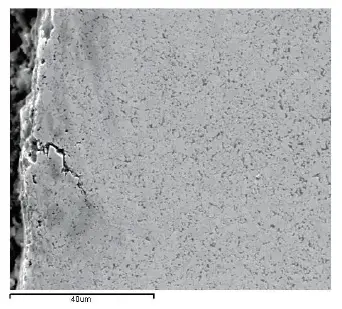

1 # ~ 4 # fotos metalográficas do produto são mostradas na Fig.

Observa-se que à medida que a largura do pulso diminui, as microfissuras na superfície da liga tornam-se progressivamente menores. Com uma largura de pulso de 40 milissegundos, a profundidade das microfissuras chega a 15 milímetros. No entanto, com uma largura de pulso de 12 milissegundos, essencialmente não há presença de microfissuras.

Fig. 3 #1 fotos metalográficas de produtos

Fig. 4 #2 fotos metalográficas de produtos

Fig. 5 #3 fotos metalográficas de produtos

Fig. 6 #4 fotos metalográficas de produtos

4.2 Efeito da corrente nas microfissuras na superfície da liga

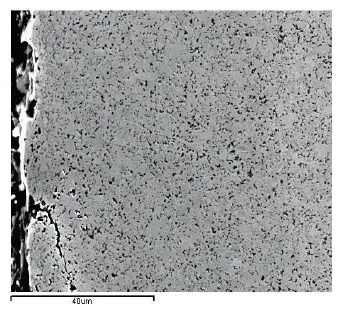

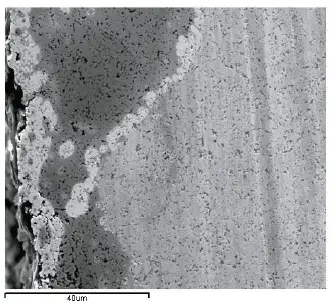

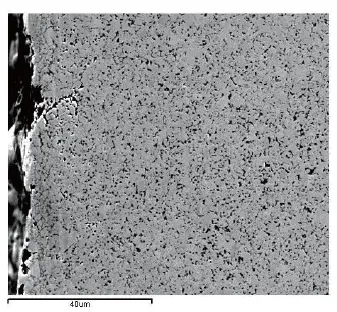

5# ~ 8# fotos metalográficas do produto são mostradas na Fig. 7 ~ Fig. 10.

Foi observado que a profundidade da fissura aumenta à medida que a corrente de processamento aumenta. Em 3,5A, a profundidade da fissura excede 30 mm; quando a corrente de processamento é 2,8A, a profundidade da fissura é igual a 30mm; e quando a corrente de processamento é 2,4A, a profundidade da fissura é 20mm. Em 2,0A, a profundidade da fissura é mais baixa, medindo 10 mm.

Fig. 7 #5 fotos metalográficas do produto

Fig. 8 #6 fotos metalográficas de produtos

Fig. 9 #7 fotos metalográficas de produtos

Fig. 10 #8 fotos metalográficas de produtos

4.3 Efeito da tensão nas microfissuras na superfície da liga

9# ~ 12# fotos metalográficas do produto são mostradas na Fig. 11 ~ Fig. 14.

Foi observado que quando a corrente é ajustada em 2A e a largura de pulso é de 20ms, a tensão de processamento varia de 70 a 120V. Não foram encontradas microfissuras na liga na seção de corte. Isto indica que, com corrente e largura de pulso constantes, o efeito da tensão na microfissuração da liga é insignificante.

Fig. 11 #9 fotos metalográficas de produtos

Fig. 12 #10 fotos metalográficas de produtos

Fig. 13 #11 fotos metalográficas de produtos

Fig. 14 #12 fotos metalográficas de produtos

4.4 Efeito dos tempos de corte nas microfissuras na superfície da liga

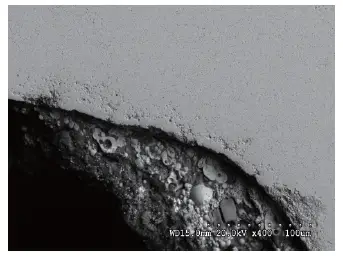

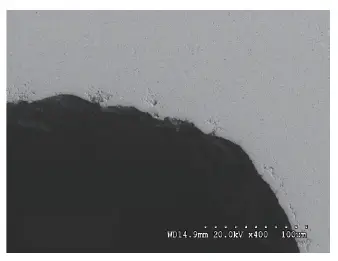

13# ~ 15# fotos metalográficas de produtos são mostradas na Fig.

A qualidade superficial dos produtos melhorou significativamente através de múltiplos processos de corte, reduzindo a profundidade das microfissuras.

Com corte e processamento de fio médio duas vezes, a profundidade das microfissuras no produto é reduzida para 15 mm.

E com corte e processamento de fio médio três vezes, a profundidade das microfissuras é ainda mais reduzida para 10 mm.

Dois processos de corte atenderam ao requisito atual de que a profundidade das microfissuras em produtos de luva de eixo de metal duro deve ser inferior a 20 mm.

Fig. 15 #13 fotos metalográficas de produtos

Fig. 16 #14 fotos metalográficas de produtos

Fig. 17 #15 fotos metalográficas de produtos

5. Conclusão

Durante a EDM (usinagem por descarga elétrica), a superfície da peça sofre uma rápida mudança de temperatura devido à alternância abrupta de quente e frio. Isso resulta em um forte processo de choque térmico transitório com velocidade rápida e grande amplitude.

Ao usinar materiais frágeis como metal duro, as trincas podem ser reduzidas ou evitadas reduzindo a amplitude da tensão e seu choque térmico variável no tempo. Isto pode ser conseguido por vários métodos que limitam o choque térmico.

A largura do pulso e a corrente de processamento têm um impacto significativo nas microfissuras superficiais da liga. Uma largura de pulso mais ampla e uma corrente mais alta levam a fissuras mais profundas. No entanto, o efeito da tensão nas microfissuras superficiais não é significativo.

Não foram observadas microfissuras quando a largura de pulso foi ajustada em 12ms. Para evitar trincas, recomenda-se evitar processar correntes acima de 2A ao selecionar parâmetros elétricos.

Para minimizar o estresse térmico e seu impacto na peça de trabalho, parâmetros elétricos de pulso estreito de pico alto devem ser usados e o efeito de superposição do campo de temperatura deve ser utilizado. Isto fará com que o material da peça vaporize, resultando em um maior calor de gaseificação que remove a maior parte do calor e evita o superaquecimento da superfície da peça.

O corte múltiplo é um método eficaz para reduzir e eliminar microfissuras superficiais.