São apresentadas as características da liga UNS N06600 reforçada com solução sólida de níquel-cromo-ferro, as principais especificações dos tubos sem costura produzidos por nossa empresa nos últimos anos, o desempenho, a qualidade, etc. os efeitos do teor residual de Ca e Ce na conformabilidade a quente da liga UNS N06600 são analisados detalhadamente e é demonstrado por uma variedade de práticas que a conformabilidade a quente é boa quando O conteúdo residual de Ca é controlado na faixa de 8 – 18 × 10-6 e o teor residual de Ce na faixa de 0,01 a 0,02%; Além disso, são apresentados os principais pontos de controle do processo, desde a matéria-prima até o tubo sem costura laminado a frio. Na faixa de 0,01 a 0,02%, a termoformabilidade é boa e apresenta os principais pontos de controle desde a matéria-prima até o tubo sem costura acabado.Materiais prontos para laminação a frio EUA N06600 Processo de tubo sem costura.

1. Introdução

UNS N06600 é o desenvolvimento inicial da Inconel de ligas de solução sólida à base de Ni-Cr-Fe com boa resistência à corrosão e oxidação em altas temperaturas, excelente desempenho em trabalho e soldagem a quente e a frio, resistência térmica satisfatória em temperaturas abaixo de 700°C e alta plasticidade. É amplamente utilizado nas indústrias aeroespacial e petroquímica.

Composição química, constantes físicas conforme Tabela 1.

Tabela 1: Composição química da liga UNS N06600, constantes físicas

| elemento | Conteúdo (% em peso) | Densidade (g/cm3) | 8.43 |

| C | ≤0,15 | ||

| Cr | 14,0 – 17 | ponto de fusão (℃) | 1350/14520 |

| Fé | 6,0 – 10 | ||

| Si | ≤0,5 | Capacidade térmica específica de 800 °C (J/kg).℃) | 650 |

| Mn | ≤1,0 | ||

| S | ≤0,015 | Condutividade térmica de 1000°C (W/m).℃) | 31,6 |

| P | ≤0,015 | ||

| Cu | ≤0,5 | ||

| Al | ≤0,35 | oxidaçãotaxa n em 1000 ℃ (g/m2.H) | 0,13718 |

| Ti | ≤0,5 | ||

| Não | ≥72 |

Nos últimos anos, o uso desta liga na indústria química aumentou significativamente. Placas e placas largas e grossas com menos de 0,8 mm de espessura dependem principalmente de importações. Ao mesmo tempo, os tubos sem costura são produzidos principalmente no mercado interno e são utilizados em ambientes corrosivos de média a baixa temperatura, tais como: b. Tubos trocadores de calor.

2. Situação de produção da nossa empresa

De 2002 a 2010, nossa empresa produziu mais de 2.000 toneladas de tubos de liga sem costura, cujas principais especificações são Φ46 × 3,0 mm, Φ16 × 2,0 mm, Φ14 × 1,5 mm, de acordo com os padrões ASME SB-163 ou GB/T 15011. -1994. Existe um pequeno número de painéis com espessuras entre 1,5 e 6,0 mm.

Conforme mostrado na Tabela 1, a composição da liga UNS N06600 é relativamente simples. A composição é facilmente controlada durante a fundição, forjamento e fabricação de tubos, criando gargalos nos tubos. No estágio inicial de desenvolvimento, na fusão de varetas de eletrodo em forno de indução sem vácuo por refusão por eletroescória, rachaduras mais graves ocorreram no forjamento após ajustar a quantidade de aditivos Si-Ca e ao mesmo tempo desgaseificar e dessulfurar uma quantidade razoável de J-Ce para remover os elementos nocivos. A plasticidade do forjamento é boa, não há rachaduras e a taxa de produto acabado também melhora. Como a puncionamento por extrusão é mais simples do que a puncionamento por rolo oblíquo, o processo de extrusão foi escolhido na fase inicial de desenvolvimento da produção de tubos. Um bloco de extrusão com diâmetro externo de Φ208/diâmetro interno de Φ45 foi extrudado por fricção em um tubo com dimensões de Φ108 × 9,0 mm. As superfícies internas e externas apresentam arranhões, crateras e marcas de esmerilhamento e a taxa de recuperação foi baixa. Em seguida, mudamos para a perfuração com rolo diagonal. As superfícies internas e externas do tubo são de boa qualidade. Em conjunto com a puncionamento com rolos diagonais, não há necessidade de fazer um furo central no bloco. A taxa pode ser aumentada em 12% em comparação com o material de extrusão. A taxa de extrusão pode ser aumentada em cerca de 12% e o ciclo de produção foi significativamente reduzido. Agora, o processo de produção de tubos de liga da nossa empresa está maduro e estável e tem boa qualidade. Todo o processo de produção: fusão em forno de indução sem vácuo → haste do eletrodo → refusão por eletroescória → bloco de eletroescória → tarugo de forjamento → tarugo → tarugo de laminação → tarugo de barra → laminação cruzada e perfuração → decapagem → limpeza de defeitos superficiais → laminação a frio → desengorduramento → Calor tratamento → Decapagem → Limpeza de defeitos superficiais → Laminação a frio (reciclagem em produtos acabados).

3. Investigação tecnológica e principais pontos de controlo

3.1 Forno de indução sem vácuo + refusão por eletroescória

A fim de reduzir o teor dos cinco elementos nocivos enxofre, fósforo e gás e baixo ponto de fusão por fusão em forno de indução sem vácuo de acordo com UNS N06600, além de selecionar matérias-primas com teor de gás, enxofre e fósforo e baixo conteúdo de elementos nocivos, mais importante ainda, um agente de desgaseificação e dessulfurização eficaz deve ser selecionado para obter os cinco elementos nocivos (Pb, Sn, As, Sb, Bi) com baixo ponto de fusão. Para reduzir o teor de gás no lingote, além de selecionar matérias-primas com baixo teor de gás, as matérias-primas também devem ser queimadas. Durante a fusão, o aço líquido exposto à atmosfera é imediatamente coberto com escória, e a peça fundida é protegida com argônio para reduzir o contato do aço líquido com a atmosfera e aumentar a desgaseificação. Nossa empresa utiliza dois métodos: desoxidação por precipitação e desoxidação por difusão. Os desoxidantes de precipitação consistem em Si-Ca, J-Al, J-Ce, Si-Ca é adicionado em lotes, J-Al, J-Ce são adicionados de uma só vez; Os desoxidantes de difusão são principalmente pó de alumínio adicionado em lotes, Si-Ca, J-Ce, além da desoxidação, é também a principal dessulfurização, desmineralização de baixo ponto de fusão e outros elementos nocivos do limpador, Si-Ca, J-Ce deve estar em uma quantidade razoável para ser adicionado. A quantidade de adição de Ce deve ser controlada adequadamente.

Minha empresa de refusão por eletroescória CaF2Al2Ó3 sistema de escória binária, adicione a quantidade apropriada de desoxidante durante o processo de refusão.

3.2 Influência do teor residual de cálcio e cério na plasticidade do processamento a quente

3.2.1 Influência do teor residual de Ca na conformabilidade a quente

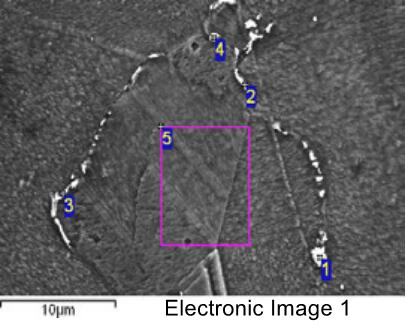

O teor residual de Ca refere-se ao teor residual de Ca no lingote após a refusão por eletroescória. Si-Ca contribui com Ca, e seu conteúdo afeta diretamente a desgaseificação e dessulfurização para remover o efeito de elementos nocivos, o que afeta diretamente a conformabilidade a quente da liga. Si-Ca não derretido no vácuo é um agente de limpeza eficaz; em combinação com enxofre e oxigênio, os compostos de cálcio formados (CaS, CaO) são removidos, limpando assim os limites dos grãos da liga, reduzindo a fragilização térmica da liga e melhorando a taxa do material. Quando o teor de gás no aço líquido e o teor de enxofre estão abaixo de um determinado nível, o teor de Ca atinge o valor crítico da reação com baixo ponto de fusão e outros cinco elementos nocivos em condições termodinâmicas e dinâmicas. Ca pode reagir com os cinco elementos nocivos, como As, 3CaSi.2 + 2As = Aprox.3Como2 +6Si. Através de pesquisas e dados estatísticos, constatou-se que o teor residual de Ca é controlado na faixa de 8 a 18 ppm, o que aumenta a plasticidade do forjamento. Quando o teor residual de Ca é controlado na faixa de 8 a 18 ppm, a plasticidade do forjamento é boa; o teor residual de Ca é muito baixo, a desoxidação e a dessulfurização são insuficientes, o enxofre forma facilmente um eutético de baixo ponto de fusão com a matriz de Ni2S3reduz a plasticidade durante a conformação a quente; o teor residual de Ca é muito alto, uma fina película da fase Ni-Ca com baixo ponto de fusão é formada no processo de solidificação do aço, que se torna termicamente frágil, a plasticidade durante o trabalho a quente é reduzida e as rachaduras são fáceis de ocorrer . Analise o conteúdo de Ca em microescala com uma microssonda eletrônica, veja a Figura 1 e a Tabela 2. Na Figura 1 e na Tabela 3, pode-se observar que o Ca é distribuído principalmente no intergranular para facilitar a remoção de S e outros elementos nocivos do para alcançar intergranulares e desempenham um papel na limpeza dos intergranulares.

Figura.1 Foto de varredura intergranular

Tabela 2: Composição química intergranular

| Figura 4 | N | Aproximadamente | Ti | Cr | Fé | Não | No total |

| 1 | 9,69 | 2.29 | 29/10 | 17h57 | 6,58 | 53,59 | 100 |

| 3 | 2.14 | 22/02 | 7.19 | 68,65 | 100 |

3.2.2 Influência do teor residual de cério na conformabilidade a quente

O teor residual de Ce é o teor de Ce no bloco de eletroescória. Antes de adicionar J-Ce, o bloco Si-Ca pode reduzir O, S e outros elementos nocivos do aço líquido a um nível inferior, ao mesmo tempo que remove parte do As e outro dos cinco elementos nocivos com baixo ponto de fusão. Quando todos os elementos nocivos do Ca são removidos, resulta em altos níveis residuais de Ca. A fim de reduzir a plasticidade do trabalho a quente, a escolha do J-Ce desgaseifica e dessulfura ainda mais os elementos nocivos. Ao mesmo tempo, Ce também pode reduzir significativamente o teor de oxigênio e enxofre para reduzir o conteúdo de elementos prejudiciais de baixo ponto de fusão e reduzir a plasticidade do Ce residual de baixo ponto de processamento. Ce também pode reduzir significativamente o teor de oxigênio e enxofre, reduzir o conteúdo de elementos prejudiciais de baixo ponto de fusão, de modo que não polimerize nos limites dos grãos, limpe os limites dos grãos e melhore a plasticidade no aço forjado, mas também reduza o coeficiente de difusão de hidrogênio, que retarda o acúmulo de hidrogênio na zona plástica da ponta da trinca, encurtando assim o tempo de propagação da trinca e aumentando o tempo de ruptura. Ce pode ser formado com compostos de Pb, Sn, Sb e As da escória a ser removida. A pesquisa e os dados estatísticos descobriram que o teor de Ce dos lingotes de eletroescória é inferior a 0,01%, é fácil ocorrer trincas durante o forjamento e a plasticidade entre o processamento a quente com teor residual de Ce de 0,01-0,02% nos lingotes de eletroescória pode ser bem controlada.

3.3 Processo de forjamento e laminação

O teor residual de Ca e Ce é controlado na faixa exigida, a conformabilidade a quente é boa, a temperatura de forjamento é de 1240 ± 10 ℃ e, para lingotes forjados a fogo, a taxa do lingote pode ser aumentada em cerca de 89%. O processo de laminação serve principalmente para controlar a forma, evitar rugas, orelhas e rachaduras e reduzir a quantidade de moagem do bloco antes de perfurar ou descascar, o que pode melhorar muito a taxa do material.

3.4 Processo de fabricação de tubos

Perfuração laminada oblíqua usando forno de aquecimento a gás de fundo inclinado, controle de temperatura de aquecimento de perfuração a 1100-1150 ° C, tarugo laminado oblíquo tipo Φ90 de 76 barras perfurado a Φ95 × 8,0 mm, laminado a frio no produto acabado. Processo de fabricação de tubos: barra de descascamento Φ90 → furo central → aquecimento → perfuração por laminação cruzada Φ95 × 8,0 → têmpera → decapagem → retificação de superfície → laminado a frio Φ76 × 5,0 → desengorduramento → tratamento térmico → decapagem → retificação → t Φ46 × 3,0 → desengorduramento → superfície limpeza → tratamento de brilho acabado → Detecção de defeitos → Inspeção → Embalagem e armazenamento.

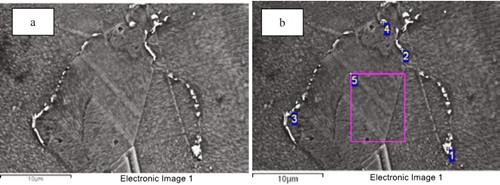

O desempenho dos produtos acabados pode atender totalmente aos requisitos dos padrões ASME SB-163 ou GB/T 15011-1994, e a qualidade da superfície é boa. O teor de carbono natural é controlado em 0,025% e a resistência à corrosão é melhor que os requisitos padrão. Na Figura 2 a seguir, Tabela 3, a precipitação intergranular de Cr é analisada pela sonda. A análise mostra que não ocorreu precipitação natural de cromo.

Figura 2: Conteúdo de Cr na faixa micro

3.5 Principais pontos de controle de cada processo

As matérias-primas de fundição devem ser bem queimadas, os blocos de Si-Ca e J-Ce devem ser controlados dentro de uma faixa razoável, em forjamento, laminação, laminação cruzada e perfuração, temperatura de aquecimento, velocidade e taxa de deformação devem ser controladas, laminação cruzada e a punção é um pré-requisito para a fabricação de tubos de alta qualidade, precisamos controlar o processo de aquecimento, puncionamento da cabeça, folga da placa guia, posição e diâmetro da cabeça, esses parâmetros não são apropriados, rachaduras, excentricidade e outros defeitos são fáceis de ocorrer, escolhendo um um processo razoável de laminação a frio pode melhorar o rendimento do material, mas também aumentar o rendimento do produto. O processo de laminação a frio pode melhorar a taxa de formação e a qualidade da superfície do tubo.

Tabela 3: Composição química intergranular

| Localização | Al | Si | Cr | Mn | Fé | Não | No total |

| Figura 2-a Composição média | 0,28 | 0,26 | 15,73 | 0,68 | 9.28 | 73,77 | 100 |

| Figura 2-b-ponto 4 | 16.57 | 9,59 | 73,85 | 100 | |||

| Figura 2-b-ponto 5 | 14,89 | 9.42 | 75,69 | 100 |

4. Conclusão

- 1) Os tubos sem costura de liga UNS N06600 são usados principalmente na indústria química. Nos últimos oito anos, nossa empresa produziu mais de 2.000 toneladas de tubos sem costura. As principais especificações do produto são Φ46 × 3,0 mm, Φ16 × 2,0 mm e Φ14 × 1,5 mm. O desempenho do produto pode atender totalmente aos requisitos dos padrões ASME SB-163 ou GB/T 15011-1994.

- 2) O teor residual de Ca no bloco de eletroescória é controlado na faixa de 8 – 18 × 10.-6e o teor residual de Ce é controlado dentro de uma faixa de 0,01-0,02%, com boa trabalhabilidade a quente; a temperatura de forjamento e laminação é razoavelmente controlada, a taxa de tarugo é alta e a qualidade da superfície das barras laminadas é boa; A laminação cruzada e a perfuração são o elo principal na fabricação de tubos, e os parâmetros do processo de aquecimento e do equipamento de laminação cruzada e perfuração devem ser razoavelmente controlados, e o processo de laminação cruzada e perfuração + laminação a frio é curto, o processo de laminação cruzada e piercing + laminação a frio é curta, tem alto rendimento, é madura e estável e a qualidade do produto é boa.