O processo de corte a laser envolve a absorção de energia luminosa e sua conversão em energia térmica, o que faz com que o material derreta e vaporize.

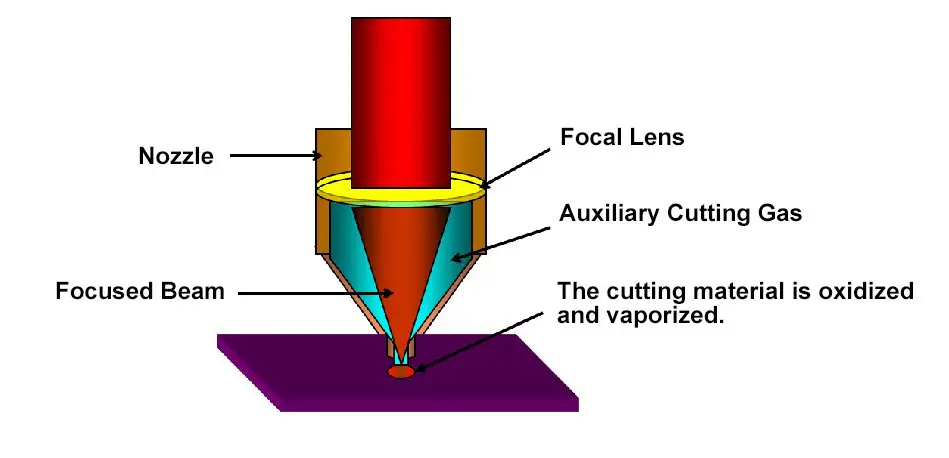

O feixe de laser de alta densidade de energia é emitido pelo gerador de laser. O feixe é então focado através da lente de foco, resultando em uma fonte de energia altamente concentrada. O feixe focalizado passa pelo centro do bocal, que ejeta um gás de corte auxiliar ao longo do mesmo eixo do caminho da luz. A combinação do feixe de laser e do gás de corte aquece, oxida e evapora rapidamente o material de corte para obter o efeito de corte desejado.

O princípio básico por trás do corte a laser é a interação entre o laser e a matéria. Essa interação abrange processos quânticos microscópicos complexos e fenômenos macroscópicos, como absorção, reflexão, refração, conversão de energia e transmissão do material ao laser, bem como o estado do material e a composição do gás ambiente.

Esses fenômenos macroscópicos, juntamente com outros fatores, como o efeito tecidual de um feixe de luz na superfície de um material, tornam os fatores que afetam a qualidade do corte a laser muito complexos.

Além do material a ser processado, outros fatores que influenciam a qualidade do corte a laser incluem as características do feixe de luz, potência do laser, velocidade de corte, tipo (abertura) e altura do bico, posição do foco e tipo e pressão do gás auxiliar.

Fig.10 A influência de diferentes posições de foco na qualidade de corte

Na produção real, ao cortar chapas de aço inoxidável com um cortador a laser, a posição do foco é selecionada na superfície do material ou dentro dela. Isto é feito para aumentar a fluidez do gás de corte e do material fundido e melhorar a qualidade do corte, aumentando a área de superfície lisa. A posição do foco irá variar dependendo da espessura da placa de aço e deve ser determinada através de experimentação.

A escolha do gás auxiliar (tipo e pressão) também desempenha um papel importante na determinação da qualidade do corte. O tipo de gás, a pressão do ar, o diâmetro do bico e a estrutura geométrica podem afetar a rugosidade da borda e a formação de rebarbas. O consumo de gás é determinado pelo diâmetro do bico e pela pressão do ar, sendo a baixa pressão inferior a 0,5 MPa e a alta pressão superior a 2 MPa. A ejeção coaxial do gás auxiliar e do feixe de laser ajuda a proteger a lente de foco contra contaminação e remove qualquer escória da área de corte. Os gases comumente usados para corte a laser incluem oxigênio, nitrogênio e ar, com diferentes materiais de corte exigindo diferentes gases auxiliares.

O uso de oxigênio como gás auxiliar é principalmente para corte de aço carbono, aço inoxidável e materiais altamente refletivos por meio de rosqueamento e corte em alta velocidade, bem como para corte por oxidação. A máquina de corte a laser utiliza o calor gerado pela reação de oxidação para um corte eficiente, porém também resulta na formação de uma película de óxido na superfície de corte.

O nitrogênio é utilizado principalmente no corte de chapas de aço inoxidável sem oxidação e chapas galvanizadas sem escória.

O ar é usado principalmente para cortar alumínio e aço galvanizado sem escória e para cortar não metais comuns.

A pressão do gás auxiliar depende do tipo de gás utilizado, do material de corte, da espessura da chapa e da forma de saída do laser (onda contínua/pulsada). A pressão do gás auxiliar afeta a fixação da escória, a qualidade da superfície de corte e o tamanho da área afetada pelo calor.

A condição da pressão do ar na saída do bico durante o processamento é mostrada na tabela a seguir:

Tabela 2 A relação entre o processo de corte e a pressão do gás auxiliar

| Tocando | Corte de chapa metálica O2 | Corte de O2 em placa de carbono espessa | Corte de aço inoxidável N2 | Corte de ar de alumínio | Corte de superfície de rede de resina acrílica |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0,02-0,05 | 0,1-0,3 | 0,05-0,1 | 0,6-1,5 | 0,6-1,0 | <0,01 |

Sob a premissa de determinar o tipo de gás auxiliar, o tamanho da pressão do gás é um fator extremamente importante.

Se a pressão do gás auxiliar for muito alta, um vórtice se formará na superfície da peça de trabalho, o que enfraquecerá a capacidade do fluxo de ar de remover o material fundido, fazendo com que a superfície de corte se torne mais áspera e a fenda se alargue.

Se a pressão do gás auxiliar for muito baixa, o material derretido da incisão não será expelido, levando à formação de escória no verso do material cortado.

Portanto, existe um valor ideal para a pressão do gás auxiliar. É necessária alta pressão de gás ao cortar materiais finos em alta velocidade para evitar a formação de escória na parte traseira da incisão. Por outro lado, quando a espessura do material aumenta ou a velocidade de corte diminui, a pressão do gás deve ser reduzida de forma adequada.

Por exemplo, ao cortar placas de aço inoxidável a laser, o uso de gás auxiliar ajuda a resfriar as áreas circundantes da costura de corte, reduzindo a zona afetada pelo calor e evitando danos às lentes causados pelo calor.

Além disso, o uso de nitrogênio como gás auxiliar aumenta a fluidez do metal fundido.

Veja também:

- A aplicação do ar como gás auxiliar no corte a laser

Na usinagem real, os defeitos de usinagem podem ser causados por parâmetros de processo inadequados.

Com décadas de experiência no processo de corte a laser, é importante resumir as contramedidas para defeitos de corte para orientar a produção real. Consulte o apêndice para obter mais informações.

Veja também:

- 9 fatores que afetam a qualidade do corte a laser

Apêndice 1 – Defeitos de corte a laser em diferentes materiais e solução de problemas

Aço carbono: corte com O2

| Defeitos | Razões possíveis | Solução |

|---|---|---|

A linha de tração na parte inferior tem um grande deslocamento. A rebarba no fundo é semelhante à escória

|

Velocidade de alimentação muito rápida Baixa potência do laser Baixa potência do laser Alta posição de foco | Reduza a velocidade de alimentação Aumente a potência do laser Aumente a pressão Reduza a posição focal |

A rebarba no fundo é semelhante à escória, que tem formato de gotejamento e é fácil de remover.

|

Velocidade de alimentação muito rápida | Reduza a velocidade de alimentação. |

| Pressão de ar baixa | Aumente a pressão | |

| Posição de foco alto. | Abaixe a posição focal | |

A rebarba metálica pode ser removida como um bloco.

|

Posição focal muito alta | Abaixe a posição focal |

As rebarbas metálicas na parte inferior são difíceis de remover.

|

Velocidade de alimentação muito rápida | Reduza a velocidade de alimentação. |

| Pressão de ar baixa | Aumente a pressão | |

| O gás não é puro | Use gás mais puro | |

| Posição focal muito alta | Abaixe a posição focal | |

Há apenas uma rebarba de um lado.

|

O bico não está centralizado; | Centralize o bico; |

| O bico tem defeitos. | Substitua o bico. | |

O material é expelido por cima.

|

A potência está muito baixa; | Pare de cortar imediatamente para evitar que os cortes respinguem na lente de foco. Em seguida, aumente a potência e reduza a taxa de alimentação. |

| Velocidade de alimentação muito rápida. | ||

Dois lados são bons e dois lados são ruins para cortes em declives.

|

O refletor polarizado não é adequado e a instalação está incorreta. Ou o refletor polarizado defeituoso está instalado na posição da lente de deflexão. | Verifique o refletor polarizado |

| Verifique a lente de deflexão | ||

Plasma azul, não cortado na peça de trabalho.

|

Pare de cortar imediatamente para evitar respingos de escória na lente de foco. | |

| Erro de gás de processamento (N2) | Use O2 como gás de processamento. | |

| Velocidade de alimentação muito rápida | Reduzir a taxa de alimentação | |

| A potência está muito baixa; | Aumentar o poder | |

A superfície de corte não é precisa.

|

A pressão do ar está muito alta | Reduza a pressão |

| O bico está danificado | Substitua o bico | |

| O diâmetro do bico é muito grande | Instale o bico apropriado | |

| O material não é bom | Use um material liso e homogêneo. | |

| Sem rebarbas, a linha de tração é inclinada. O a incisão fica mais estreita na parte inferior.

|

A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. |

Produzir cratera

|

A pressão do ar está muito alta | Reduza a pressão |

| A taxa de alimentação é muito baixa. | Aumente a taxa de alimentação. | |

| O foco está muito alto | Reduza o foco | |

| A superfície da placa está enferrujada. | Use materiais de melhor qualidade. | |

| A peça de trabalho está superaquecendo. | ||

| O material não é puro | ||

Superfícies de corte muito ásperas.

|

O foco está muito alto | Reduza o foco |

| A pressão do ar está muito alta | Reduza a pressão | |

| A taxa de alimentação é muito baixa. | Aumente a taxa de alimentação. | |

| O material está muito quente | Material de resfriamento |

Aço inoxidável: corte com alta pressão N2

| Defeitos | Razões possíveis | Soluções |

|---|---|---|

Produza uma pequena rebarba regular semelhante a um gotejamento.

|

O foco está muito baixo | Aumente o foco |

| A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. | |

Ambos os lados produzem longas rebarbas filamentosas irregulares, a descoloração da superfície de placas grandes.

|

A taxa de alimentação é muito baixa. | Aumente a taxa de alimentação. |

| O foco está muito alto | Reduza o foco | |

| A pressão do ar está muito baixa | Aumente a pressão | |

| O material está muito quente | Material de resfriamento | |

Rebarba longa e irregular na aresta de corte.

|

Não centralizar o bico | Centralize o bico |

| O foco está muito alto | Reduza o foco | |

| A pressão do ar está muito baixa | Aumente a pressão | |

| A velocidade é muito baixa | Aumente a velocidade | |

| As arestas de corte são amarelas. | O nitrogênio contém impurezas de oxigênio. | Use um bom nitrogênio. |

O plasma é produzido em seção transversal reta.

|

A taxa de alimentação é muito alta. | Pare de cortar imediatamente para evitar que os cortes respinguem na lente de foco. |

| A potência está muito baixa | Reduza a taxa de alimentação. | |

| O foco está muito baixo | Aumentar o poder | |

| Aumente o foco | ||

| O feixe se espalhou | A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. |

| A potência está muito baixa | Aumentar o poder | |

| O foco está muito baixo | Aumente o foco | |

| O plasma é gerado na esquina. | A tolerância do ângulo é muito alta. | Reduza a tolerância do ângulo. |

| A modulação está muito alta | Reduza a modulação ou aceleração. | |

| A aceleração é muito alta | ||

| O feixe diverge no início. | A aceleração é muito alta | Aceleração reduzida |

| O foco está muito baixo | Aumente o foco | |

| O material derretido não foi descarregado. | Faça um buraco redondo | |

| A incisão é áspera | O bico está danificado. | Substitua o bico |

| A lente está suja | Limpe a lente e substitua-a se necessário. | |

O material é expulso do acima.

|

A potência está muito baixa | Pare de cortar imediatamente para evitar que os cortes respinguem na lente de foco. |

| A taxa de alimentação é muito alta. | Aumentar o poder | |

| A pressão do ar está muito alta | Reduza a taxa de alimentação. | |

| Reduza a pressão |

Liga: Corte com alta pressão N2

| Defeitos | Razao possivel | Solução |

|---|---|---|

Ambos os lados produzem longas rebarbas filamentosas irregulares que são difíceis de remover.

|

O foco está muito alto | Reduza o foco |

| A pressão do ar está muito baixa | Aumente a pressão | |

| A taxa de alimentação é muito baixa. | Aumente a taxa de alimentação. | |

Ambos os lados produzem rebarbas longas e irregulares que podem ser removidas manualmente.

|

A taxa de alimentação é muito baixa. | Aumente a taxa de alimentação. |

| A incisão é áspera | O diâmetro do bico é muito grande. | Instale o bico apropriado. |

| O bico está danificado. | Substitua o bico | |

| A pressão do ar está muito alta | Reduza a pressão | |

As pequenas rebarbas regulares são difíceis de remover.

|

O foco está muito baixo | Aumente o foco |

| A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. | |

| O plasma é produzido em seção transversal reta. | A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. |

| O foco está muito baixo | Aumente o foco | |

| O feixe se espalhou | A taxa de alimentação é muito alta. | Reduza a taxa de alimentação. |

| O plasma é gerado na esquina. | A tolerância do ângulo é muito alta. | Reduza a tolerância do ângulo. |

| A modulação está muito alta | Reduza a modulação ou aceleração. | |

| A aceleração é muito alta | ||

| O feixe diverge no início. | A velocidade de aproximação é muito alta | Velocidade de aproximação reduzida |

| O foco está muito baixo | Aumente o foco | |

| A incisão é áspera | O bico está danificado. | Substitua o bico |

O material é expulso do acima.

|

A potência está muito baixa | Pare de cortar imediatamente para evitar que os cortes respinguem na lente de foco. |

| A taxa de alimentação é muito alta. | Aumentar o poder | |

| Reduza a taxa de alimentação. |

Anexo 2 Fotografia física com defeito de corte

1. Defeitos de corte de aço inoxidável

| Defeitos | Razao possivel | Solução |

|---|---|---|

|

Velocidade muito rápida | Reduza a velocidade |

| O foco está muito baixo | Aumentar o poder | |

| A potência está muito baixa | ||

|

Centro não está certo | Centro de inspeção |

| O orifício no bico não é liso e redondo. | Verifique o status do bico | |

| O caminho da luz não é reto | Verifique o caminho da luz | |

|

O foco está muito baixo | Aumente o foco em 0,1-0,2 mm de cada vez. |

|

Baixa pressão de nitrogênio | Aumentar a pressão de nitrogênio |

|

O foco está muito alto | Abaixe o foco, diminuindo cada vez em 0,1-0,2 mm. |

|

Velocidade de corte muito rápida | A velocidade de corte é reduzida em 50-200 mm/min a cada vez. |

|

O foco está muito baixo | O foco é aumentado em 0,1-0,2 mm a cada vez. |

|

O nitrogênio não é puro | Verifique a pureza do nitrogênio. |

| Há oxigênio ou ar no tubo de ar. | Aumente o atraso para limpar o tubo de ar. | |

| Verifique o caminho do gás (sem vazamento) |

2. Defeitos de corte de aço carbono

| Defeitos | Razao possivel | Solução |

|---|---|---|

|

O centro da lente não está certo. | Verifique o centro da lente |

| O orifício do bico está bloqueado ou não é redondo. | Verifique o estado do bico | |

| O caminho da luz não é reto | Verifique o caminho da luz e acerte o alvo novamente. | |

|

O comprimento da linha de introdução ou introdução está incorreto. | Corrija o método de introdução e a duração da introdução. |

| Linear errado | Verifique o tipo de linha | |

| O tempo de perfuração é muito longo. | O tempo de perfuração é inferior a 2 segundos. | |

| Há muito calor no corte. | Reduza o ciclo de trabalho em 2-3% de cada vez. | |

|

A pressão está muito alta | Reduza a pressão, 0,1 bar de cada vez. |

| O foco está muito alto | Reduza a potência | |

| A potência está muito alta | Verifique o foco da lente. | |

| O material não é bom | ||

|

Baixo consumo de energia | Aumentar o poder |

| Alta velocidade | Reduza a velocidade | |

| A baixa pressão | Aumente a pressão | |

|

A velocidade é muito alta | Reduza a velocidade |

| Baixo consumo de energia | Aumente o ciclo de trabalho em 5 a 10% de cada vez. | |

| A pressão está muito baixa | Adicione energia, 100 W de cada vez. | |

| Aumente gradualmente a pressão, 0,1-0,2 bar de cada vez. | ||

|

Muito calor local | Alterar a ordem de corte |

| Questão material | Mude o material | |

|

A pressão está muito alta | Reduza a pressão em 0,1-0,2 bar de cada vez. |

| A velocidade é muito alta | Reduza a velocidade | |

|

O foco está muito baixo | Aumente o foco, 0,1-0,2 mm por passo. |

| A pressão está muito baixa | Aumente a pressão, 0,1-0,2 bar por etapa. |