Um Sistema de Lubrificação Automática (ALS), muitas vezes referido como sistema de lubrificação centralizado, é um sistema que fornece uma quantidade controlada de lubrificante (graxa ou óleo) em momentos específicos para vários locais em uma máquina enquanto a máquina está operando. Este sistema é mais preciso e elimina o ciclo de excesso e falta de lubrificação que contribui para a falha do rolamento.

O sistema de lubrificação automática geralmente compreende os seguintes elementos.

(a) Controlador ou temporizador: Ativa o sistema de distribuição de lubrificação podendo ser vinculado a um sistema POS.

(b) Bomba com reservatório: É usado para armazenar e entregar o lubrificante ao sistema.

(c) Válvulas dosadoras / Injetores-. É um componente que dosa/dispensa o lubrificante aos pontos de aplicação.

(d) Linhas de abastecimento: É uma tubulação que conecta a bomba às válvulas dosadoras ou injetores. O lubrificante é bombeado através dessas válvulas ou injetores.

(e) Linhas de alimentação:É uma tubulação que conecta as válvulas dosadoras ou injetores aos pontos de aplicação.

Razão para sistema de lubrificação automática:

Quer o equipamento seja estacionário, como em uma instalação de fabricação, ou móvel, como caminhões, equipamentos de mineração ou construção, a aplicação de lubrificante costuma ser mais eficaz quando ele é dispensado em quantidades pequenas e medidas em intervalos de tempo curtos e frequentes. No entanto,

restrições de tempo e recursos humanos ou, às vezes, a localização física ou o tipo de máquina muitas vezes tornam esta abordagem à lubrificação impossível. Como resultado, os ciclos de produção, a disponibilidade de máquinas e de mão de obra determinam os intervalos em que as máquinas são lubrificadas, o que não é ideal para o ponto que requer lubrificação. Sistemas de lubrificação automática são instalados em máquinas para resolver esse problema.

Benefícios do sistema de lubrificação automática:

- Todos os componentes críticos são lubrificados independentemente da localização ou da facilidade de acesso

- A lubrificação ocorre enquanto o maquinário está em operação, fazendo com que o lubrificante seja distribuído igualmente dentro do rolamento e aumentando a disponibilidade da máquina.

- a lubrificação adequada de componentes críticos garante a operação segura do maquinário.

- Menos desgaste dos componentes significa maior vida útil dos componentes*, poucas quebras, redução do tempo de inatividade, redução dos custos de substituição e redução dos custos de manutenção.

- O fornecimento medido da quantidade de lubrificação evita o desperdício de lubrificante.

- Não há escalada em torno de máquinas ou áreas inacessíveis (gases, gases de escape, espaços confinados, etc.) e, portanto, a segurança é melhorada.

- Reduz o consumo de energia devido ao menor atrito.

- Aumenta a produtividade global resultante do aumento da disponibilidade da máquina e da redução do tempo de inatividade devido a avarias ou manutenção geral.

Existem vários tipos diferentes de sistemas de lubrificação automática. Os sistemas mais comumente usados são os seguintes.

(a) Linha única paralela

(b) Paralelo de linha dupla

(c) Linha única progressiva

(d) Lubrificação por névoa

(e) Lubrificadores diretos multiportas.

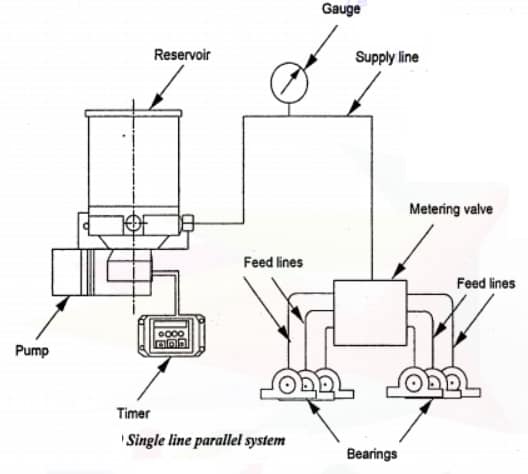

Paralelo de linha única

Um sistema paralelo de linha única pode atender uma única máquina, diferentes zonas em uma única máquina ou até mesmo diversas máquinas separadas e é ideal quando o volume de lubrificante varia para cada ponto. Neste tipo de sistema, uma estação central de bombeamento fornece lubrificante automaticamente

através de uma única linha de abastecimento para vários ramos de injetores. Cada injetor atende a um único ponto de lubrificação, opera de forma independente e pode ser ajustado individualmente para fornecer a quantidade desejada de lubrificante.

A operação começa quando o controlador/temporizador envia um sinal para a bomba iniciando o ciclo de lubrificação. A bomba começa a bombear lubrificante para aumentar a pressão na linha de abastecimento que conecta a bomba aos injetores. Uma vez atingida a pressão necessária, os injetores de lubrificante distribuem uma quantidade predeterminada de lubrificante aos pontos de lubrificação através de linhas de alimentação. Assim que todo o sistema atingir a pressão necessária, um pressostato enviará um sinal ao controlador indicando que a graxa passou por todos os pontos de distribuição. A bomba desliga. A pressão é liberada do sistema e a graxa na linha é redirecionada de volta ao reservatório da bomba até que o nível normal de pressão do sistema seja restaurado.

sistema de lubrificação paralela de linha única

sistema de lubrificação paralela de linha únicaVantagens

- É fácil de projetar.

- É uma instalação fácil e econômica.

- Possui injetores ajustáveis individualmente.

- Ele provou um design confiável.

Desvantagens:

- Pode não ser adequado para combinações de lubrificantes pesados, temperaturas frias, longas linhas de abastecimento entre bombas e injetores.

Sistema paralelo de linha dupla:

Um sistema paralelo de linha dupla é semelhante ao sistema paralelo de linha única. Ele usa pressão hidráulica para alternar válvulas ajustáveis para dispensar doses medidas de lubrificante. Possui 2 linhas de alimentação principais que são usadas alternativamente como linhas de pressão/ventilação. A vantagem de um sistema de duas linhas é que ele pode lidar com centenas de pontos de lubrificação a vários milhares de pés usando tubos significativamente menores. estação de bombeamento única

A operação começa quando o controlador/temporizador envia um sinal para a bomba iniciar o ciclo de lubrificação. A bomba começa a bombear lubrificante para aumentar a pressão na primeira linha de fornecimento (a pressão) enquanto simultaneamente ventila a segunda linha de retorno (ventilação). Uma vez o

a pressão necessária é atingida, uma quantidade predeterminada de lubrificante é distribuída pelos dispositivos de dosagem para metade dos pontos de lubrificação através de linhas de alimentação.

sistema de lubrificação paralela de linha dupla

sistema de lubrificação paralela de linha duplaAssim que o pressostato monitora a pressão da linha de alimentação principal, indicando que uma pressão predefinida na linha foi atingida, o sistema é fechado hidraulicamente. O controlador desliga a bomba e sinaliza uma válvula de comutação para redirecionar o lubrificante para a segunda linha de abastecimento principal. Na próxima vez que o controlador ativar o sistema, a segunda linha principal agora se tornará a linha de pressão, enquanto a primeira linha se tornará a linha de ventilação. A segunda linha é pressurizada e todo o processo é repetido lubrificando os demais pontos de lubrificação.

Vantagens:

- Lida facilmente com graxas muito viscosas (pesadas).

- Ele pode acomodar longas linhas de fornecimento entre a bomba e os dispositivos de medição.

Desvantagens:

- Pode não ser o mais econômico para sistemas menores.

- Requer duas linhas de abastecimento (outro custo).

Sistema progressivo de linha única:

Um sistema progressivo de linha única utiliza fluxo de lubrificante para fazer o ciclo de válvulas de medição e conjuntos de válvulas individuais. As válvulas consistem em pistões de distribuição movendo-se para frente e para trás em um furo específico. Cada pistão depende do fluxo do pistão anterior para deslocar e deslocar o lubrificante. Se um pistão não se deslocar, nenhum dos pistões seguintes se deslocará. A saída da válvula não é ajustável. A operação começa quando o controlador/temporizador envia um sinal à bomba para iniciar o evento de lubrificação. A bomba então alimenta o lubrificante na linha de abastecimento que se conecta ao primário

válvula de medição por um período de tempo pré-programado ou por um número de vezes monitorado através de um interruptor de ciclo de pistão designado. O lubrificante é alimentado aos vários pontos de lubrificação, um após o outro, através de válvulas secundárias de dosagem progressiva dimensionadas para cada série de

pontos de lubrificação e diretamente para cada ponto através das linhas de alimentação.

sistema progressivo de linha única

sistema progressivo de linha únicaVantagens:

- Ele acomoda uma ampla gama de opções de controle/monitoramento do sistema

- Ele pode identificar bloqueios monitorando um único ponto.

Desvantagens:

- Um bloqueio pode desabilitar todo o sistema

- Sistemas grandes podem exigir tubulações complexas.

(d) Lubrificação por névoa:

Outro sistema simples, a lubrificação por névoa facilita o baixo consumo de óleo e o funcionamento frio dos rolamentos. A névoa é gerada com correntes de calor e/ou ar e é transportada através do tubo até o ponto de lubrificação com ar de baixa pressão. Em seguida, ele é dimensionado para a gota apropriada antes de ser dispensado no rolamento. Os sistemas de circuito fechado são ecologicamente corretos porque devolvem a névoa ao gerador.

Vantagens:

- Ele resfria e lubrifica os rolamentos

- A baixa pressão mantém o custo do material do tubo baixo

- A pressão positiva ajuda a manter os contaminantes fora dos rolamentos.

Desvantagens:

- As preocupações ambientais/de saúde decorrentes da “névoa dispersa” ocorrem especialmente em sistemas de circuito aberto

- Ele lida apenas com óleo

- É altamente sensível às variáveis de fluxo, viscosidade e pressão

- Tem um custo extra de tubulação para sistemas de circuito fechado.

(e) Lubrificadores diretos multiportas:

Quando o controlador na bomba ou controlador externo ativa o motor de acionamento, um conjunto de cames gira e ativa injetores individuais ou elementos da bomba para distribuir uma quantidade fixa de lubrificante para cada ponto de lubrificação. Os sistemas são fáceis de projetar, direcionam a bomba ao ponto de lubrificação sem acessórios adicionais e são fáceis de solucionar.