Nos últimos anos, a construção de pontes de longo vão, edifícios super altos e grandes instalações esportivas aumentou a demanda por aço em forma de H com tamanho grande, flanges grossos e almas grossas.

O aço pesado de seção H laminado a quente, com grandes dimensões gerais, espessura de flange e alma e alto fator de segurança de tensão, é um material ideal para a construção de pontes de longo vão e estruturas de aço altas, e também é o foco de pesquisa e desenvolvimento em casa e no exterior.

Leitura relacionada: Viga H vs viga I de aço

No teste de propriedades mecânicas de algumas vigas de aço pesadas em H, descobriu-se que havia manchas brancas prateadas de diferentes tamanhos nas superfícies de fratura de tração longitudinal e de tração Z, e a plasticidade do material diminuiu significativamente.

De acordo com os resultados estatísticos dos dados do teste, o número e o tamanho das manchas brancas prateadas têm grande influência na plasticidade do material.

Quanto maiores o tamanho e o número das manchas brancas prateadas, menor é a plasticidade do material, mas não tem influência óbvia na resistência à tração e na resistência ao escoamento do material, indicando que as manchas brancas prateadas têm uma relação direta com a plasticidade do material.

Para descobrir a causa raiz desse efeito, pesquisadores da Maanshan Iron and Steel Co., Ltd. e Jiangsu Yonggang Group Co., Ltd. coletaram amostras de materiais pesados de viga H com manchas brancas prateadas e realizaram testes de tração para conduzir a inspeção física e química e análise de amostras de tração.

1. Inspeção física e química

1.1 Observação macro

A superfície de fratura por tração da amostra (ver Fig. 1) foi observada macroscopicamente.

Pode-se ver na Figura 1 que:

A fratura por tração longitudinal é relativamente plana, com pouca flutuação e nenhuma deformação plástica óbvia.

Existem manchas brancas prateadas semelhantes a olhos de peixe na superfície da fratura;

A superfície de fratura por tração na direção Z flutua obviamente, mas não há lábio de cisalhamento, área de radiação e área de fibra.

Existem também manchas brancas prateadas semelhantes a olhos de peixe na superfície da fratura.

Ao observar o lado da superfície de fratura por tração longitudinal da amostra (ver Fig. 2), verifica-se que há uma série de microporos e fissuras ao longo da direção de tração, e há um fenômeno de empenamento da pele, que é causado pela fratura dos poros da amostra durante o processo de tração.

1.2 Análise da composição química

A composição química da amostra foi analisada por espectrômetro de leitura direta, e a composição química do material atendeu aos requisitos da norma.

O teor de hidrogênio da amostra foi determinado pelo analisador de determinação de hidrogênio, e o teor de hidrogênio (concentração do elemento hidrogênio) atingiu 10mg/kg.

Combinado com a análise macromorfológica da superfície da fratura, pode ser determinado preliminarmente que as manchas brancas prateadas na superfície da fratura são manchas brancas induzidas pelo hidrogênio.

1.3 Inspeção metalográfica

O exame metalográfico e a análise de inclusão foram realizados próximos à superfície de fratura da amostra, e a microestrutura era ferrita+perlita.

A estrutura em faixas não era óbvia, o tamanho do grão era de 7,5 a 8,0 e não havia outra estrutura anormal (ver Fig. 3).

A Figura 4 mostra a morfologia da microestrutura dos defeitos ao redor dos furos na lateral da amostra tensionada.

Pode-se observar que a microestrutura dos defeitos ao redor dos furos é ferrita + perlita com sinais de deformação, mas não há anormalidade em comparação com a microestrutura de outras partes, e não são encontradas inclusões grosseiras óbvias, segregação estrutural e outras estruturas anormais.

As inclusões não metálicas são classificadas de acordo com GB/T 10561-2005 Determinação do Conteúdo de Inclusões Não Metálicas no Aço por Exame Micrográfico do Gráfico de Classificação Padrão. O nível de inclusão é baixo e não são encontradas inclusões de partículas grandes (ver Tabela 1).

Tabela 1 Níveis de inclusão não metálica de amostras

| Local de amostragem | Sulfeto (A) | Óxido (B) | Silicato (C) | Óxido globular (D) | Esférico de partícula única | ||||

| Série fina | Série grosseira | Série fina | Série grosseira | Série fina | Série grosseira | Série fina | Série grosseira | (DS) | |

| Mesa | 0 | 0 | 0,5 | 0 | 0 | 0 | 1,0 | 0,5 | 0 |

| Mesa | 0 | 0 | 0,5 | 0 | 0 | 0 | 0,5 | 0,5 | 0,5 |

| Rede | 0,5 | 0 | 0 | 0,5 | 0 | 0 | 1,0 | 1,0 | 1,0 |

| Rede | 0 | 0 | 0,5 | 0,5 | 0,5 | 0 | 1,5 | 0 | 0,5 |

1.4 Análise da micromorfologia da fratura

O microscópio eletrônico de varredura (MEV) foi utilizado para observar a fratura por tração longitudinal e na direção Z.

As Figuras 5 e 6 mostram a microestrutura da fratura por tração longitudinal e pela tração na direção Z, respectivamente.

Existem áreas planas características de diferentes tamanhos na superfície de fratura de ambos os tipos de fratura, ou seja, manchas brancas prateadas observadas a olho nu.

Existe um limite claro entre esta área e a área circundante, formando um contorno claro com a área de fratura da matriz.

Na área plana, a morfologia da fratura interna é semelhante a uma língua, e há linhas capilares em algumas partes, que apresentam características óbvias de fratura frágil.

A forma de fratura nesta área é principalmente uma fratura quase-clivagem.

A aparência do defeito de empenamento da superfície no furo lateral da amostra de tração é semelhante à da fratura por tração, sendo que ambas são fraturas quase por clivagem e são essencialmente o mesmo tipo de fratura (ver Fig. 7).

Existem covinhas de fratura em toda a superfície da fratura, exceto manchas brancas prateadas, o que indica que a área da mancha branca prateada na superfície da fratura é uma fratura frágil de fratura por clivagem, e outras áreas ainda são fraturas dúcteis dominadas por covinhas (ver Fig. 8) .

Amplie a área da mancha branca prateada na superfície da fratura e observe que há pequenas inclusões na área central.

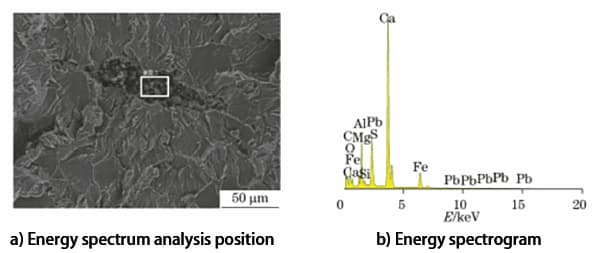

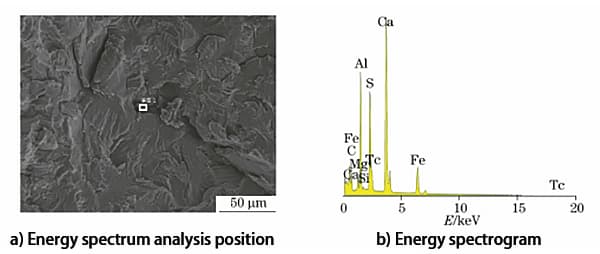

Os resultados da análise do espectro de energia mostram que os principais componentes são inclusões compostas de cálcio (ver Figuras 9,10).

Pode-se observar pela morfologia microscópica da superfície da fratura que a área da mancha branca prateada iniciou fissuras devido à fragilização da matriz e ao papel da segunda fase durante o processo de tração, e depois se expandiu para fratura, que pertence à fratura frágil induzida por hidrogênio. .

1.5 Teste de recozimento por desidrogenação

A fim de verificar ainda mais o comportamento de fragilização por hidrogênio das amostras, o mesmo lote de amostras de tração foi desidrogenado e recozido a 500 ℃ por 4h, e então resfriado lentamente no forno.

O teor de hidrogênio medido pelo determinador de hidrogênio é de 4 mg/kg, o que é significativamente menor do que antes do recozimento (10 mg/kg).

Tabela 2 Propriedades Mecânicas das Amostras Antes e Depois do Recozimento por Desidrogenação

| Tratamento térmico | Direção de tração | Limite de rendimento/MPa | Resistência à tração/MPa | Alongamento após fratura/% | Redução de área/% |

| Desidrogenação | Tensão longitudinal | 417 | 595 | 22 | – |

| Antes do recozimento | Alongar na direção z | 351 | 574 | – | 33 |

| Desidrogenação | Tensão longitudinal | 422 | 602 | 28 | – |

| Depois de recozimento | Alongar na direção z | 359 | 582 | – | 49 |

As propriedades mecânicas da amostra antes e depois do recozimento por desidrogenação são mostradas na Tabela 2.

Pode-se observar que após o recozimento por desidrogenação, a plasticidade da amostra é significativamente melhorada, mas a resistência é menos melhorada.

Um grande número de resultados de testes mostra que a homogeneidade de resistência e plasticidade das amostras após o recozimento por desidrogenação também é significativamente melhorada.

A morfologia da fratura da amostra após o recozimento por desidrogenação é mostrada na Fig.

Neste momento, não há manchas brancas prateadas na micro superfície da fratura, e todas são covinhas com distribuição de tamanho uniforme, indicando que a fratura da amostra é uma fratura dúctil.

2. Análise abrangente

O feixe H pesado será inevitavelmente invadido pelo hidrogênio do vapor de água atmosférico, água no minério ou liga e ferrugem na sucata durante a fundição e laminação.

O mecanismo de destruição do hidrogênio no aço é: como a solubilidade do hidrogênio no aço líquido é muito maior do que no metal sólido, o hidrogênio no metal líquido permanece no metal antes de poder escapar durante a solidificação do aço pesado com viga H durante a fundição, resultando na difusão contínua e agregação de hidrogênio no material.

Quando a agregação local atinge determinado conteúdo, causará manchas brancas, bolhas de hidrogênio e outros fenômenos.

A agregação local de hidrogênio no aço torna o material quebradiço, a capacidade de carga e a plasticidade diminuem.

O flange e a alma do aço pesado em forma de H têm 67,6 mm e 42 mm de espessura, respectivamente, de modo que o hidrogênio é mais difícil de difundir e escapar, acumulando-se no centro, e é mais provável que ocorra fragilização por hidrogênio.

Geralmente, o hidrogênio se acumula nas peças com defeitos graves, como inclusões, carbonetos, microporos, etc.

No defeito, os átomos de hidrogênio se combinam em moléculas de hidrogênio, que geram um estresse óbvio e formam bolhas de hidrogênio.

No processo de tensão longitudinal e na direção Z, esses defeitos estão localizados na superfície do feixe H pesado, e a bolha de hidrogênio não é consistente com a deformação da matriz, resultando na ruptura da bolha, de modo que o defeito de deformação da pele é formado em lado do corpo de prova tracionado.

3. Conclusões e sugestões

A razão para a superfície de fratura por tração anormal e a diminuição da plasticidade do feixe H pesado é que o teor de hidrogênio do material é muito alto, resultando em fragilização por hidrogênio.

A fragilização por hidrogênio pode ser eliminada pelo recozimento por desidrogenação, que pertence à fragilização reversível por hidrogênio.

Para evitar tais problemas, sugere-se fortalecer a gestão de matérias-primas para a siderurgia para evitar a invasão de hidrogênio externo devido à umidade das matérias-primas.

No processo de fundição, o forno de desgaseificação por circulação a vácuo pode ser usado para otimizar a rota do processo a vácuo para fazer com que o hidrogênio inicial escape do aço fundido, de modo a reduzir o teor de hidrogênio no aço fundido.