Transmissão Pneumática

A transmissão pneumática envolve a transferência de energia por pressão de gás ou fluido por gás comprimido como meio de trabalho.

O sistema de transferência de energia envolve a transferência de gás comprimido através de tubos e válvulas de controle para o atuador pneumático, que transforma a pressão do gás comprimido em energia mecânica.

O sistema de transmissão de informações envolve a utilização de elementos lógicos pneumáticos ou elementos de jato para realizar operações lógicas, também conhecido como sistema de controle pneumático.

Características da transmissão pneumática

Com uma baixa pressão de trabalho, em média 0,3 a 0,8 MPa, os sistemas pneumáticos apresentam baixa viscosidade do gás e apresentam perdas mínimas nas tubulações, o que os torna vantajosos para o fornecimento e transporte de gás em distâncias moderadas. Esses sistemas também são seguros de usar, pois não apresentam riscos de explosão ou choque e possuem recursos de proteção contra sobrecarga. No entanto, deve-se notar que os sistemas pneumáticos requerem fornecimento de ar comprimido.

Composição da transmissão pneumática

A transmissão pneumática compreende uma fonte de ar, atuador pneumático, válvula de controle pneumático e acessórios pneumáticos.

As fontes de ar são normalmente fornecidas por compressores.

O atuador pneumático converte a pressão do gás comprimido em energia mecânica para acionar peças funcionais, como cilindros e motores pneumáticos.

A válvula de controle pneumático ajusta a direção, a pressão e o fluxo do ar e é categorizada em válvulas de controle direcional, válvulas de controle de pressão e válvulas de controle de fluxo.

Os acessórios pneumáticos incluem purificadores de ar, lubrificadores de ar, silenciadores de ruído e juntas de tubos, entre outros.

Sensores aerodinâmicos também são utilizados para detectar e transmitir informações em sistemas de transmissão pneumática.

Vantagens da transmissão pneumática

A transmissão pneumática utiliza o ar como meio, que é uma fonte inesgotável e de fácil acesso que pode ser descarregada diretamente após o uso sem poluir o meio ambiente. Além disso, o gasoduto não é complexo, pois não há necessidade de um tubo de retorno.

O ar tem baixa viscosidade e dissipação de energia de fluxo, tornando-o adequado para fornecimento centralizado de gás e transporte de longa distância.

A transmissão pneumática é segura e confiável, não requer proteção contra incêndio ou explosão e pode operar em ambientes com altas temperaturas, radiação, umidade, poeira e outras condições.

A transmissão pneumática é rápida e a estrutura dos componentes pneumáticos é simples, tornando-os fáceis de processar e manter com uma longa vida útil. O pipeline não está sujeito a entupimento e o meio não tem problemas com substituição metamórfica.

Desvantagens da transmissão pneumática

A grande compressibilidade do ar pode impactar negativamente a estabilidade dinâmica dos sistemas pneumáticos, resultando em um impacto significativo na velocidade de trabalho devido a alterações de carga.

A baixa pressão dos sistemas pneumáticos dificulta a produção de grande potência e torque.

A transmissão do sinal de controle aéreo é mais lenta do que a dos sistemas eletrônicos e de velocidade da luz, tornando-a inadequada para sistemas de transmissão complexos e de alta velocidade.

Os sistemas pneumáticos geram grande ruído de exaustão.

Transmissão Hidráulica

A transmissão hidráulica é a transmissão de energia e controle usando o líquido como meio de trabalho.

O princípio básico da transmissão hidráulica

As bombas hidráulicas convertem energia mecânica em energia de pressão do líquido, que é então transferida através de alterações na pressão do líquido. Uma variedade de válvulas de controle e tubos são usados para transmitir energia a atuadores hidráulicos, como cilindros hidráulicos ou motores, que convertem a pressão do líquido em energia mecânica para acionar o mecanismo de trabalho, permitindo movimentos alternativos e rotativos em linha reta.

O líquido utilizado é chamado de meio de trabalho, e o óleo mineral é comumente usado para essa finalidade.

A função da transmissão hidráulica é semelhante à dos elementos de transmissão na transmissão mecânica, como correias, correntes e engrenagens.

Sistema de transmissão hidráulica

O sistema hidráulico é composto por bomba hidráulica, válvula de controle hidráulico, atuadores hidráulicos (como cilindros e motores hidráulicos) e peças hidráulicas auxiliares (incluindo tubulações e acumuladores, entre outros).

As prensas dobradeiras são um exemplo de sistema que utiliza transmissão hidráulica.

Componentes do sistema de transmissão hidráulica

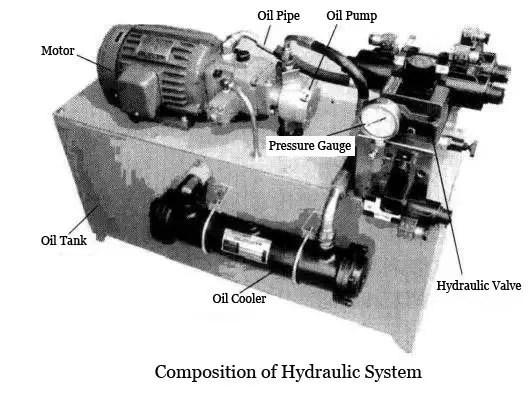

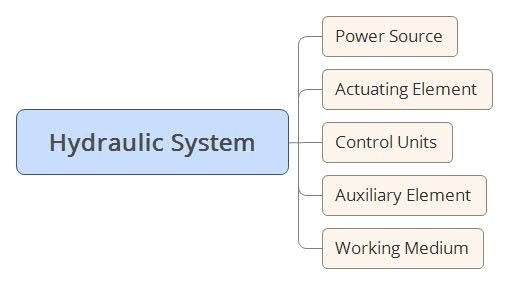

O sistema hidráulico compreende vários componentes, incluindo componentes de potência (como a bomba hidráulica), atuadores (incluindo cilindros hidráulicos e motores hidráulicos), elementos de controle, componentes auxiliares (como tanques de combustível, filtros de óleo, tubos e juntas, resfriadores, medidores de pressão ) e o meio de trabalho (ou seja, óleo hidráulico).

Componentes de potência, como a bomba hidráulica, convertem energia mecânica em energia cinética do fluido (pressão e fluxo) e fornecem óleo sob pressão ao sistema hidráulico, atuando como fonte de energia do sistema.

Atuadores, como cilindros hidráulicos ou motores hidráulicos, convertem energia hidráulica em energia mecânica e são isotérmicos. Os cilindros hidráulicos acionam mecanismos para realizar movimentos alternativos ou lineares, enquanto os motores hidráulicos realizam movimentos de rotação.

Elementos de controle, que se referem a diversos componentes, são utilizados para controlar e ajustar a pressão, fluxo e direção do fluido no sistema hidráulico, garantindo que os atuadores funcionem de acordo com as especificações exigidas.

Os componentes auxiliares fornecem as condições necessárias para o correto funcionamento do sistema e facilitam o monitoramento e o controle.

O meio de trabalho é o fluido de transmissão, normalmente óleo hidráulico. O sistema hidráulico utiliza este meio de trabalho, que também lubrifica as partes móveis dos componentes hidráulicos.

O princípio de funcionamento do sistema de transmissão hidráulica

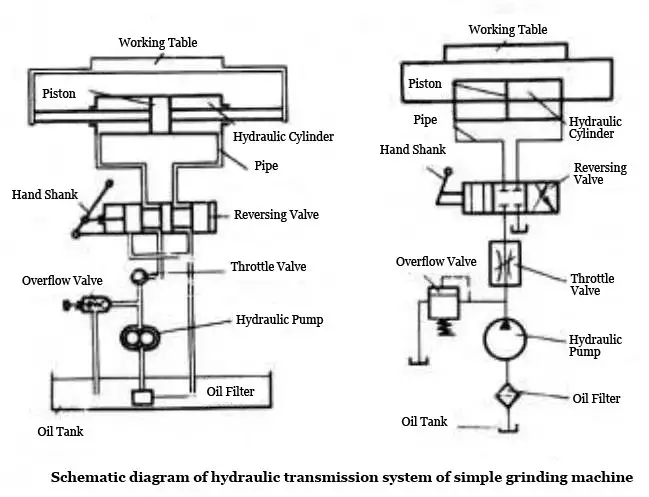

Aqui está um exemplo de um moedor simples.

O motor aciona a bomba hidráulica para retirar o óleo do tanque, o que transforma a energia mecânica do motor em energia de pressão do líquido.

O meio hidráulico entra na cavidade esquerda do cilindro hidráulico através da válvula borboleta e da válvula de reversão, empurrando o pistão para mover o lado direito da mesa. O meio hidráulico é então descarregado da cavidade direita do cilindro hidráulico, fluindo de volta para o tanque.

Após passar pela válvula reversora, o meio hidráulico entra na cavidade direita do cilindro hidráulico, fazendo com que o pistão se mova para a esquerda e empurre a mesa para trás.

A velocidade de movimento do cilindro hidráulico pode ser ajustada alterando a abertura do acelerador.

A pressão do sistema hidráulico pode ser ajustada usando a válvula de alívio.

Ao desenhar um diagrama de sistema hidráulico, símbolos são usados para representar componentes hidráulicos para simplificação. Esses símbolos são chamados de símbolos funcionais.

Circuito básico

Um sistema de transmissão hidráulico típico compreende vários componentes hidráulicos que trabalham juntos para alcançar funções específicas.

Qualquer sistema de transmissão hidráulica é composto por vários circuitos básicos, cada um com funções de controle específicas. Ao combinar esses circuitos básicos, a direção do movimento, a pressão de trabalho e a velocidade de movimento do atuador podem ser controladas.

Com base em sua função de controle, o circuito básico é dividido em três tipos: malha de controle de pressão, malha de controle de velocidade e malha de controle de direção.

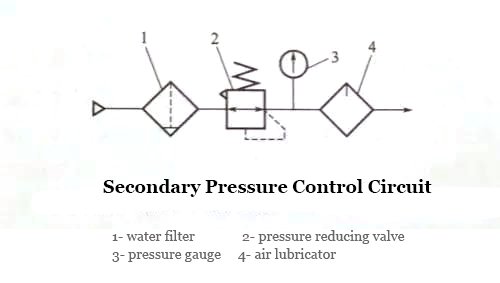

1. O circuito de controle de pressão

A válvula de controle de pressão é usada para controlar todo o sistema ou um circuito de pressão de faixa local.

Com base na sua função, o circuito de controle de pressão pode ser dividido em quatro circuitos: ajuste de pressão, mudança de pressão, liberação de pressão e estabilização de pressão.

2. Loop de controle de velocidade

Este circuito controla a vazão do atuador regulando o fluxo do meio hidráulico. A função da malha de controle de velocidade é dividida em duas partes: o circuito de regulação de velocidade e a malha de sincronização.

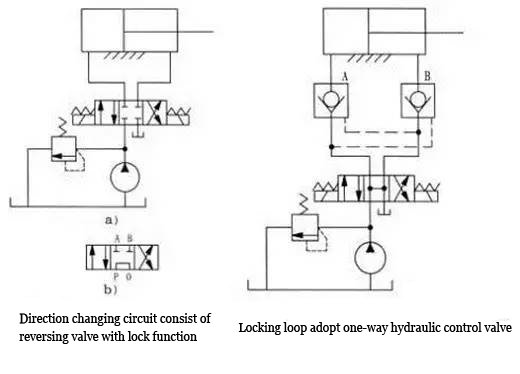

3. Loop de controle de direção

Este circuito controla a direção do fluxo do meio hidráulico. A válvula de controle direcional controla a direção do movimento de um único atuador, permitindo que ele se mova ou pare nas direções positiva e negativa, o que é conhecido como circuito comutador.

Quando o elemento atuador para, o circuito que evita vazamentos externos devido à carga ou outros fatores externos é chamado de circuito de travamento.

Acionamento Hidráulico

A transmissão hidráulica envolve a transferência de energia através da energia cinética líquida, utilizando o líquido como meio de trabalho.

O impulsor converte a velocidade de rotação e a entrada de torque de um motor (como um motor de combustão interna, motor, turbina, etc.) e aciona as peças de trabalho da máquina através do eixo de saída.

O fluido e o impulsor interagem entre si no eixo de entrada, no eixo de saída e na carcaça, produzindo uma mudança no momento do impulso para transmitir energia.

A transmissão hidráulica difere significativamente em princípio, estrutura e desempenho da transmissão hidráulica baseada em pressão de fluido.

O eixo de entrada e o eixo de saída do acionamento hidráulico são conectados apenas ao meio de trabalho por meio de líquido, e o contato não direto entre os componentes resulta em transmissão não rígida.

Características do acionamento hidráulico

Adaptabilidade automática

O conversor de torque hidráulico pode aumentar ou diminuir automaticamente seu torque de saída com alterações nas cargas externas, e a velocidade pode aumentar ou diminuir correspondentemente, alcançando uma regulação de velocidade contínua dentro de uma ampla faixa.

Isolamento de vibração

Como o meio de trabalho entre os impulsores é líquido, sua conexão não é rígida, possibilitando a absorção de choques e vibrações do motor e de cargas externas. Isso garante partida estável, aceleração e operação uniforme, prolongando a vida útil das peças.

Desempenho de penetração

Quando a velocidade de rotação da bomba é constante e a carga muda, o eixo de entrada (isto é, a roda da bomba ou o eixo do motor) muda.

Diferentes tipos de elementos hidráulicos podem ser usados para atender aos requisitos do motor para diferentes máquinas de trabalho, melhorando a potência mecânica e o desempenho econômico.

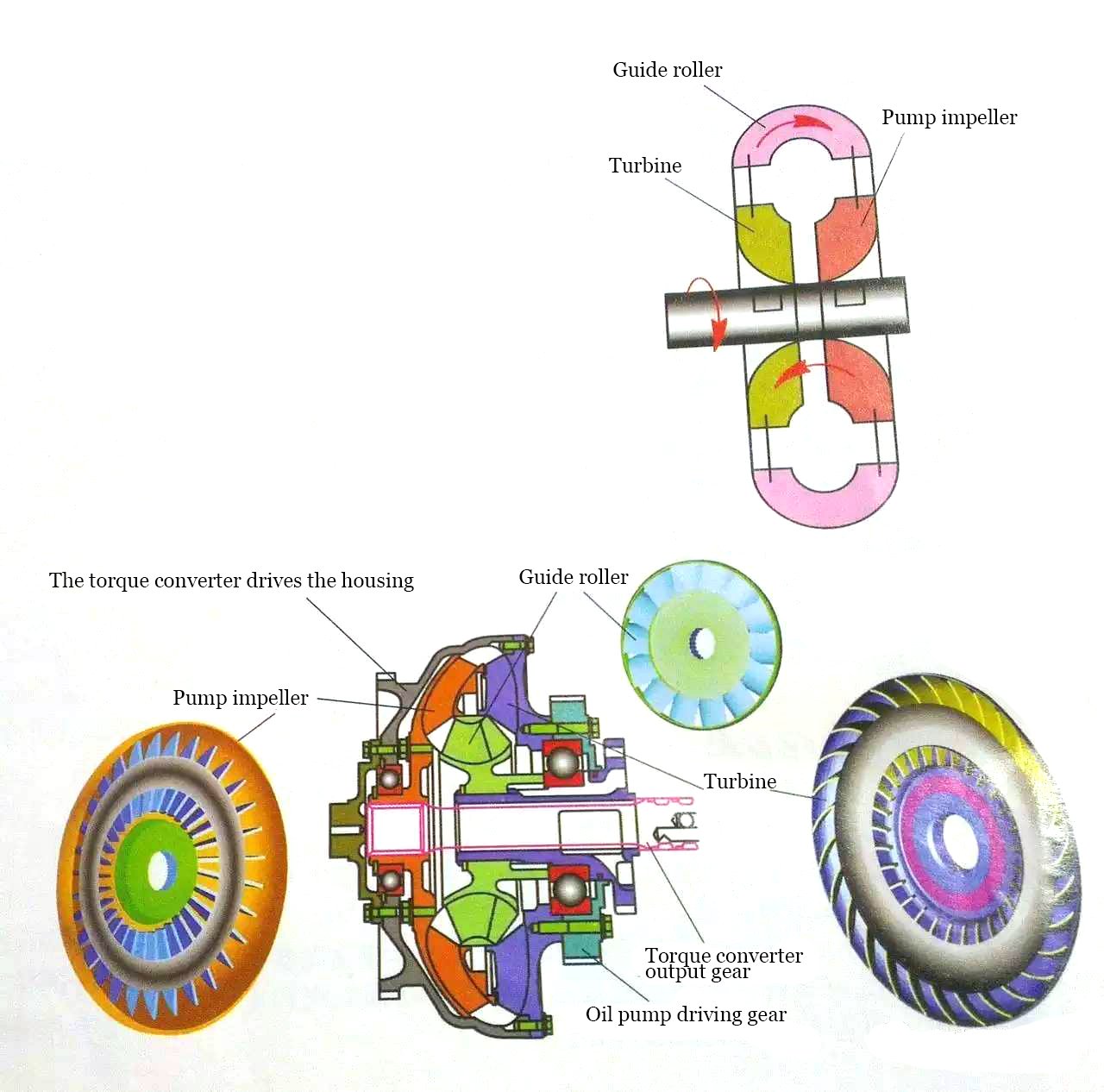

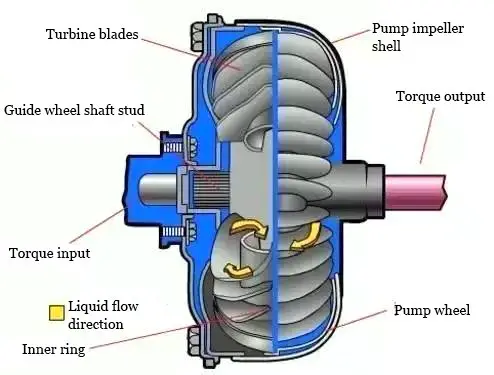

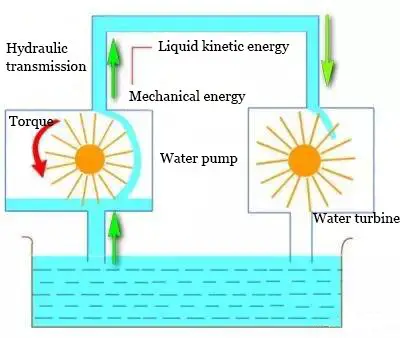

O princípio básico do acionamento hidráulico

A fonte de energia original (como um motor de combustão interna, motor, etc.) aciona a rotação da roda da bomba, aumentando a velocidade e a pressão do fluido de trabalho e convertendo energia mecânica em energia cinética líquida.

O líquido de trabalho, agora com energia cinética, atinge a turbina e libera energia para a turbina, fazendo com que ela gire e alimente a saída, transferindo energia.

Dispositivo de transmissão hidráulica

A transmissão hidráulica utiliza energia cinética líquida para transferir energia e geralmente inclui acopladores hidráulicos, conversores de torque hidráulicos e componentes mecânicos hidráulicos.

1. Acoplador hidráulico

Um acoplador hidráulico, também conhecido como acoplamento hidráulico, é um dispositivo mecânico usado para conectar uma fonte de energia (geralmente um motor ou motor) a uma máquina em funcionamento para fornecer energia rotacional.

Além do uso em transmissões automáticas de automóveis, os acopladores hidráulicos são amplamente utilizados nas indústrias naval e pesada.

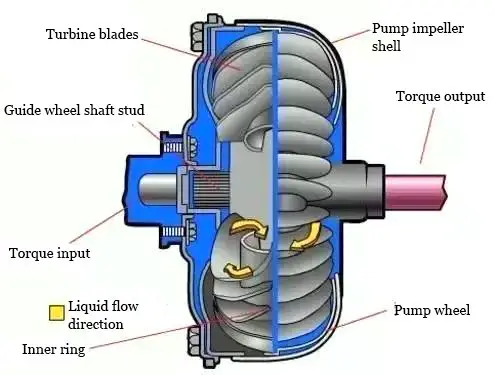

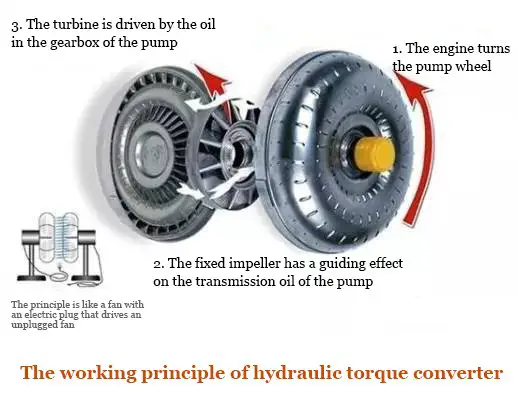

2. Conversor de torque

Um conversor de torque hidráulico é um elemento hidráulico que consiste em uma roda de bomba, turbina e roda guia. Ele é instalado entre o motor e a transmissão e utiliza óleo hidráulico como meio de trabalho para transmitir e converter torque, ajustar a velocidade e fornecer funcionalidade de desconexão.

Aplicação de acionamento hidráulico

O uso de transmissão hidráulica em máquinas modernas começou no início do século 20, principalmente como equipamento de energia naval e mecanismos de transmissão entre as hélices para resolver o problema da velocidade limitada devido à alta potência e às turbinas a vapor ou a gás de alta velocidade que sofrem de “cavitação”. ”

Hoje, a transmissão hidráulica é amplamente utilizada em automóveis, tratores, máquinas de construção, locomotivas ferroviárias, veículos blindados, máquinas de perfuração de petróleo, máquinas de elevação e transporte, ventiladores, bombas e outros equipamentos.