O desenvolvimento da indústria mecânica se reflete na modernização da tecnologia de medição, na capacidade de implementar o princípio da produção intercambiável e em outros aspectos relacionados às características geométricas das peças mecânicas, ajustes de tolerância e medição mecânica.

Estes refletem diretamente a qualidade dos produtos e a competitividade das empresas.

A medição mecânica desempenha um papel significativo na fabricação mecânica e é um fator crucial para garantir a qualidade do produto e a eficiência da produção. A importância da tecnologia de medição pode ser refletida de diversas maneiras, incluindo:

Controle o processo de produção:

A tecnologia de medição fornece um método de controle para a fabricação mecânica, tornando-a mais precisa e melhorando a qualidade da fabricação mecânica.

Melhorar a qualidade do produto:

A tecnologia de medição mede com precisão a adequação dos materiais do produto e da tecnologia de fabricação, melhorando assim a qualidade do produto.

Aumentar a competitividade:

A tecnologia avançada de medição pode aumentar a eficiência da produção, reduzir custos e aumentar a competitividade das empresas.

Realize a fabricação inteligente:

Com o desenvolvimento contínuo da ciência e da tecnologia, a faixa de medição foi ampliada, podendo ser medidos de nanômetros a várias centenas de metros.

Melhorar o nível do processo:

A tecnologia de medição pode verificar se as peças processadas atendem às dimensões do projeto, se a precisão da montagem atende ao valor alvo e garantir a estabilidade e confiabilidade do processo de produção.

EU. Tarefas Básicas de Medição

- Determine unidades de medida e pontos de referência.

- Selecione instrumentos de medição e métodos de medição.

- Analise erros de medição e precisão de medição.

Na fabricação, para garantir a qualidade do produto, garantir a intercambialidade dos componentes, analisar a tecnologia de processamento das peças e tomar medidas preventivas para evitar a produção de resíduos, é necessário medir e inspecionar as dimensões, ângulos, formas geométricas, posições relativas dos elementos geométricos , rugosidade superficial e outras condições técnicas das peças brutas e componentes.

Medição refere-se à comparação da entidade medida com a unidade de medida padrão, determinando assim o processo experimental da entidade medida.

Inspeção só precisa determinar se a peça está qualificada sem medir valores numéricos específicos. Inspeção é o termo geral para medição e inspeção.

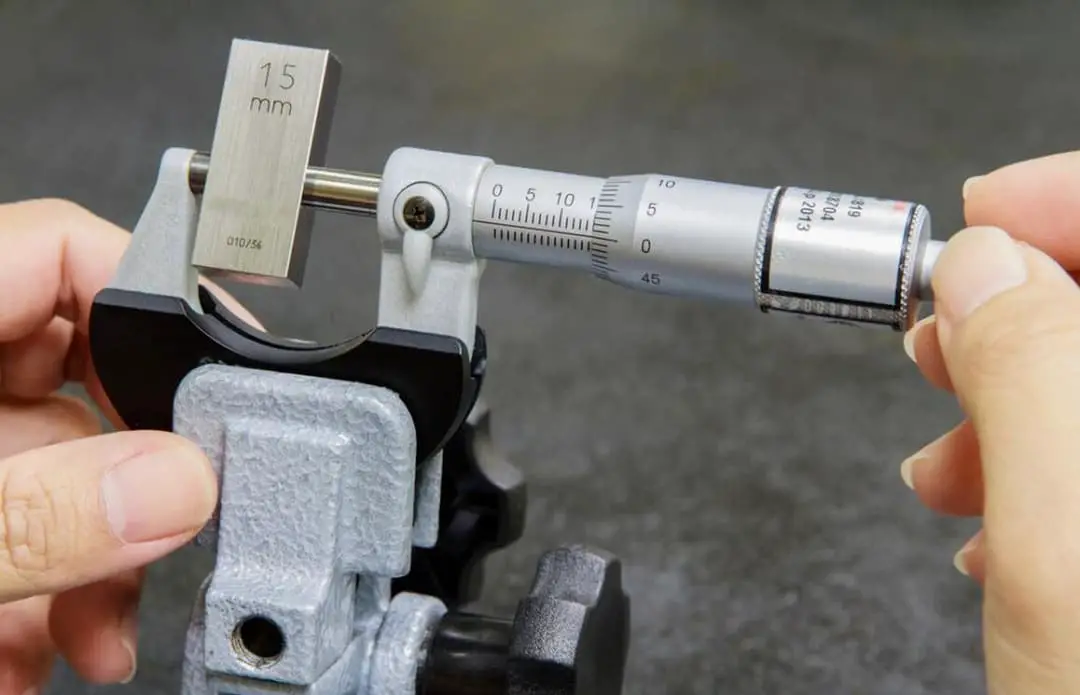

Medição geométrica refere-se principalmente à medição de parâmetros de dimensões e formas geométricas de superfície de vários componentes mecânicos.

Os parâmetros geométricos incluem dimensões de comprimento, parâmetros de ângulo, dimensões de coordenadas (posição), forma geométrica da superfície e parâmetros de posição, rugosidade da superfície, etc. A medição geométrica é uma medida importante para garantir a qualidade dos produtos mecânicos e alcançar uma produção intercambiável.

Os objetos de medição geométrica são diversos e diferentes objetos de medição têm diferentes quantidades medidas.

Por exemplo, as quantidades medidas de furos e eixos são principalmente diâmetros; as quantidades medidas das peças da caixa incluem comprimento, largura, altura e espaçamento entre furos, etc.; peças complexas têm quantidades medidas complexas, como erros de hélice de parafusos e cortadores de laminação.

Contudo, independentemente da forma, os parâmetros medidos podem ser fundamentalmente classificados em dois tipos: comprimento e ângulo, e quantidades complexas podem ser consideradas como combinações de comprimento e ângulo.

O processo completo de medição deve incluir os quatro elementos a seguir:

(1) Objeto medido

Do ponto de vista das características das grandezas geométricas, os objetos de medição podem ser divididos em comprimento, ângulo, erro de forma, rugosidade superficial, etc.

A partir das características das peças medidas, elas podem ser divididas em peças quadradas, peças de eixo, peças cônicas, peças de caixa, cames, chavetas, roscas, engrenagens e ferramentas diversas.

(2) Unidade de medida

As unidades de comprimento incluem metros (m), milímetros (mm) e micrômetros (μm), e as unidades de ângulo incluem graus (°), minutos (′), segundos (″), radianos (rad) e microrradianos (μrad) .

(3) Método de medição

Refere-se à soma dos métodos, ferramentas ou instrumentos de medição e condições de medição usados para completar a tarefa de medição.

Os métodos básicos de medição incluem medição direta e medição indireta, medição absoluta e medição relativa, medição de contato e medição sem contato, medição unilateral e medição abrangente, medição manual e medição automática, medição de processo e medição final, medição ativa e medição passiva, etc.

O método de medição correspondente deve ser selecionado da forma mais econômica com base nos requisitos do objeto medido.

(4) Precisão da medição

A precisão da medição refere-se ao grau de consistência entre o resultado da medição e o valor real do objeto medido.

Não é quanto maior a precisão, melhor, mas a forma mais econômica deve ser selecionada com base nos requisitos de precisão do objeto medido.

II. Conhecimento comum de medição

Unidades de medida

A China adota unidades de medida legais baseadas no Sistema Internacional de Unidades.

1. Unidades de comprimento

Na indústria de fabricação mecânica, milímetros (mm) e mícrons (μm) são unidades comumente usadas. Milímetros são as unidades de medida mais comumente usadas em medições mecânicas.

Ao utilizar milímetros, apenas os valores dimensionais precisam ser marcados nos desenhos mecânicos, podendo as unidades ser omitidas.

As principais unidades de medida de comprimento em inglês são pés (pés) e polegadas (pol.).

- 1 pé = 12 pol.

- 1 pol. = 25,4 mm

2. Unidades de ângulo plano

Na medição legal, a unidade básica do ângulo plano é o radiano (rad). Um radiano é o ângulo plano entre dois raios de um círculo que cortam na circunferência um arco igual em comprimento ao raio.

Na fabricação mecânica, graus (°) são comumente usados como unidades de medição de ângulo plano.

1° = π/180 (rad)

| Nome e símbolo da unidade | Conversão de unidades | Nome e símbolo da unidade | Conversão de unidades |

| Comprimento eu n milha milha pés em jarda mil · A |

1852m 1609,344m 0,3048m 0,0254m 0,9144m 25,4×10-6eu 10-10eu 10-15eu |

(') (“) Tempo |

(π/10800)rad (π/648000)rad anos 60 |

| Área eu2 ha a milha2 pés2 em2 |

10.000 metros2 100m2 2,58999×106eu2 0,0929030m2 6,4516×10-4eu2 |

Velocidade EM km/h m/min milha/h pés/s pol/s |

0,514444m/s 0,277778m/s 0,0166667m/s 0,44704m/s 0,3048m/s 0,0254m/s |

| Volume/Capacidade eu3 eu,(eu) pés3 em3 UKgal USgal |

10-3eu3 0,0283168m3 1,63871×10-5 eu3 4,54609 decímetros cúbicos3 |

Aceleração EM2 pés/s2 Garota Velocidade angular |

10-2EM2

(π/30) rad/s |

Classificação dos Métodos de Medição

Classificação baseada no fato de o parâmetro medido ser medido diretamente ou não.

(1) Medição direta

A quantidade medida pode ser lida diretamente no dispositivo de leitura do instrumento de medição.

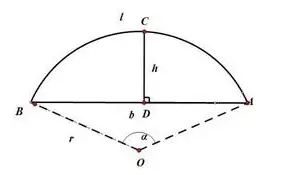

Por exemplo, usar o método da altura da corda para medir o diâmetro de um círculo, medir o diâmetro do eixo ou a abertura com um paquímetro ou micrômetro e medir o ângulo com um transferidor.

(2) Medição indireta

A grandeza medida é obtida indiretamente (como por cálculo) com base na grandeza medida que tem uma certa relação com ela.

Por exemplo, medir o diâmetro de um círculo medindo o comprimento da corda S e a altura da corda H para calcular o diâmetro D do círculo.

Para reduzir erros de medição, geralmente é usada medição direta. A medição indireta pode ser usada quando a quantidade medida não é facilmente medida diretamente.

2. Classificação baseada em se o valor exibido representa toda a quantidade medida

(1) Medição absoluta

O valor real da grandeza medida pode ser lido diretamente no instrumento de medição.

Ao usar o método de medição absoluto, a faixa de medição do instrumento de medição deve exceder o tamanho da quantidade medida.

(2) Medição relativa (medição comparativa)

Somente o desvio da grandeza medida em relação à grandeza padrão pode ser obtido diretamente. Sua faixa de medição é muito estreita.

Por exemplo, usando um bloco padrão como referência, medindo dimensões de comprimento em uma máquina de medição óptica.

Geralmente, a precisão da medição relativa é maior do que a da medição absoluta.

3. Classificação baseada no contato do cabeçote de medição com a superfície medida durante a medição

(1) Medição de contato

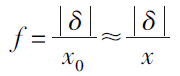

Durante a medição, o cabeçote de medição do instrumento de medição entra em contato direto com a superfície medida e há uma força de medição mecânica, como medir dimensões com um micrômetro.

(2) Medição sem contato

Durante a medição, a cabeça de medição do instrumento de medição não entra em contato diretamente com a superfície medida, mas entra em contato com a peça de trabalho através de outros meios (como luz, ar, etc.), como medir a rugosidade da superfície com um perfilômetro óptico.

A medição por contato pode causar deformação elástica das partes relevantes da superfície medida e do instrumento de medição, afetando assim a precisão da medição, enquanto a medição sem contato não tem tal efeito.

4. Classificação baseada no número de parâmetros medidos em uma única medição

(1) Medição de item único

Cada parâmetro da parte medida é medido separadamente.

(2) Medição abrangente

Mede o índice abrangente que reflete os parâmetros relacionados da peça.

A medição abrangente geralmente tem maior eficiência e é mais confiável para garantir a intercambialidade das peças.

É frequentemente usado para inspeção de peças acabadas. A medição de item único pode determinar os erros de cada parâmetro separadamente e geralmente é usada para análise de processo, inspeção de processo e medição de parâmetros especificados.

III. Erro e tolerância

1. Erro

Erro de processamento

Durante o processo de produção de peças usinadas, é difícil atingir o estado ideal de tamanho dimensional, formato, microgeometria (rugosidade superficial) e posição relativa das peças, devido à influência de diversos fatores, como a limitação da máquina precisão da ferramenta, erros no ângulo de retificação da ferramenta e baixa rigidez do sistema de processo.

Qualquer método de usinagem não pode produzir peças absolutamente precisas. Mesmo um lote de peças usinadas pode apresentar diferenças devido a vários fatores.

Mesmo nas mesmas condições de processamento, as dimensões do mesmo lote de peças também são diferentes.

Para atender a um determinado requisito de precisão, os erros devem ser controlados dentro de uma faixa específica. Para atender aos requisitos de intercambialidade e aproximar os parâmetros geométricos das peças com as mesmas especificações, os erros de processamento também devem ser controlados.

A manifestação de erros de processamento geralmente assume diversas formas:

(1) Erro dimensional: O erro no tamanho da superfície da própria peça (como o erro de diâmetro de uma superfície cilíndrica) e o erro no tamanho da superfície entre as peças (como a distância entre os furos).

(2) Erro de forma: O grau em que a superfície real da peça se desvia da superfície ideal em termos de forma, como o erro de cilindricidade de uma superfície cilíndrica, o erro de planicidade de um plano, etc.

(3) Erro de posição: O grau em que a posição real de uma superfície, eixo ou plano de simetria se desvia da posição ideal, como o erro de paralelismo e o erro de perpendicularidade entre duas superfícies.

(4) Qualidade da superfície: A rugosidade microscópica com pequenos intervalos e pequenos picos e vales deixados na superfície de uma peça após o processamento.

Esses diversos tipos de erros estão presentes simultaneamente, dentre os quais o erro dimensional é o mais básico. A precisão de uma peça refere-se ao grau de conformidade entre os valores reais e ideais dos parâmetros geométricos.

Quanto menor for a diferença entre os valores reais e ideais dos parâmetros geométricos, ou seja, quanto menor o erro, maior será a precisão da usinagem.

Portanto, a precisão de uma peça é expressa pelo tamanho do erro. Pode-se observar que os conceitos de “precisão” e “erro” são apenas pontos focais diferentes na avaliação dos parâmetros geométricos de uma peça, mas essencialmente os mesmos.

Erro de medição

A diferença entre o valor real medido e o valor real da grandeza geométrica medida é chamada de erro de medição. O erro de medição é expresso em erro absoluto ou erro relativo.

Erro absoluto: O erro absoluto δ é a diferença entre o valor real medido da quantidade medida e o valor verdadeiro, que é:

onde X é o valor real medido (valor medido) e X0 é o valor verdadeiro ou valor verdadeiro acordado.

Erro relativo:

O erro relativo é a razão entre o valor absoluto do erro absoluto e o valor real da quantidade geométrica medida. Como o valor verdadeiro da grandeza geométrica medida não pode ser obtido, o valor medido da grandeza geométrica medida é frequentemente usado em vez do valor verdadeiro para estimativa, ou seja:

Existem vários fatores que contribuem para o erro de medição, incluindo:

1. Erro nas ferramentas de medição:

O erro das ferramentas de medição refere-se ao erro inerente à própria ferramenta de medição, incluindo erros no projeto, fabricação e uso da ferramenta de medição.

2. Erro de método:

Erro de método é o erro causado pelo método de medição imperfeito (incluindo fórmulas de cálculo imprecisas, seleção inadequada do método de medição, instalação e posicionamento imprecisos da peça, etc.), que pode causar erros de medição.

Por exemplo, na medição por contato, a força de medição do cabeçote de medição pode causar deformação da peça medida e do dispositivo de medição, resultando em erros de medição.

3. Erro ambiental:

Erro ambiental refere-se ao erro causado pelo ambiente que não atende às condições de medição padrão durante a medição, o que pode causar erros de medição.

Por exemplo, temperatura, umidade, pressão atmosférica, iluminação (causando paralaxe), vibração, campos eletromagnéticos, etc. que não atendem aos padrões podem causar erros de medição, entre os quais a influência da temperatura é particularmente proeminente.

Por exemplo, ao medir o comprimento, a temperatura padrão do ambiente prescrita é de 20°C, mas na medição real, a temperatura da peça medida e da ferramenta de medição produzirão desvios da temperatura padrão e do coeficiente de expansão linear do material do medido peça e a ferramenta de medição são diferentes, o que produzirá alguns erros de medição.

Portanto, a temperatura ambiente deve ser razoavelmente controlada de acordo com os requisitos de precisão da medição para reduzir a influência da temperatura na precisão da medição.

4. Erro humano:

O erro humano refere-se aos erros causados por fatores humanos, que podem resultar em erros de medição.

Por exemplo, o uso incorreto de instrumentos de medição, o alinhamento impreciso da medição, erros de leitura ou estimativa por parte da pessoa que faz a medição, etc., podem causar erros de medição.

Classificação do erro de medição:

1. Erro sistemático:

(1) Erro sistemático constante:

Um erro sistemático constante é um erro de medição cujo valor absoluto e sinal permanecem inalterados quando a mesma quantidade é medida várias vezes sob certas condições de medição.

Por exemplo, o erro do bloco padrão usado para ajustar o instrumento tem a mesma influência nos resultados de medição de cada medição. Este tipo de erro pode ser eliminado dos resultados da medição usando um método de correção.

(2) Erro sistemático variável:

O valor absoluto e o sinal do erro durante o processo de medição mudam de acordo com uma determinada regra.

Por exemplo, o erro de indicação causado pela instalação excêntrica do mostrador de um indicador é uma variação periódica seguindo uma lei senoidal, e este erro na medição pode ser eliminado pelo método de compensação.

2. Erro aleatório:

Erro aleatório é um erro de medição que muda aleatoriamente, com mudanças imprevisíveis no valor absoluto e no sinal ao medir várias vezes a mesma quantidade sob certas condições de medição.

O erro aleatório é causado principalmente por fatores acidentais ou incertos durante o processo de medição e é causado por muitos fatores temporários e incontroláveis.

Entretanto, quando medições repetidas são realizadas, os erros seguem leis estatísticas.

Portanto, a teoria da probabilidade e os princípios estatísticos são frequentemente usados para lidar com isso.

Em medições práticas, para reduzir erros aleatórios, a mesma quantidade pode ser medida várias vezes, e a média aritmética pode ser tomada como resultado da medição.

3. Erro bruto:

Erro bruto refere-se a um erro de medição que excede o erro de medição esperado sob certas condições de medição, o que causa distorção significativa no resultado da medição. O valor medido que contém erros grosseiros é chamado de outlier.

As causas dos erros grosseiros podem ser subjetivas ou objetivas. As razões subjetivas incluem erros de leitura causados pela negligência da pessoa que faz a medição, e as razões objetivas incluem erros de medição causados por vibrações externas repentinas.

Como os erros grosseiros distorcem significativamente os resultados das medições, eles devem ser eliminados de acordo com os critérios para identificar erros grosseiros no processamento de dados de medição.

Deve-se ressaltar que a divisão entre erros sistemáticos e erros aleatórios não é absoluta e podem ser transformados entre si sob certas condições.

Na medição, é necessário realizar observações sérias, cuidadosas e meticulosas e remover erros grosseiros de uma série de dados de medição. Na análise de erros, são analisados principalmente erros sistemáticos e erros aleatórios.

Embora os erros aleatórios não possam ser corrigidos ou eliminados, a sua dimensão e padrões podem ser estimados utilizando a teoria das probabilidades e métodos estatísticos, e devem ser feitos esforços para reduzir o seu impacto.

Erros grosseiros têm um valor relativamente grande e devem ser evitados tanto quanto possível nas medições.

Caso já tenham ocorrido erros grosseiros, estes devem ser eliminados de acordo com os critérios de identificação de erros grosseiros. O critério comumente usado é o “critério 3σ”, também conhecido como regra dos três sigma.

2. Tolerância

Para garantir a intercambialidade das peças, são utilizadas tolerâncias para controlar erros.

A tolerância deve ser projetada de acordo com os regulamentos padrão, e os erros que ocorrem inevitavelmente na usinagem devem ser controlados para garantir que as peças acabadas estejam dentro da faixa de tolerância especificada para intercambialidade.

Dentro da premissa de satisfação dos requisitos funcionais, o valor de tolerância deve ser definido o maior possível para obter o melhor benefício económico.

Assim, surgem erros durante o processo de fabricação, enquanto as tolerâncias são determinadas pelos projetistas. Se o erro de uma peça estiver dentro da faixa de tolerância, ela é uma peça qualificada. No entanto, se o erro exceder a faixa de tolerância, é uma peça não conforme.

3. Números Significativos e Princípios de Processamento.

A seleção do número de dígitos em um resultado medido é um problema comum encontrado durante o processo de medição.

O número de dígitos significativos no resultado medido não deve ser muito grande, o que pode fazer com que as pessoas acreditem erroneamente que a precisão da medição é alta.

Ao mesmo tempo, não deve ser muito pequeno, o que pode causar perda de precisão. Portanto, o número de dígitos significativos do resultado da medição deve ser determinado corretamente, com base no tamanho do erro de medição.

Por exemplo, ao medir o comprimento de um objeto com uma régua de aço com um valor de divisão de 1 mm, o comprimento é 123,4 mm, onde 123 mm é lido diretamente na régua de aço e é preciso.

O último dígito, 0,4 mm, é estimado pelo olho humano e não é confiável ou é questionável. Os dados medidos devem ser expressos desta forma, sendo o último dígito o dígito questionável e o erro ocorrendo neste dígito.

Quando o número de dígitos significativos é determinado, o princípio para determinar o último dígito significativo é o seguinte:

(1) Se o primeiro algarismo significativo após o último algarismo significativo for maior que 5, adicione 1 ao último algarismo significativo e, se for menor que 5, desconsidere-o.

(2) Quando o primeiro dígito após o último algarismo significativo for 5, o último algarismo significativo deve ser ajustado para um número par (adicionar 1 quando o último algarismo significativo for ímpar e mantê-lo igual quando for par).

Por exemplo, se os algarismos significativos forem reservados à terceira casa decimal, os algarismos significativos são os seguintes:

3,14159 – algarismos significativos 3,142

(3) Nas operações de adição e subtração, o número de casas decimais a reservar deverá ser o menor número de casas decimais entre todos os números, por exemplo:

60,43 + 12,317 + 5,022 – 77,769 ≈ 77,77

(4) Nas operações de multiplicação e divisão, o número de algarismos significativos deve ser o menor, por exemplo:

2352 × 0,211 = 496,272 ≈ 496

0,0222 × 34,5 × 2,01 = 1,539459 ≈ 1,54.

(5) O número de algarismos nas operações logarítmicas deve ser igual ao número de algarismos efetivos do número real.

(6) Nas operações de exponenciação, o número de algarismos significativos do expoente deve ser igual ao número de algarismos significativos da base.

(7) Nas operações de raiz quadrada, o número de algarismos significativos deve ser igual ao número de algarismos significativos no radicando.

(8) Quando constantes matemáticas como π e 2 estiverem envolvidas na operação, determine seus dígitos significativos de acordo com o método acima. Para garantir a precisão do resultado final da operação, essas constantes podem ser selecionadas apropriadamente por 1-2 dígitos.

(9) Para valores que representam a precisão da medição, tais como erros limite de medição e desvios padrão, apenas um ou dois algarismos significativos devem ser considerados, e o último dígito deve ser consistente com o último dígito do resultado da medição correspondente.

Por exemplo,

34,0234 ± 0,00021 deve ser escrito como 34,0234 ± 0,0002.

4. Tipos e métodos de medição mecânica

Medição de comprimento

A medição de comprimento é um aspecto crucial dos sistemas de medição mecânica. Existem vários métodos para medir comprimento, incluindo:

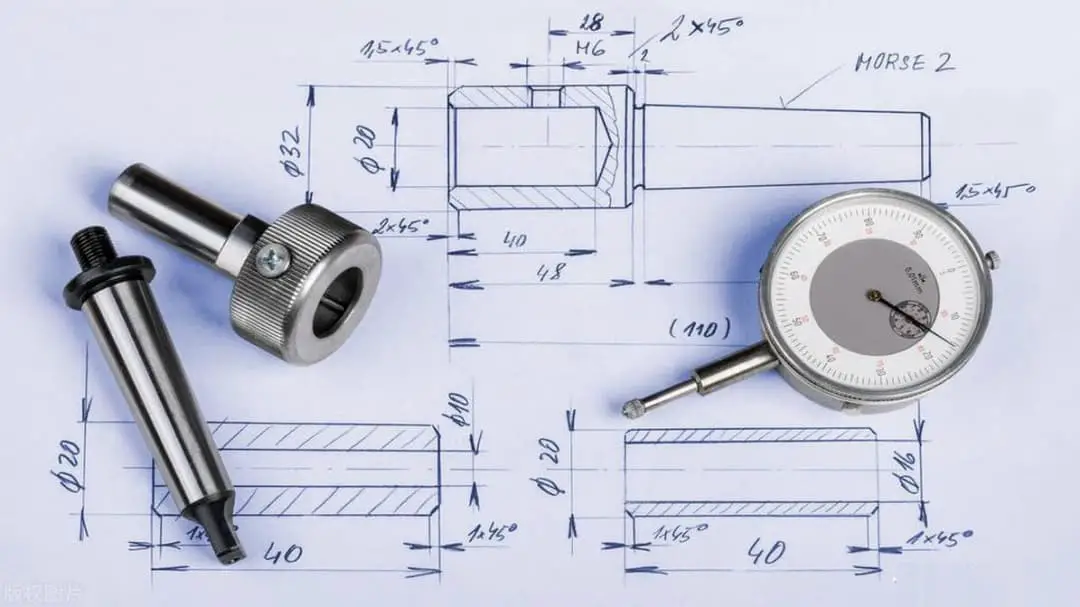

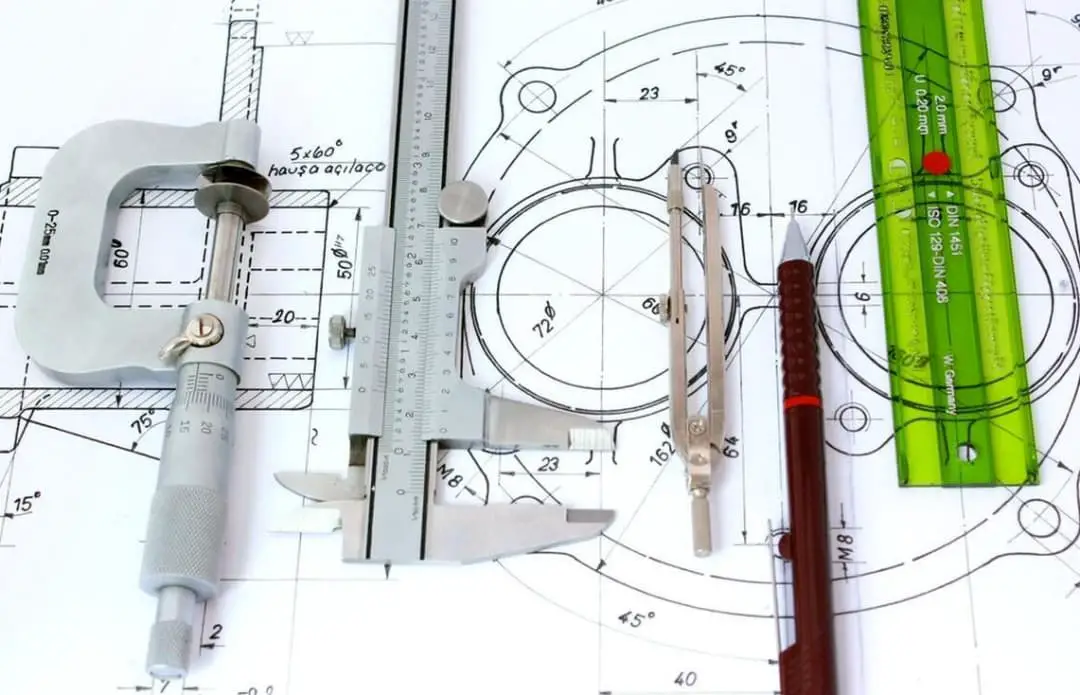

- Paquímetros: Esses dispositivos consistem em uma escala principal e uma escala vernier deslizante. Com precisão de até 0,02 mm, eles são frequentemente usados para medições em pequena escala.

- Micrômetros: Semelhante aos paquímetros vernier, os micrômetros oferecem maior precisão, normalmente em torno de 0,001 mm. Eles são usados para medir a espessura ou diâmetro de objetos.

- Máquinas de medição por coordenadas (CMMs): Estes são instrumentos avançados usados para fazer medições altamente precisas com exatidão de 0,001 mm ou melhor. Eles empregam uma sonda de toque para determinar as coordenadas tridimensionais de pontos na superfície de um objeto.

Medição de Força e Torque

Força e torque são parâmetros críticos em sistemas mecânicos. Alguns métodos comuns para medi-los são:

- Células de carga: As células de carga convertem a força mecânica exercida sobre elas em sinais elétricos. Esses dispositivos são amplamente utilizados em balanças e sistemas de medição de carga.

- Medidores de tensão: Estes são colados à superfície de uma amostra de teste. À medida que a amostra se deforma sob tensão, o extensômetro altera sua resistência elétrica, que pode ser correlacionada com a força aplicada.

- Chaves de torque e transdutores: Servem para medir e controlar o torque aplicado durante as operações de montagem ou manutenção.

Medição de pressão

A medição de pressão é essencial em aplicações de mecânica de fluidos. Alguns métodos padrão para medir pressão são:

- Tubos Bourdon: São tubos em forma de C ou em espiral que se deformam sob pressão, fazendo com que um ponteiro se mova ao longo de uma escala calibrada.

- Manômetros: Os manômetros medem a pressão comparando a altura de uma coluna de líquido no dispositivo com um nível de referência.

- Transdutores de Pressão: Esses sensores convertem pressão em sinais elétricos e são frequentemente usados em sistemas automatizados para monitoramento e controle.

Medição de temperatura

A temperatura é um parâmetro fundamental em sistemas mecânicos, afetando as propriedades e o desempenho dos materiais. Os métodos comuns para medir a temperatura incluem:

- Termopares: Esses dispositivos consistem em dois fios metálicos diferentes unidos em uma extremidade, formando uma junção. Quando aquecida, a junção gera uma pequena tensão proporcional à temperatura.

- Detectores de temperatura de resistência (RTDs): Os RTDs baseiam-se no princípio de que a resistência elétrica de certos materiais aumenta com a temperatura, permitindo medições altamente precisas.

- Termômetros infravermelhos: Esses dispositivos sem contato medem a temperatura detectando a radiação infravermelha emitida por um objeto.

Medição de Fluxo

A medição de vazão é necessária para aplicações de mecânica de fluidos, por exemplo, em sistemas de tubulação ou controle de processos. Algumas técnicas para medir o fluxo são:

- Placas de orifício: São placas planas com um furo colocado no fluxo, criando uma queda de pressão proporcional à velocidade do fluido.

- Medidores de vazão de turbina: Esses medidores utilizam uma roda de turbina colocada no fluxo, girando a uma velocidade proporcional à vazão.

- Medidores de vazão ultrassônicos: Esses dispositivos medem o tempo de trânsito das ondas ultrassônicas no fluido, que varia com a velocidade do fluxo, permitindo medições precisas sem interromper o fluxo.

Esses métodos representam uma seleção das técnicas comuns utilizadas para medição mecânica, fornecendo uma base para a compreensão das complexidades e da importância de medições precisas em aplicações de engenharia modernas.

perguntas frequentes

Quais são os 3 tipos de medição mais comuns em engenharia?

- Medição linear: envolve medir a distância entre dois pontos, como comprimento, largura e altura. Os exemplos incluem fitas métricas e paquímetros.

- Medição angular: trata da medição de ângulos, como o nome sugere. Transferidores e transferidores de bisel universais são ferramentas comuns usadas para medição angular.

- Medição de temperatura: Isto é crucial para avaliar as propriedades térmicas de materiais e processos em engenharia. Termopares e termistores são instrumentos populares usados para medição de temperatura.

Quais são os 20 instrumentos de medição mecânica populares e seus usos?

- Fita métrica: Usado para medir longas distâncias.

- Paquímetro: Mede pequenas dimensões lineares.

- Micrômetro: Mede a espessura ou o diâmetro de objetos minúsculos.

- Transferidor: Mede ângulos entre duas linhas.

- Medidor de mostrador: Mede variações de altura ou profundidade.

- Praça do Engenheiro: Verifica a retilineidade e planicidade das superfícies.

- Medidor de bisel: Mede ângulos diferentes de ângulos retos.

- Medidor de folga: Verifica a folga entre duas peças.

- Indicador comparador do êmbolo: Mede pequenos deslocamentos lineares.

- Par termoelétrico: Mede a temperatura.

- Termistor: Mede a temperatura.

- Anemômetro: Mede a velocidade do ar.

- Hidrômetro: Mede a densidade ou gravidade específica de líquidos.

- Barômetro: Mede a pressão atmosférica.

- Manômetro de tubo em U: Mede a diferença de pressão em fluidos.

- Nível: Determina o plano horizontal.

- Clinômetro: Mede inclinações ou declives.

- Tacômetro: Mede a velocidade de rotação.

- Estroboscópio: Mede a velocidade de rotação usando uma luz intermitente.

- Medidor de vazão: Mede a taxa de fluxo de fluido.

Quais são algumas ferramentas essenciais para medições de engenharia?

Várias ferramentas essenciais para medições de engenharia incluem fitas métricas, paquímetros, micrômetros, relógios comparadores, esquadros de engenharia, transferidores e termopares. Juntos, esses instrumentos oferecem uma maneira confiável de medir com precisão várias grandezas mecânicas.

Qual é a importância da medição na área de engenharia?

A medição desempenha um papel fundamental na engenharia, pois permite aos engenheiros:

- Inspecione e verifique a precisão dos componentes fabricados.

- Certifique-se de que os produtos atendam às especificações desejadas.

- Mantenha a consistência nos processos de fabricação e montagem.

- Avalie a eficiência e o desempenho das máquinas.

- Realize pesquisas e melhore os projetos existentes.

Quais são as unidades padrão para medir grandezas mecânicas?

O Sistema Internacional de Unidades (SI) é o sistema mais amplamente utilizado para medir grandezas mecânicas. Algumas unidades padrão incluem:

- Metro (m) de comprimento.

- Quilograma (kg) para massa.

- Segundo(s) para tempo.

- Kelvin (K) para temperatura.

- Newton (N) para força.

- Joule (J) para energia.

Quais tipos de medição são comumente usados em engenharia mecânica?

Na engenharia mecânica, vários tipos de medição são comumente usados, como medições lineares, angulares e de temperatura. Outros tipos de medição cruciais incluem força, pressão, fluxo de fluido e vibração. Essas medições são essenciais para projetar, fabricar e manter sistemas e componentes mecânicos.