Resumo:

As conexões aparafusadas prendem firmemente duas ou mais peças conectadas pela força de fixação entre elas.

O coeficiente de atrito da superfície do rolamento e da rosca são dois fatores críticos que afetam a força de fixação.

Neste artigo, o foco está no processo de montagem de parafusos de alta resistência para o anel giratório de um guindaste de grande porte.

O artigo começa analisando a relação teórica entre torque de instalação, coeficiente de atrito, coeficiente de torque e força de fixação.

A seguir, através de um teste comparativo de aperto sob condições totalmente lubrificadas para a rosca e a rosca e superfície do rolamento, é demonstrado que a condição de lubrificação tem um impacto significativo na confiabilidade da instalação do fixador e na dispersão do coeficiente de torque e do coeficiente de atrito.

Sob lubrificação total, a dispersão do coeficiente de atrito e do coeficiente de torque é menor, resultando em maior estabilidade e confiabilidade das conexões aparafusadas.

Prefácio

As conexões aparafusadas são um modo de conexão mecânica comumente usado em máquinas de elevação. Sua confiabilidade é crucial para o desempenho geral das máquinas de elevação, especialmente para as conexões aparafusadas de alta resistência de componentes importantes, como o anel giratório.

Uma conexão aparafusada confiável é essencial para o funcionamento normal do produto, e uma falha na conexão pode resultar em graves acidentes de segurança.

O objetivo de uma conexão aparafusada é garantir que duas ou mais peças conectadas estejam bem encaixadas. Para suportar a carga de movimento, deve ser mantida força de fixação suficiente entre as peças conectadas para garantir sua conexão confiável e operação normal.

Uma força de fixação insuficiente pode resultar em deslizamento lateral entre as duas peças, o que coloca o parafuso sob tensão de cisalhamento desnecessária e pode levar à fratura do parafuso.

Portanto, melhorar a confiabilidade e a estabilidade das conexões aparafusadas de alta resistência tornou-se cada vez mais importante. Parâmetros de aperto ou controle de processo inadequados podem impactar negativamente a confiabilidade da conexão roscada e causar falhas.

Na perspectiva de reduzir a dispersão da força de fixação e otimizar o processo de aperto, este artigo determina o torque de instalação e o processo de aperto de parafusos de alta resistência para o anel giratório de grandes equipamentos de elevação por meio de análise teórica e comparação de dados de teste.

1. Análise teórica

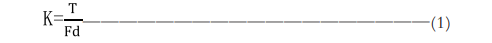

1.1 O coeficiente de torque pode ser determinado usando a seguinte fórmula, que se baseia na relação entre o torque de aperto e a força de fixação.

Onde:

- K – coeficiente de torque;

- T — Torque de aperto;

- F — Força de aperto;

- D – Diâmetro nominal da rosca

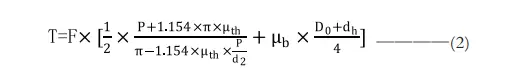

1.2 De acordo com GBT16823.3, o torque dos parafusos deve atender

Onde,

- P: Passo do parafuso

- μth: Coeficiente de atrito da rosca

- μb: Coeficiente de atrito da superfície de apoio da porca ou parafuso

- d2: Diâmetro primitivo da rosca

- dh: Diâmetro interno da superfície do rolamento em contato

- d0: Diâmetro externo da superfície do rolamento.

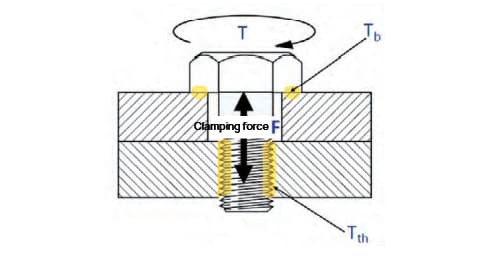

Na instalação dos parafusos, o torque de aperto T pode ser dividido em três partes:

O torque de atrito da superfície do rolamento (Tb) é o torque consumido pelo atrito entre a porca e o plano da arruela.

O torque da rosca (Tth) e a força de fixação (F) são consumidos pelo atrito entre a rosca do parafuso e a rosca da porca (corpo).

Durante a instalação da conexão do fixador, a maior parte do torque de instalação é perdida devido a essas duas fontes de atrito.

Portanto, o coeficiente de atrito final (μb) e o coeficiente de atrito da rosca (μth) são os principais fatores que afetam a força de fixação (F).

A força de fixação pode variar muito dependendo dos coeficientes de atrito.

A dispersão do coeficiente de atrito da face final (μb) e do coeficiente de atrito da rosca (μth) determina diretamente a estabilidade da força de fixação (F). Veja a Figura 1.

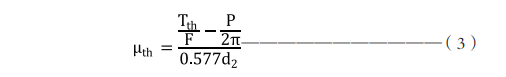

1.3 O coeficiente de atrito da rosca pode ser calculado e determinado aproximadamente através da relação entre o torque da rosca e a força de fixação, usando a seguinte fórmula.

1.4 O coeficiente de atrito da superfície do rolamento pode ser calculado e determinado aproximadamente com base na relação entre o torque de atrito da superfície do rolamento e a força de fixação, usando a seguinte fórmula.

O coeficiente de torque, o coeficiente de atrito da rosca e o coeficiente de atrito da superfície do rolamento podem ser determinados medindo o torque de aperto, o torque da rosca, o torque de atrito da superfície do rolamento e a força de fixação.

2. Análise de teste

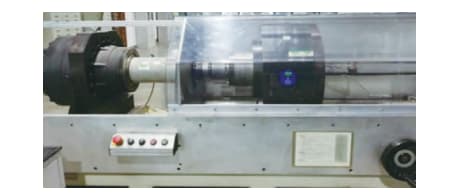

A influência do coeficiente de torque, do coeficiente de atrito da rosca e do coeficiente de atrito da superfície do rolamento na força de fixação em conexões aparafusadas sob diferentes condições foi analisada e estudada através de testes do processo de aperto de diferentes séries de parafusos de montagem do anel giratório. O equipamento de teste utilizado é um testador de coeficiente de atrito vertical fabricado pela Schatz, Alemanha, e o método de teste segue os padrões GB/T 16823.3.

O torque total, o torque da rosca, o torque de atrito da superfície do rolamento e a força de fixação são medidos usando um sensor de torque/ângulo e um sensor de força de fixação. O coeficiente de torque, o coeficiente de atrito da rosca e o coeficiente de atrito da face final podem ser calculados automaticamente usando as fórmulas (1), (3) e (4) no equipamento de teste.

Os parafusos selecionados para a instalação do anel giratório de um guindaste grande são testados para simular condições reais de montagem. As porcas de teste são substituídas por porcas reais e seus materiais, equipamentos de processamento e processo de montagem são consistentes com os produtos finais.

As especificações dos parafusos são:

- Padrão: DIN931

- Tamanho: M48-10,9

- Material: 40CrNiMo

- Acabamento de superfície: Dacromet

A arruela correspondente é:

- Padrão: DIN6919

- Diâmetro interno: 49mm

- Diâmetro externo: 82mm

As porcas de teste de reposição são feitas de material 960 doméstico.

Um agente antigripante de alta temperatura à base de prata é usado como lubrificante.

Dois grupos de testes comparativos foram realizados para comparar a influência do estado de lubrificação no coeficiente de atrito, coeficiente de torque e dispersão da conexão.

Num grupo, a graxa foi aplicada uniformemente na parte roscada do parafuso, mas não na superfície de apoio da arruela. No outro grupo, a graxa foi aplicada tanto na parte roscada do parafuso quanto na superfície superior da superfície de apoio da arruela. Consulte a Tabela 1 para obter os dados de teste.

tabela 1

| Método de lubrificação | Número | F(KN) | T (Nm) | K | 1º | 1b | 1tot |

| Lubrificação completa | 1# | 1000,3 | 5389,39 | 0,11 | 0,08 | 0,09 | 0,08 |

| 2# | 1000,1 | 5185.81 | 0,11 | 0,07 | 0,09 | 0,08 | |

| 3# | 1000,24 | 5515.26 | 0,11 | 0,08 | 0,09 | 0,09 | |

| 4# | 1000,1 | 5683.1 | 0,12 | 0,09 | 0,09 | 0,09 | |

| 5# | 1000,1 | 5238,65 | 0,11 | 0,08 | 0,08 | 0,08 | |

| 6# | 1000,24 | 5394.05 | 0,11 | 0,08 | 0,09 | 0,08 | |

| 7# | 1000,37 | 5578,98 | 0,12 | 0,09 | 0,08 | 0,09 | |

| 8# | 1000,1 | 5768,57 | 0,12 | 0,08 | 0,1 | 0,09 | |

| Apenas lubrificação de rosca | 1# | 1000,1 | 6568,71 | 0,15 | 0,09 | 0,13 | 0,1 |

| 3# | 1000,4 | 5998,86 | 0,13 | 0,07 | 0,13 | 0,09 | |

| 4# | 1000,1 | 6716.1 | 0,15 | 0,09 | 0,14 | 0,11 | |

| 5# | 1000,3 | 5733,3 | 0,12 | 0,07 | 0,1 | 0,08 | |

| 6m | 1000,1 | 5982,98 | 0,13 | 0,08 | 0,12 | 0,09 | |

| 7# | 1000,2 | 5356,29 | 0,11 | 0,07 | 0,1 | 0,08 | |

| 8# | 1000,1 | 5990.22 | 0,13 | 0,09 | 0,13 | 0,09 |

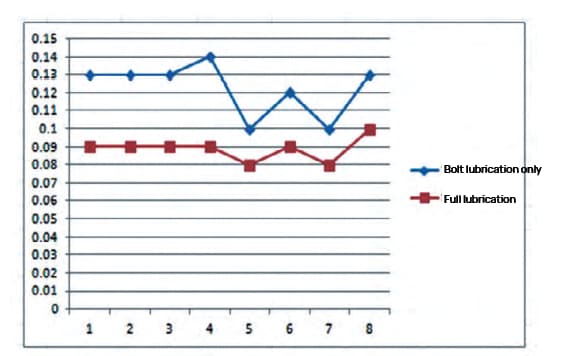

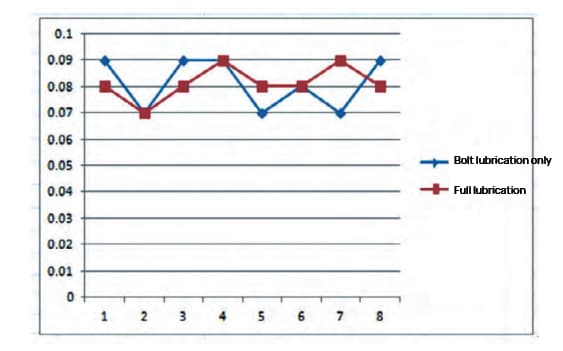

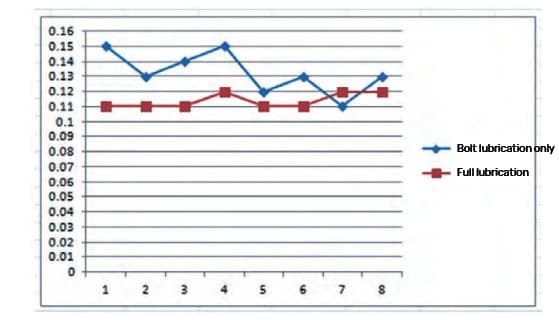

As Figuras 3 e 4 apresentam as curvas do coeficiente de atrito da superfície de apoio (μ_b) e do coeficiente de atrito da rosca (μ_th) sob duas condições de lubrificação diferentes: lubrificação apenas da rosca e lubrificação completa, respectivamente.

Os resultados indicam que o coeficiente de atrito da rosca (μ_th) sob condições de lubrificação varia de 0,07 a 0,09 e permanece relativamente estável.

Em comparação, o coeficiente de atrito da superfície de rolamento (μ_b) sob condições de lubrificação é relativamente estável, com valores variando de 0,08 a 0,1 para todos os oito grupos de amostras. Por outro lado, sem lubrificação, o coeficiente de atrito da superfície de apoio varia de 0,1 a 0,14, apresentando baixa estabilidade e grande dispersão entre os oito grupos de amostras.

A Figura 5 apresenta a curva do coeficiente de torque (K) sob duas condições de lubrificação: somente lubrificação de rosca e lubrificação completa.

Os resultados revelam que o coeficiente de torque (K) dos oito grupos de amostras sob condições de lubrificação plena varia de 0,11 a 0,12, com valores estáveis e dispersão mínima.

Em contraste, o coeficiente de torque (K) da amostra lubrificada com rosca apresenta uma faixa mais ampla, de 0,11 a 0,15, com baixa estabilidade e maior dispersão.

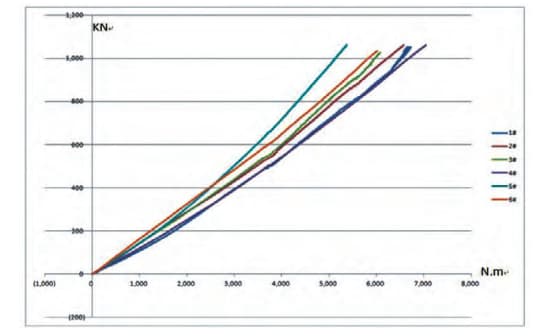

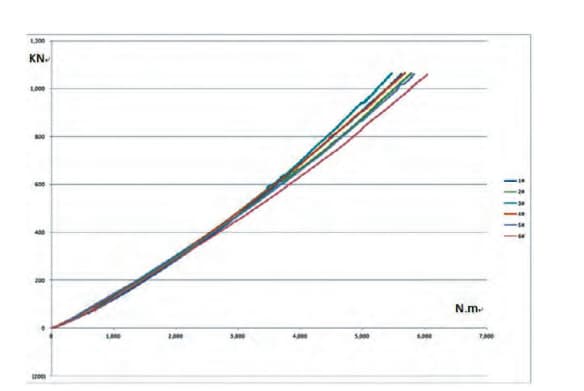

As Figuras 6 e 7 mostram as curvas da força de aperto do torque durante o processo de aperto dos parafusos sob duas condições de lubrificação: lubrificação somente com rosca e lubrificação completa, respectivamente.

Os resultados indicam que, quando o mesmo torque de aperto é aplicado, a força de fixação sob lubrificação total é maior do que somente sob lubrificação de rosca, e a dispersão das curvas dentro do mesmo grupo de amostras é menor.

Os dados dos dois grupos de testes comparativos mostram que a aplicação de lubrificante na superfície do rolamento reduz significativamente o coeficiente de atrito e o coeficiente de torque em aproximadamente 15% e melhora a estabilidade. Isto demonstra que a aplicação de lubrificante na superfície do rolamento é um método eficaz para reduzir o coeficiente de torque e aumentar a estabilidade.

3. Status da indústria

Em máquinas de construção, os fixadores são normalmente instalados usando o método de torque, que é direto, simples e fácil de operar. O torque de instalação é determinado pelo coeficiente de atrito e um valor numérico preciso é crucial. Contudo, ignorar a dispersão do coeficiente de atrito, conhecido como desvio padrão, pode impactar significativamente a confiabilidade da conexão parafusada.

Atualmente, o padrão nacional GB/T 1231-2000 define os padrões para pares de conexões de parafusos de alta resistência em estruturas de aço. O coeficiente de torque (K) é especificado como 0,11-0,15, com desvio padrão ≤ 0,01.

Muitos usuários concentram-se apenas no coeficiente de torque e acreditam que, uma vez determinado, o torque de instalação pode ser estabelecido imediatamente, levando a uma conexão de fixação. No entanto, o desvio padrão é frequentemente esquecido. Se o desvio padrão exceder 0,01, a força de pré-aperto dos parafusos individuais irá variar durante a instalação. Se o desvio padrão for muito grande ou muito pequeno, alguns pares de conexões de fixadores podem estar apertados demais ou insuficientemente, o que pode representar um risco à confiabilidade da instalação.

Por outro lado, se o coeficiente de torque for grande e o desvio padrão for menor que 0,01, a dispersão do par de conexões é mínima e a força em cada par de fixadores é relativamente uniforme. Um coeficiente de torque aumentado durante a instalação pode levar a um valor de torque mais alto, mas não causará aperto excessivo ou folga, levando a maior confiabilidade e segurança da instalação.

Concluindo, de uma certa perspectiva, o desvio padrão é mais importante que o coeficiente de torque.

4. Conclusão

O coeficiente de atrito da rosca, o coeficiente de atrito da superfície do rolamento e o coeficiente de torque são parâmetros técnicos críticos que devem ser compreendidos e dominados ao instalar pares de conexões de fixadores. Atualmente, estes parâmetros são amplamente reconhecidos e considerados pela maioria dos usuários durante a instalação.

Um coeficiente de atrito menor leva a um coeficiente de torque menor. Ao determinar o torque de instalação, um coeficiente de torque menor resulta em uma força de fixação maior.

Por outro lado, um coeficiente de torque maior leva a uma força de fixação menor. Se o coeficiente de torque for pequeno até certo ponto, a força de fixação gerada por um determinado torque pode exceder o limite de resistência do parafuso, fazendo com que o parafuso de alta resistência se estique ou até mesmo quebre devido à fadiga.

Por outro lado, se o coeficiente de torque for muito grande, a força de fixação gerada será muito pequena e o par de conexão do fixador não funcionará corretamente, causando folga.

O estado de lubrificação tem um impacto significativo no coeficiente de atrito da rosca, no coeficiente de atrito da superfície do rolamento e nos valores do coeficiente de torque. Em geral, pares de conexões de fixadores com superfícies de produto ásperas e marcas de usinagem perceptíveis terão valores mais altos de coeficiente de torque e coeficiente de atrito.

Porém, após a lubrificação, esses valores podem diminuir significativamente. Além disso, a lubrificação também afeta a dispersão do coeficiente de atrito da rosca, do coeficiente de atrito da superfície do rolamento e do coeficiente de torque. A dispersão destes valores é menor sob lubrificação, garantindo maior estabilidade e confiabilidade da ligação parafusada.