O 316L pertence ao aço inoxidável austenítico, correspondente à marca nacional 022Cr17Ni12Mo2, que possui boa plasticidade e resistência à corrosão.

A adição do elemento Mo neste aço inoxidável melhora muito sua resistência à corrosão.

Portanto, o aço inoxidável 316L é amplamente utilizado nas indústrias petroquímica, farmacêutica e outras.

Foi constatado que uma bobina de aço inoxidável 316L utilizada em uma empresa apresentou vazamento e perfuração na parede do tubo durante o uso.

O meio de trabalho dentro do tubo é o vapor d'água, com pressão de trabalho de 0,9MPa.

O meio fora do tubo é um álcali forte e pó de cobre, com uma pressão de trabalho de 1,0 MPa.

Existe uma diferença de pressão entre as paredes interna e externa.

O motivo da falha é analisado e estudado experimentalmente.

1. Macroanálise

1.1 Inspeção visual

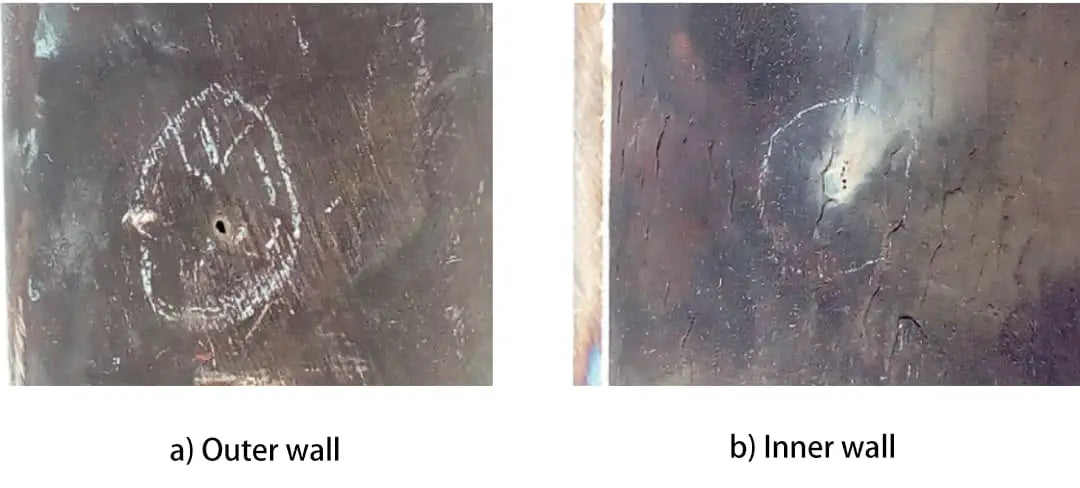

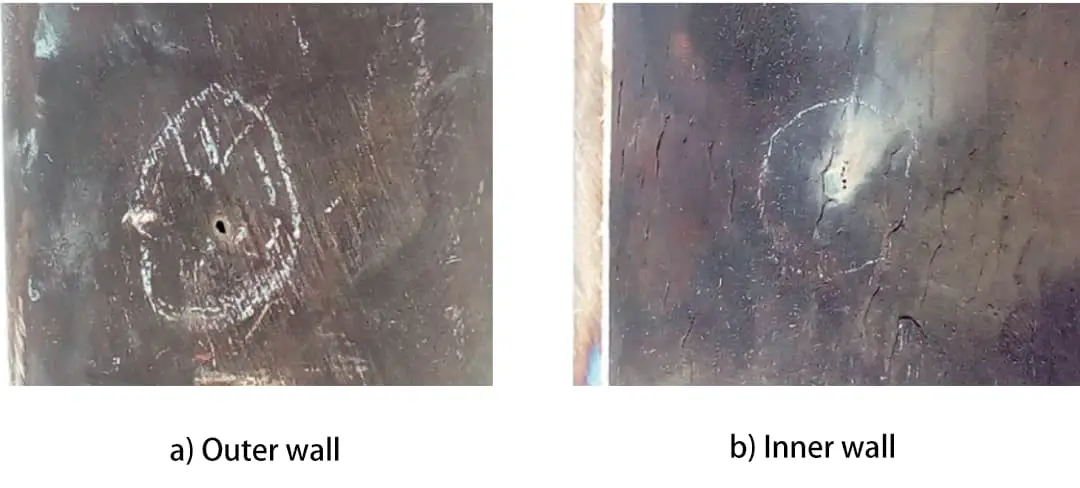

A partir da inspeção visual macroscópica externa, verifica-se que o orifício de vazamento é um pequeno orifício com diâmetro de cerca de 2 mm na parede externa, conforme mostrado na Fig.

Na parede interna, existem quatro pequenos orifícios dispostos longitudinalmente com um diâmetro de cerca de 1 mm, e um grande número de fissuras de “pele empenada” podem ser vistas, como mostrado na Fig.

Fig. 1 macromorfologia do orifício de vazamento

1.2 Inspeção macro ampliada

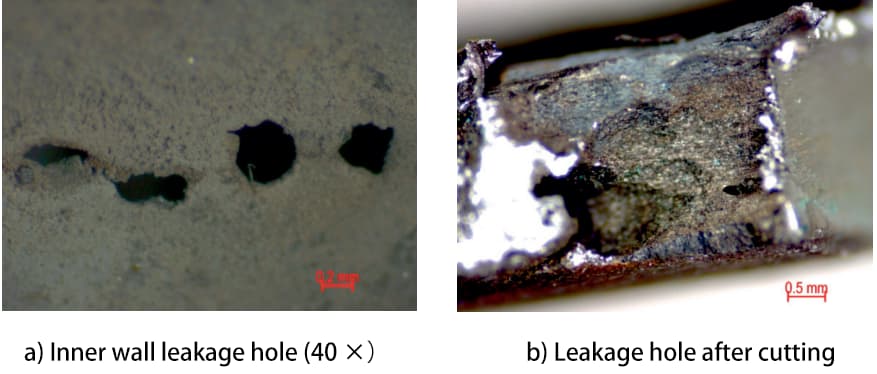

Quando observada com um estereomicroscópio de ampliação variável, a Fig. 2a é uma foto macro do orifício de vazamento da parede interna após ampliação de 40 vezes;

A Fig. 2b mostra o formato do orifício de vazamento após o corte.

O espaço dentro do furo é relativamente grande, com um volume total de cerca de 4mm3.

A parede do buraco é ondulada e irregular.

Fig. 2 Morfologia do furo de vazamento

2. Detecção e análise

2.1 Análise espectral da composição química

O espectrômetro de leitura direta de espectro total é usado para analisar a composição química das amostras ao redor do orifício de vazamento.

Os resultados (valor médio) são apresentados na Tabela 1.

Comparado com a composição do material TP316L na ASME SA213, atende aos requisitos da norma.

Tabela 1 Resultados da análise da composição química (fração mássica) (%)

| Tipo | C | Si | Mn | P | S | Cr | Não | Mo |

| Valor padrão | ≤0,035 | ≤1,00 | ≤2,00 | ≤0,045 | ≤0,030 | 16,0~18,0 | 10,0~14,0 | 2h00~3h00 |

| Valor medido | 0,02 | 0,28 | 0,86 | 0,041 | 0,003 | 16.21 | 10.17 | 2.18 |

2.2 Teste de tração

A máquina de teste universal eletrônica é usada para coletar amostras da bobina para teste de tração.

Os resultados são mostrados na Tabela 2.

A morfologia da fratura da amostra é fratura plástica.

Através da comparação, pode-se verificar que a resistência à tração, o limite de escoamento e o alongamento após a fratura do material atendem à norma ASME SA213.

Tabela 2 Resultados dos testes de propriedades mecânicas

| Tipo | Resistência à tração Reu / MPa | Força de rendimento Rpo.2/MPa | Alongamento após fratura A (%) |

| Valor padrão | ≥486 | ≥170 | ≥35 |

| Valor medido | 693 | 476 | 48,5 |

2.3 Teste de desempenho do processo

A máquina de teste universal eletrônica é usada para realizar o teste de alargamento e achatamento.

Os resultados são mostrados na Tabela 3.

A aparência da amostra queimada após o teste é mostrada na Fig.

Não há rachaduras na parede interna do tubo.

A morfologia do espécime achatado é mostrada na Fig.

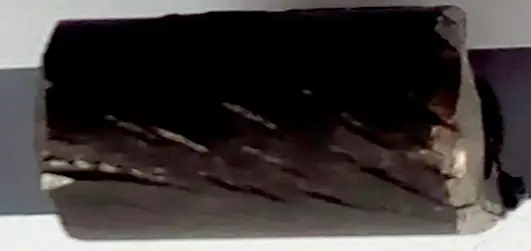

Rachaduras são geradas na superfície de tração da parede externa da amostra achatada.

A parede externa da extremidade da abertura da trinca é uma fratura antiga e a ponta da trinca é uma fratura nova.

Pode-se observar que existem rachaduras antigas na parede externa do tubo.

Tabela 3 Resultados do teste de desempenho do processo

| Teste de queima | Teste de achatamento | |||

| Β(°) | D(%) | Resultados | Espaçamento da placa de prensagem / mm | Resultados |

| 60 | 15 | Nenhuma rachadura na parede interna | 29,5 | Rachaduras na deformação por tração da parede externa |

Fig. 3 amostra queimada

Fig. 4 fissura na superfície de tração da amostra achatada

2.4 Análise metalográfica

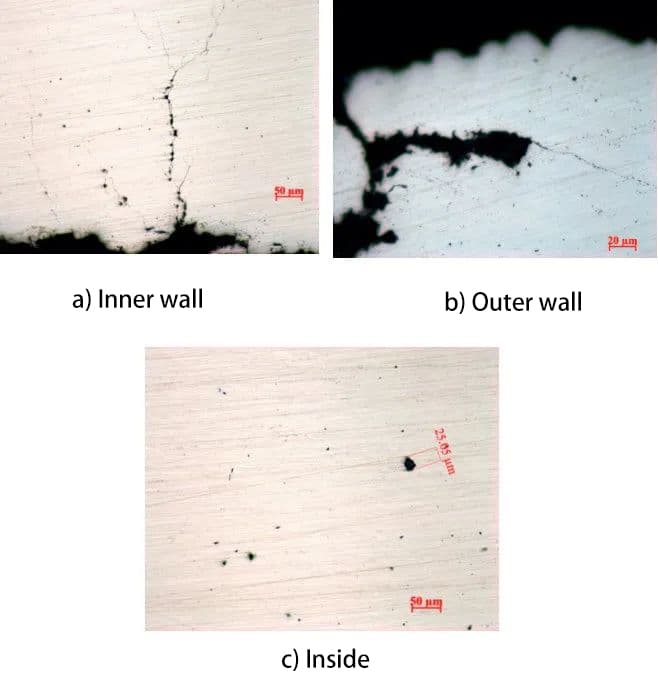

Amostras micrometalográficas serão processadas nas paredes internas e externas e no interior da bobina.

A seção transversal das amostras deve ser lixada e polida e depois observada em microscópio metalográfico.

Pode-se observar na Figura 5a que existem rachaduras de “pele empenada” na parede interna da bobina e microfissuras na parte inferior da “pele empenada”;

Pode-se observar na Figura 5b que existe um grande número de microfissuras na parede externa, que se originam nos defeitos ou poços de corrosão e se expandem ao longo das inclusões;

Pode-se observar na Figura 5c que há um grande número de inclusões granulares, em forma de faixa e massivas em seu interior, com tamanho de 5 ~ 25 μm.

Fig. 5 diferentes áreas de materiais de bobina

A microestrutura da amostra corroída é austenita com tamanho médio de grão de 6,5, e precipitados são encontrados no limite de grão.

Pode-se observar na Figura 6b que existe um grande número de linhas de deslizamento de deformação na parede interna, indicando a existência de tensão residual;

Pode-se observar na Fig. 6c que existem fissuras transgranulares e intergranulares na parede externa.

Figura 6 diagrama metalográfico

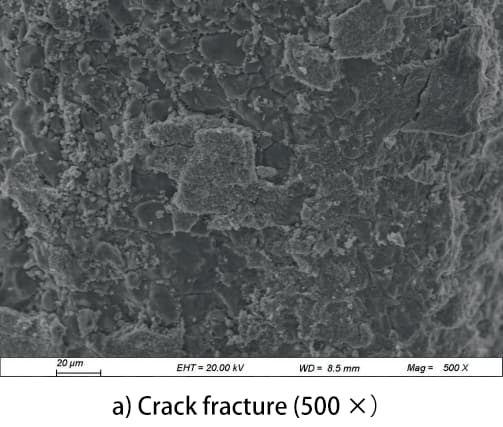

2.5 Análise SEM

O microscópio eletrônico de varredura é usado para observar a fratura da trinca. A Fig. 7a é uma fratura antiga.

Pode ser visto pela morfologia da parede interna do orifício de vazamento na Fig. 7b que existem produtos de corrosão com “padrão de lama” na superfície.

Fig. 7 SEM aparência da peça com falha

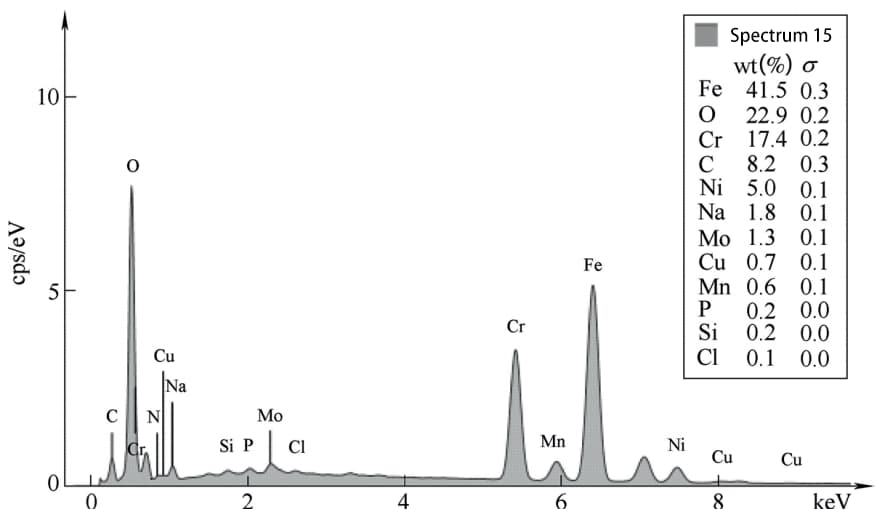

2.6 Eanálise do espectro energético

A análise do espectro de energia foi realizada nas amostras de fraturas antigas na Figura 7a, conforme mostrado na Figura 8. Os resultados são mostrados na Tabela 4.

Os produtos de corrosão são relativamente complexos, compostos principalmente de óxidos e misturados com Cu, Na, etc.

| C | Mn | Mo | Fé | Cr | Não | Ó | Cu | N / D |

| 8.2 | 0,6 | 1.3 | 41,5 | 17.4 | 5,0 | 22,9 | 0,7 | 1,8 |

Tabela 4 Resultados da análise do espectro de energia (fração de massa) (%)

Fig. 8 espectro de energia do ponto de análise

3. Análise abrangente

Com base nos dados de teste acima, a composição química, resistência à tração, limite de escoamento e alongamento após fratura da bobina de aço inoxidável TP316L atendem aos requisitos da ASME SA213.

O teste de alargamento é qualificado, rachaduras aparecem na superfície de tração da parede externa do tubo de ensaio achatado e a extremidade aberta é uma rachadura antiga.

A análise metalográfica e MEV + EDS mostram que a estrutura é de aço inoxidável austenítico, mas há inclusões granulares de diferentes tamanhos, e há produtos de corrosão “padrão de lama” na superfície, principalmente no furo de vazamento.

A parede dos poros flutua irregularmente e há um grande número de microfissuras na “pele deformada” e se expandem ao longo das inclusões.

4. Conclusões e sugestões

As principais causas de vazamento da bobina de aço inoxidável 316L são um grande número de inclusões, produtos de corrosão por óxido e microfissuras no material.

A continuidade da matriz é destruída devido à presença de inclusões.

Sob a ação conjunta da tensão residual e da diferença de pressão entre as paredes interna e externa, fissuras são facilmente geradas e expandidas na inclusão.

No entanto, a inclusão entra em contato com o meio vapor de alta temperatura.

Como a resistência à corrosão da inclusão é muito inferior à do próprio material, a inclusão é corroída e, eventualmente, formam-se furos na parede do tubo, resultando em perfuração da parede do tubo e vazamento.

Para evitar falhas de vazamento semelhantes, recomenda-se o seguinte:

1) Para o ambiente de serviço da bobina, deve ser selecionado o material de aço inoxidável 316L de alta qualidade com poucas inclusões.

2) Controle a pureza do meio de trabalho para evitar ao máximo a influência de substâncias corrosivas no tubo.

3) Os componentes da bobina devem ser tratados termicamente após flexão e soldagem para liberar efetivamente a tensão residual.