Rachaduras foram descobertas em várias partes da parede interna do furo da chaveta do redutor e na face da extremidade da engrenagem, na direção circunferencial, após operações de retificação de engrenagens em uma fábrica. A engrenagem em si é feita de material 18CrNiMo7-6.

O processo de produção: usinagem de desbaste → cementação e têmpera + revenimento → acabamento (abertura de chaveta, etc.).

Para determinar a causa da trinca da engrenagem, foram realizadas uma série de testes e análises.

1. Processo e resultados de teste

1.1 Macroinspeção

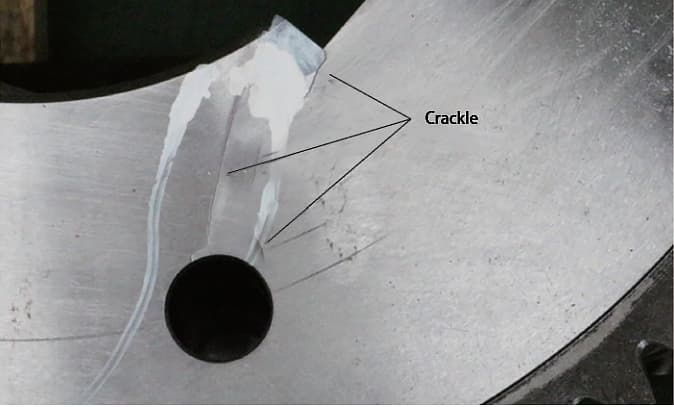

Rachaduras foram descobertas na circunferência externa da engrenagem, bem como na direção circunferencial da parede do furo da chaveta do furo interno e na face final. Em algumas fissuras nas extremidades, ambos os lados estavam levantados, conforme demonstrado na Figura 1.

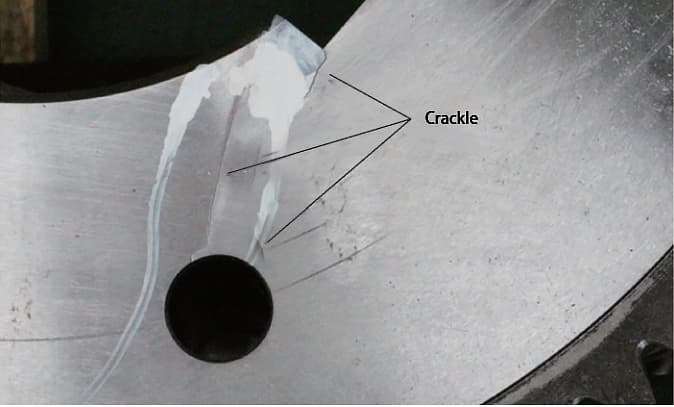

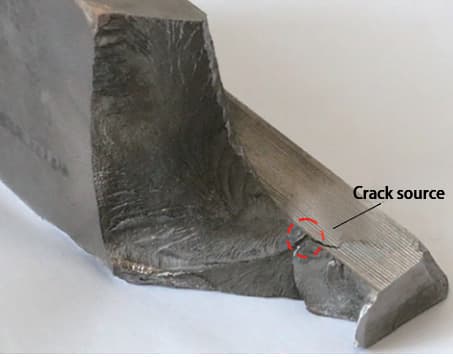

Ao abrir ao longo da fissura, foi observada a morfologia da fratura. A maioria das fissuras exibia brilho metálico prateado de porcelana fina, e nenhuma fratura anterior foi identificada. O canto raiz do rasgo de chaveta foi determinado como a origem das rachaduras.

Fig. 1 Localização e Morfologia de Rachaduras na Engrenagem

Padrões radiais óbvios e bordas de rasgo podem ser vistos ao redor da fonte da trinca, indicando morfologia de fratura frágil de alta tensão, como mostrado nas Figuras 2 e 3.

O rasgo da chaveta parece áspero e há um traço claro de corte de fio.

Fig. 2 Macromorfologia da fratura da engrenagem

Fig. 3 Localização da fonte de rachadura na engrenagem

1.2 Inspeção de composição química

A composição química da engrenagem foi analisada utilizando um espectrômetro de emissão atômica ICP (plasma indutivamente acoplado), e os resultados atenderam aos requisitos da EN 10084-2008 Condições Técnicas de Entrega para Aço Carburizado.

Consulte a Tabela 1 para obter os resultados do teste.

Tabela 1 Composição Química da Engrenagem (Fração de Massa) (%)

| Componente | C | S | P | Mn | Si | Cr | Não | Mo |

| Requisitos padrão | 0,15~0,21 | ≤0,035 | 0,025 | 0,50-0,90 | 0,40 | 1,50~1,80 | 1,40~1,70 | 0,25-0,35 |

| Engrenagem rachada | 0,18 | 0,002 | 0,016 | 0,76 | 0,23 | 1,68 | 1,62 | 0,27 |

1.3 Dureza e inspeção metalográfica

A camada carburizada da engrenagem tem profundidade de aproximadamente 1,58mm. A dureza média da superfície do dente é 725HV1, e a dureza do centro é 43,0HRC, todas de acordo com os requisitos técnicos do desenho.

De acordo com o método B em GB/T 10561-2005 Determinação do Conteúdo de Inclusões Não Metálicas no Aço – Exame Micrográfico por Gráfico de Classificação Padrão, todos os tipos de inclusões não metálicas são superiores ao grau 0,5.

De acordo com a determinação do tamanho médio de grão de metais GB/T6394-2017, o tamanho do grão é 6,5.

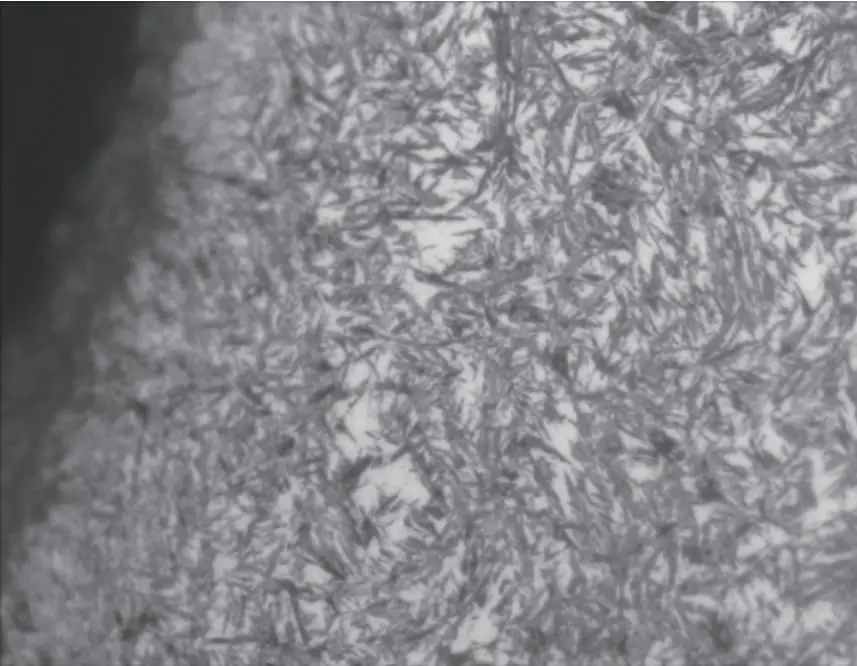

A camada carburizada da engrenagem compreende uma pequena quantidade de metal duro granular fino, martensita acicular grossa e mais austenita retida.

Com base no exame metalográfico GB/T 25744-2010 de cementação, têmpera e revenimento em aço, o metal duro é classificado como Grau 1, martensita como Grau 5 e austenita retida como Grau 6, que não atendem aos requisitos de GB/T 3480.5-2008 Cálculo da capacidade de suporte de engrenagens de dentes retos e helicoidais – Parte 5: Resistência e qualidade de materiais para estrutura superficial de aço carburizado e teor de austenita retido, conforme demonstrado na Figura 4.

Fig. 4 Estrutura da camada carburizada (500 ×)

A amostra foi obtida cortando-a da origem da trinca, polindo-a e depois corroendo-a com uma solução de corrosão com ácido nítrico e álcool a 4%.

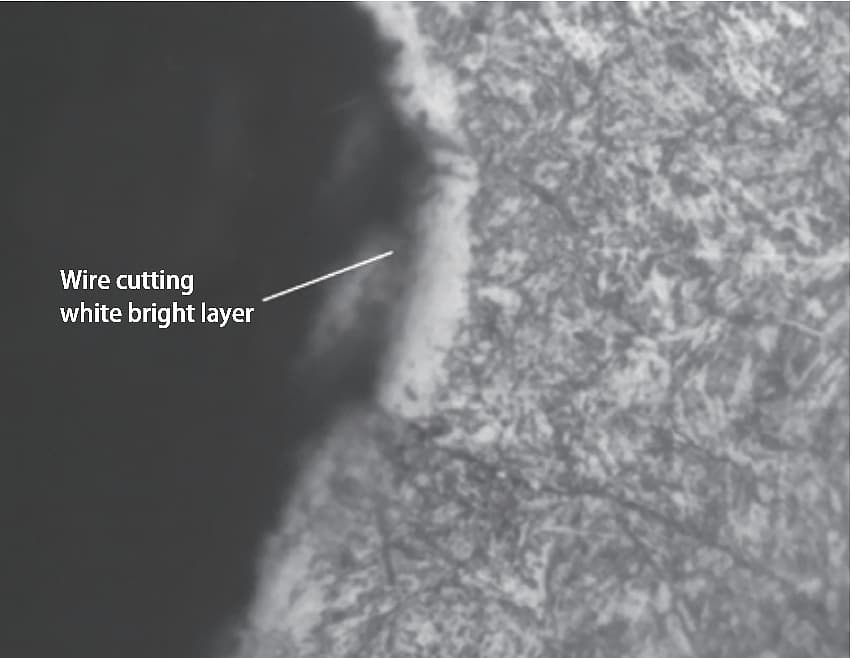

Ao exame microscópico, foi observada uma camada branca e brilhante na superfície do rasgo de chaveta, de aspecto rugoso, com raiz irregular e microfissuras presentes.

A Figura 5 indica que não há carburação ou descarbonetação em nenhum dos lados da microfissura.

Fig. 5 Corte de fio com camada branca brilhante (500 ×)

2. Análise e discussão

A engrenagem do redutor foi testada e os resultados indicaram que a composição do material, inclusão, granulometria, dureza e profundidade de penetração atenderam aos requisitos necessários.

As principais razões por trás da quebra de engrenagens são as seguintes:

1) A velocidade rápida de corte do fio leva a um rasgo de chaveta áspero, traços de usinagem perceptíveis e um formato de filete de transição irregular. Esses fatores agravam a concentração de tensões no rasgo de chaveta, levando à formação de uma fonte de trinca. Posteriormente, sob a tensão de retificação, a trinca se expande gradualmente para se tornar uma trinca de engrenagem.

Além disso, uma alta velocidade de alimentação do fio provoca a formação de uma camada branca na superfície da chaveta, que contém numerosas microfissuras. Essas microfissuras, por sua vez, levam a fissuras durante os processos subsequentes.

Durante a fabricação e utilização de peças com cantos côncavos vivos, bordas convexas ou entalhes, ocorre uma concentração significativa de tensões na transição dessas áreas. Como resultado, podem formar-se fissuras.

Além disso, marcas ásperas da ferramenta na superfície usinada causadas pela precisão da máquina-ferramenta, formato da borda da ferramenta e operação durante o processamento da peça também contribuem para a concentração de tensão e prejudicam o desempenho.

Após a inspeção, descobriu-se que a superfície da chaveta da engrenagem era áspera, com marcas visíveis de ferramentas de usinagem. O formato do filete na raiz da chaveta era irregular, levando a uma grande concentração de tensão.

2)A superfície do rasgo de chaveta tinha uma camada branca brilhante resultante do corte do fio. Esta camada é uma camada de têmpera que contém uma quantidade significativa de austenita residual, uma estrutura instável que pode se converter em martensita e criar tensões substanciais. Quando a tensão se acumula no filete de transição, resulta num aumento na concentração de tensão, levando à formação de microfissuras.

Além disso, a agulha de martensita da camada carburada é mais espessa e o teor residual de austenita é excessivo, reduzindo a resistência da engrenagem e aumentando sua fragilidade.

Além disso, a austenita retida continua a se transformar em martensita temperada à temperatura ambiente, gerando grandes tensões internas residuais e acelerando o crescimento de trincas.

3. Conclusões e sugestões

Devido à alta velocidade de corte do fio da engrenagem, a superfície da chaveta torna-se áspera, o formato do filete de transição torna-se irregular e uma camada branca brilhante é gerada na superfície usinada. Esta camada intensifica a concentração de tensões no rasgo de chaveta, formando uma fonte de trinca. Sob a influência da tensão de retificação e da tensão residual, as fissuras expandem-se gradualmente ao longo do tempo.

Recomenda-se fresar o rasgo de chaveta antes da cementação. Se o corte do fio for necessário após a cementação, a velocidade do fio deverá ser controlada para garantir o formato adequado do filete de transição na raiz do rasgo de chaveta e melhorar a qualidade de processamento do rasgo de chaveta. Se a camada branca brilhante não puder ser evitada, ela deverá ser polida e removida manualmente após o corte do fio.