Em resposta aos problemas de processo de forjamento desatualizado, grande margem, falta de precisão e grande largura de corte no processamento de rolamentos axiais, o processo de forjamento de rolamentos axiais foi atualizado de forjamento em matriz aberta de 4 peças para forjamento de anel rolante de 8 peças, reduzindo a margem de usinagem e melhorando a eficiência; a separação das peças foi alterada do corte com ferramenta rotativa para o corte com lâmina de serra, reduzindo a margem de corte e a margem final, economizando matéria-prima, melhorando a eficiência do processamento e reduzindo os custos de produção; a máquina de serrar passou por uma mudança tecnológica e novas ferramentas foram produzidas, lançando as bases para a melhoria do processo.

1. Introdução

Com base nos princípios de economia de energia e redução de emissões, redução de custos de produção e melhoria da eficiência da produção, foram feitas melhorias técnicas no forjamento, torneamento e usinagem de rolamentos axiais de rolos cônicos, rolamentos axiais de rolos e rolamentos axiais de esferas, e novos processos e ferramentas foram desenvolvidos. foi desenvolvido. O processo de forjamento foi alterado de forjamento em matriz aberta para forjamento em rolo anelar; o processo de torneamento foi alterado de corte e separação com ferramenta de torneamento para corte e separação com lâmina de serra, reduzindo assim a margem de usinagem para peças forjadas. Para atingir o objetivo de melhoria do processo, o equipamento de processamento original foi tecnicamente renovado e novos equipamentos de processamento foram fabricados para garantir a qualidade do produto, economizar matéria-prima, melhorar a eficiência da produção e reduzir os custos de produção.

2. Problemas existentes antes da melhoria

2.1 Processo de forjamento em matriz aberta

O processo de forjamento livre é o seguinte: corte → aquecimento → forjamento com martelo → desbaste → puncionamento do centro do material → forjamento do diâmetro externo → forjamento da face final.

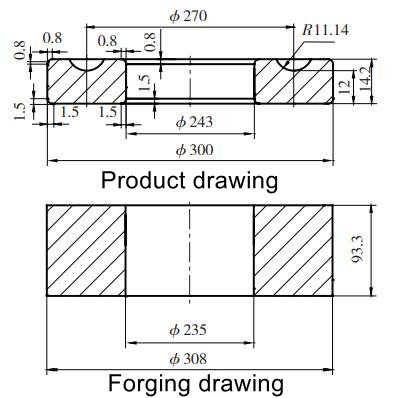

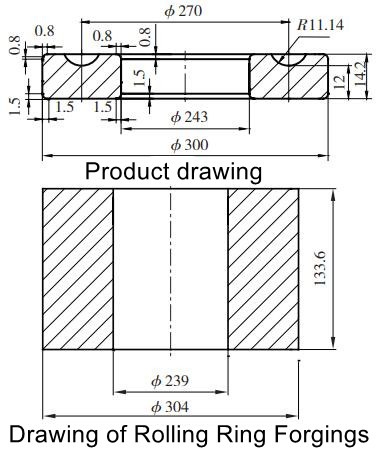

Os blanks originais de rolamentos axiais de rolos cônicos, rolamentos axiais de rolos e rolamentos axiais de esferas são todos forjados livremente. Dependendo das diferentes especificações do produto, a espessura da parede de um lado está entre 23 e 40 mm e a largura está entre 14 e 28 mm. A forma do forjamento é circular. A Figura 1 mostra o produto e o diagrama de forjamento livre de um anel axial de rolamento de esferas específico (4 peças forjadas juntas). As tolerâncias de forjamento livre e torneamento do produto são mostradas na Tabela 1.

Figura 1 Diagrama do produto e diagrama de forjamento livre de um anel de rolamento axial de esferas específico (4 peças forjadas juntas)

Tabela 1 Forjados em matriz aberta e tolerâncias de torneamento para um anel axial de rolamento de esferas específico/mm

| Maneira de trabalhar | Diâmetro externo do forjamento | Diâmetro interno de forgen | Rosto forjado | Corte a lâmina da serra | Serra rotativa corta a superfície |

| Retenção | 8º | 8º | 8º | 5.5 | 3 |

A tolerância média de altura para peças forjadas livres é de 8 mm, e a tolerância média para diâmetros internos e externos é de 8 mm. As superfícies interna, externa e final das peças forjadas não podem ser lisas e planas e existem saliências ou depressões em certos locais. Dado o tamanho do processamento, é provável que a película de óxido não tenha sido processada. Forjar peças forjadas livres requer muito trabalho dos trabalhadores, má qualidade dos forjados, espessura de parede irregular dos forjados, fraco paralelismo das faces finais e baixa perpendicularidade entre as faces finais e os diâmetros interno e externo. Para garantir a qualidade do produto, os recursos humanos, materiais e financeiros só podem ser desperdiçados aumentando a tolerância de usinagem dos forjados.

O peso das peças forjadas livres é leve e a eficiência de processamento é baixa. O peso máximo de forjamento especificado pelo método é de 30kg, e o peso deste forjamento é de 22,65kg, um forjamento combinado de 4 peças. O peso médio de cada peça é de 5,663 kg.

2.2 Processo de torneamento

O processo de torneamento é o seguinte: torneamento do diâmetro externo e da face final → torneamento da segunda face final e do diâmetro interno → torneamento da divisão → torneamento da face final dupla e chanfro → torneamento da ranhura da pista.

No processo de corte dos torneiros, a faca de corte é afiada manualmente, com diferença de corte paralela de 0,5 a 0,7 mm. O produto de corte único também precisa ser achatado em ambas as extremidades para atender aos requisitos do processo de torneamento de diferença paralela de 0,2-0,3 mm.

A tolerância de corte da face final é de 3 mm e a tolerância de corte da lâmina é de 5,5 mm, resultando em alta intensidade de trabalho para os trabalhadores, baixa eficiência de produção em operação por turnos, alto consumo de matéria-prima e alta utilização de material. O processo de corte do torneiro é mostrado na Figura 2.

Fig.2 Torneiro de madeira fazendo um corte bruto

3. Melhoria de processos

3.1 O processo de forjamento foi alterado de forjamento livre para forjamento em anel rolante

O processo de forjamento do anel de laminação é: serrar → queimar → martelar → pré-forjar → perfurar o centro do material → laminação e forjamento de formas.

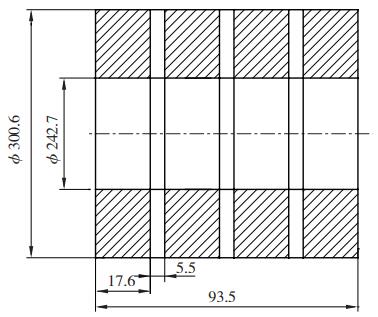

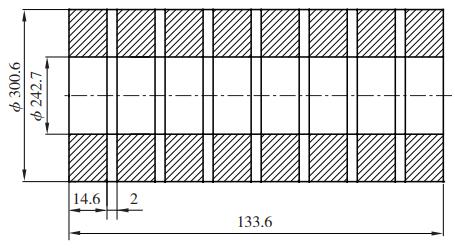

O forjamento de anel de rolo é um forjamento de rolo combinado de 8 peças. O diagrama do produto de um anel axial de rolamento de esferas específico e o diagrama de forjamento do anel de rolamento (8 peças forjadas juntas) são mostrados na Figura 3, e as tolerâncias para cada peça são mostradas na Tabela 2.

Figura 3. Diagrama do produto de um anel de rolamento axial de esferas específico e diagrama de forjamento de um anel de rolamento (8 peças forjadas juntas)

Tabela 2 Tolerância para cada parte do anel de rolamento forjado/mm

| Maneira de trabalhar | Diâmetro externo do forjamento | Diâmetro interno de forgen | Rosto forjado | Corte a lâmina da serra | Serra rotativa corta a superfície |

| Retenção | 4 | 4 | 6 | 2 | 0,4 |

Mudar do forjamento em matriz aberta para o forjamento em anel rolante aumenta o peso e o volume. O peso máximo do forjamento em matriz aberta é de 35 kg, o peso máximo do forjamento em rolo é de 80 kg e a altura máxima do forjamento em rolo é de 280 mm.

O anel rolante deste rolamento consiste em 8 peças com peso de forjamento de 28,872 kg e peso de peça única de 3,609 kg. Cada peça pode economizar 2.054 kg de matéria-prima, reduzindo o subsídio de usinagem e os custos de produção. A eficiência do forjamento em anel rolante é quatro vezes maior do que a do forjamento em matriz aberta.

Os produtos forjados por anéis de laminação possuem alta qualidade, espessuras de parede uniformes nos diâmetros interno e externo, bem como superfície plana e livre de irregularidades. A tolerância de usinagem para diâmetros internos e externos é consistente e não há saliências ou depressões em nenhuma das extremidades, garantindo que não haja película de óxido que não possa ser removida durante a usinagem. O paralelismo da face final, a verticalidade entre a face final e o diâmetro interno e o diâmetro externo atendem aos requisitos de projeto do processo.

3.2 Melhorando a tecnologia de torneamento

O processo de torneamento aprimorado inclui o diâmetro externo e a face final do torno → diâmetro interno do torno, a segunda face final → separação por máquina de serrar → chanfro da face final → ranhura de laminação do torno.

O processo de torneamento aprimorado oferece as seguintes vantagens:

- (1) A largura da aresta de corte da peça bruta foi reduzida de 5,5 mm no torno original para 2 mm na máquina de serrar. A diferença paralela de um único produto chega a 0,15-0,22 mm, e a diferença paralela entre as duas extremidades atende aos requisitos técnicos para torneamento.

- (2) A velocidade de alimentação da máquina de serrar é ajustada de acordo e a rugosidade da superfície final pode atender aos requisitos técnicos de processamento. A superfície final não deve ser submetida a processamento de superfície plana.

- (3) A ponta da serra é pequena e a superfície final não precisa ser processada, o que economiza matéria-prima e reduz os custos de produção.

- (4) Um operador pode operar de 4 a 6 máquinas de serrar ao mesmo tempo, melhorando a eficiência da produção.

O processo de serragem bruta é mostrado na Figura 4. 8 produtos podem ser cortados de cada peça em branco.

Figura 4: Lâmina de serra corta em branco

4. Transformação da estrutura da máquina de serrar

4.1 Características estruturais da máquina de serrar antes da melhoria

- (1) As máquinas de serra dependem de cilindros hidráulicos para empurrar as mandíbulas e fixar a peça de trabalho. A distância entre a mandíbula e a lâmina da serra é de 40 mm e a peça tem uma grande tolerância de cabeça.

- (2) A perpendicularidade entre a face final da peça fixada e a direção axial não pode ser ligeiramente ajustada, o que resulta em um desvio significativo entre a face final da peça serrada e a perpendicularidade axial e aumenta a margem de usinagem da face final da peça de trabalho. A estrutura da serra antes da melhoria é mostrada na Figura 5.

Figura 5: Estrutura da serra antes da melhoria

4.2 Características estruturais da máquina de serrar aprimorada

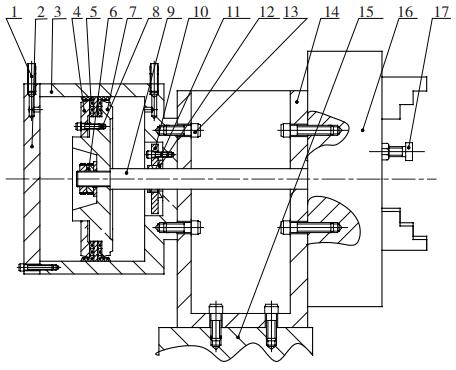

Ao modificar a estrutura do suporte da máquina de serrar, os componentes melhorados do suporte são conectados à placa de suporte de alimentação da máquina de serrar através do assento de suporte usando o cilindro e o mandril pneumático, o assento de suporte e a luva de conexão. A peça de trabalho é fixada ou liberada pela interação entre o tirante do cilindro e o mandril pneumático. A distância entre o mandril e a lâmina de serra pode ser ajustada arbitrariamente para reduzir o comprimento da cabeça do material. A estrutura aprimorada da máquina de serrar é mostrada na Figura 6.

A perpendicularidade da face final do produto e a direção axial podem ser ajustadas através dos três parafusos de ajuste fino na placa de fixação, conforme mostrado na Figura 7 da placa de fixação.

Dependendo da diferença entre o diâmetro externo do produto e a espessura da parede individual do produto, leva de 15 a 30 minutos para ver cada peça do produto. Configure uma máquina de serrar e processe-a enquanto monta outra máquina de serrar ao mesmo tempo. O operador pode usar a diferença de tempo entre o processamento dos produtos na serra para fixar os produtos na serra. Com precauções razoáveis, cada pessoa pode operar de 4 a 6 máquinas de serrar.

Controle a altura do produto pela velocidade de alimentação do palete. Ao cortar a peça de trabalho com uma lâmina de serra e fixá-la em uma passagem, você pode cortar 8 produtos. Após o ajuste fino do ponto de suporte, a diferença paralela da face final da peça cortada pode ser inferior a 0,2 mm e não há margem de usinagem para a face final. A perpendicularidade entre a face final e a direção axial pode chegar a 0,4 mm, e cada costura da serra tem apenas 2 mm.

Figura.6 Estrutura aprimorada da máquina de serrar

1. Bocal de ar; 2. Cabeça de cilindro forjada; 3. Bloco de cilindros forjado; 4. Placa de imprensa; 5. anel de vedação; 6. Prepare o chapéu; 7. pistão; 8. Parafusos; 9. espinho; 10. Placa de prensa; 11. Parafusos; 12. Anel de vedação; 13. Parafusos; 14. Caixa de junção; 15. Placa de alimentação da máquina de serrar; 16. Mandril pneumático; 17 parafusos de ajuste fino (3 peças)

Figura 7: Melhoria do dispositivo da serra